Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 3747:1983 về Tài liệu thiết kế - Quy tắc lập bản vẽ khuôn đúc và vật đúc

TIÊU CHUẨN QUỐC GIA

TCVN 3747 : 1983

TÀI LIỆU THIẾT KẾ - QUY TẮC LẬP BẢN VẼ KHUÔN ĐÚC VÀ VẬT ĐÚC

Rules for making elements of mould and casting

Lời nói đầu

TCVN 3747 : 1983 do Bộ môn hình học họa hình và vẽ kỹ thuật khoa chế tạo máy trường Đại học Bách Khoa Hà Nội biên soạn. Cục Tiêu chuẩn Đo lường Chất lượng Nhà nước trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

TÀI LIỆU THIẾT KẾ - QUY TẮC LẬP BẢN VẼ KHUÔN ĐÚC VÀ VẬT ĐÚC

Rules for making elements of mould and casting

1. Quy tắc lập bản vẽ khuôn đúc

1.1. Bản vẽ các phần tử khuôn đúc được lập dựa trên cơ sở các bản sao của bản vẽ chi tiết và được vẽ bằng màu đen, trường hợp cần thiết cho vẽ bằng màu sắc khác.

1.2. Tên các phần tử khuôn đúc đặt ở khung tên bản vẽ.

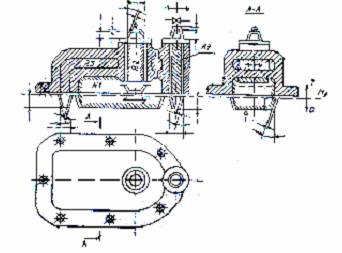

1.3. Ký hiệu mặt phẳng mẫu, phân khuôn và vị trí vật đúc khi rót.

1.3.1. Mặt phân mẫu và phân khuôn vẽ bằng nét cơ bản gãy khúc và được ký hiệu bằng chữ Mp.

Hướng của mặt phân đó được biểu diễn bằng nét cơ bản vẽ vuông góc với đường phân khuôn và có mũi tên chỉ hướng (Hình 1 và Hình 2).

Hình 1 | Hình 2 |

1.3.2. Khi dùng mẫu nguyên thì chỉ ghi mặt phân khuôn bằng chữ M (Hình 3 và 4)

Hình 3 | Hình 4 |

1.3.3. Đối với những vật đúc phức tạp mặt phân mẫu và mặt phân khuôn phải được thể hiện bằng một số hình chiếu đủ để xác định chúng.

1.3.4. Khi có nhiều mặt phân mẫu và phân khuôn thì mỗi mặt được vẽ riêng (Hình 5)

1.3.5. Vị trí vật đúc trong khuôn khi rót được ký hiệu bằng chữ T (ở trên) chữ D (ở dưới). Các chữ đó được viết trên mũi tên chỉ hướng của mặt phân (Hình 1 ÷ 5).

1.3.6. Nếu vật đúc ở vị trí nằm ngang nhưng rót ở vị trí thẳng đứng thì chữ T và D của vật đúc không ghi ở mũi tên của mặt phân, còn song song với hướng rót vẽ bằng nét cơ bản giới hạn bằng mũi tên và kèm theo chữ T và D (Hình 5)

1.4. Biểu diễn lượng dư gia công.

1.4.1. Lượng dư gia công cơ được vẽ bằng nét liền mảnh.

1.4.2. Trị số lượng dư gia công cơ được ghi bằng số trước ký hiệu độ nhám bề mặt của chi tiết, trước giá trị của độ dốc và trước các kích thước đúc (Hình 6).

Hình 5 | Hình 6 |

Đối với những vật đúc đơn giản không biểu diễn lượng dư gia công mà chỉ ghi trị số lượng dư. (Hình 7)

1.4.3. Lượng dư gia công ghi bằng số với dấu + hoặc - và chữ CN trên phần kéo dài của đường kích thước hoặc trên giá ngang của đường dóng.(Hình 8).

1.4.4. Lỗ và phần lõm … nếu không được hình thành khi đúc thì gạch chéo bằng nét liền mảnh (Hình 6 ÷ 8)

Hình 7 | Hình 8 |

1.5. Biểu diễn và ký hiệu lõi (ruột)

1.5.1. Lõi, tai gối và định vị của chúng, ruột ngang và máng ngăn của đậu ngót, tai gối của mẫu được vẽ theo tỷ lệ của bản vẽ bằng nét liền mảnh (Hình 9 ÷ 13)

1.5.2. Nếu không đủ chỗ để biểu diễn tai gối theo đúng tỷ lệ thì được cắt bớt hoặc vẽ không theo đúng tỷ lệ (Hình 10)

1.5.3. Đường bao của ruột và tai gối được vẽ bằng một số hình vẽ tối thiểu đủ để xác định đường bao, vị trí của ruột và kích thước tai gối cần thiết cho việc chế tạo bộ mẫu.

1.5.4. Trên mặt cắt ruột được gạch chéo ở sát đường bao, chiều dài mỗi gạch từ 3 ÷ 30 mm (Hình 9 ÷ 11) Khi số lượng ít, hình dáng đơn giản cho phép không gạch gạch ruột.

1.5.5. Đường bao khuất của tai gối và ruột chỉ vẽ khi thật cần thiết

1.5.6. Trên các hình vẽ, độ dốc khuôn đúc không rõ rệt thì chỉ vẽ một đường tương ứng với kích thước nhỏ nhất (Hình 11).

1.5.7. Những kích thước ký hiệu cho lõi, khe hở giữa lõi và khuôn mẫu được ghi trong tài liệu kỹ thuật

Hình 9

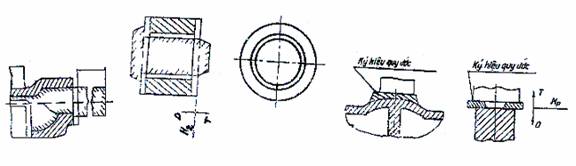

1.5.8. Khi biểu diễn lõi là thành mỏng, gân … thì ghi chữ ký hiệu quy ước trên đường dóng. (Hình 12, 13)

Hình 10 | Hình 11 | Hình 12 | Hình 13 |

1.5.9. Ruột ký hiệu bằng chữ R và số thứ tự, thí dụ, R5 (Hình 9). Số hiệu của ruột được ghi trên một số hình chiếu biểu diễn nhất định để đọc và hiểu chúng.

1.5.10. Kích thước của mũi tên chỉ hướng lắp ruột được vẽ theo Hình 14

1.5.11. Kích thước của mũi tên chỉ mặt phân của hộp ruột vẽ theo Hình 15.

Hình 14 | Hình 15 |

1.6. Biểu diễn và ký hiệu các miếng rời của mẫu.

1.6.1. Đường tiếp xúc các miếng rời của mẫu được vẽ bằng nét cơ bản (Hình 16)

Hình 16

1.6.2. Miếng rời của mẫu ký hiệu bằng chữ Mr và số thứ tự, nếu chỉ có một miếng thì không ghi số.

1.7. Biểu diễn và ký hiệu hệ thống rót.

1.7.1. Hệ thống rót vẽ theo tỷ lệ của bản vẽ bằng nét liền mảnh (Hình 17 và 18)

Hình 17 | Hình 18 |

1.7.2. Khi hệ thống rót và mẫu bố trí trên tấm rót thì hệ thống rót không vẽ mà chỉ nêu vị trí tiếp xúc của rãnh dãn với vật đúc. Trên bản vẽ ghi “Hệ thống rót thực hiện theo bản vẽ …”

1.7.3. Nếu bản vẽ chi tiết quá chật không biểu diễn hệ thống rót theo tỷ lệ thì cho phép biểu diễn không theo tỷ lệ đó.

1.7.4. Khi cần mặt cắt của các bộ phận hệ thống rót, được vẽ ra bên cạnh bản vẽ với cùng một tỷ lệ, tốt nhất là tỷ lệ 1:1.

Mặt cắt không gạch gạch

Cho phép các bộ phận của hệ thống rót trên bản vẽ không biểu diễn nó.

1.7.5. Trên mỗi mạt cắt của hệ thống rót ghi.

- Diện tích mặt cắt.

- Số lượng mặt cắt.

- Tổng diện tích mặt cắt.

Diện tích mặt cắt ký hiệu:

FRD - diện tích rãnh dẫn

FLX - diện tích lọc xỉ.

FOR - diện tích ghi ống rót

Tổng diện tích ghi ∑Fi

1.7.6. Khi dùng ống chịu nhiệt làm hệ thống ống rót thì hệ thống rót không vẽ nhưng ghi chú ở phần … hệ thống rót sử dụng bằng ống chịu nhiệt.

1.7.7. Đầu ngót được ký hiệu bằng số thứ tự trên nét ngang đường dóng, trước đó ghi “đầu ngót”. Nếu vật đúc dùng một số đầu ngót như nhau thì dùng cùng một số thứ tự sau đó ghi số lượng đầu ngót (Hình 19)

1.7.8. Vị trí đặt lỗ thoát hơi thì ghi chữ “Lỗ thoát hơi” ở nét ngang của đường dóng (Hình 20)

Hình 19 | Hình 20 |

1.7.9. Lưới lọc không vẽ hoàn toàn mà chỉ biểu diễn đường bao của chúng bằng nét cơ bản.

1.8. Biểu diễn và ký hiệu vật làm nguội.

1.8.1. Vật làm nguội biểu diễn theo tỷ lệ bản vẽ bằng nét liền mảnh trên mặt cắt gạch gạch (Hình 21 và 22).

1.8.2. Ký hiệu vật làm nguội bằng chữ Ln kèm theo số thứ tự, số lượng vật làm nguội được ghi ở nét ngang (Hình 21 và 22).

Hình 21 | Hình 22 |

1.9. Biểu diễn gân co ngót, thanh giằng, mẫu thử cơ học và vấu công nghệ.

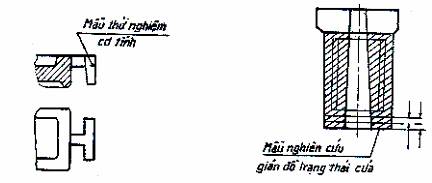

1.9.1. Gân co ngót, thanh giằng, mẫu thử cơ học và vấu công nghệ được biểu diễn bằng nét liền mảnh (Hình 23 và 24)

Hình 23 | Hình 24 |

1.9.2. Công dụng của mẫu đúc thử ghi trên nét ngang của đường dóng (Hình 25 và 26)

Hình 25 | Hình 26 |

1.10. Biểu diễn má đỡ và ký hiệu lỗ thoát hơi của khuôn và ruột.

1.10.1. Biểu diễn má dỡ trên bản vẽ phải phù hợp với Bảng dưới và Hình 9.

1.10.2. Chỗ thoát hơi từ khuôn và ruột chỉ dẫn bằng mũi tên và ký hiệu bằng chữ Th dọc mũi tên.

2. Ký hiệu quy ước các bộ phận khuôn

2.1. Ký hiệu quy ước các bộ phận khuôn đúc biểu diễn trên mặt cắt phải phù hợp với Bảng sau.

Tên phần tử | Ký hiệu | Tên phần tử | Ký hiệu |

Xí |

| Má đỡ |

|

Gỗ |

| Các móc |

|

Lõi |

| Thoát hơi từ lõi |

|

Phôi kim loại |

| ||

Lỗ thoát khí |

| Lớp phủ ở khuôn |

|

Các chất giữ |

|

CHÚ THÍCH: Cho phép dùng các ký hiệu phụ và giải thích chúng bằng ghi chú trên Bảng vẽ.

3. Quy tắc lập bản vẽ vật đúc

3.1. Bản vẽ vật đúc có yêu cầu công nghệ phải đủ các số liệu tiêu chuẩn cần thiết để chế tạo,kiểm tra và nghiệm thu bản vẽ vật đúc cần thực hiện phù hợp với các tiêu chuẩn hiện hành.

Cho phép thực hiện bản vẽ vật đúc tư các bản in của bản vẽ chi tiết.

3.2. Trong ô 1 của khung tên bản vẽ dưới tên gọi của chi tiết ghi chữ “Vật đúc”.

3.3. Khi vẽ vật đúc phải tính đến tất cả các lượng dư, có chỉ dẫn trị số của chúng (Hình 27).

3.4. Đường bao bên trong của các mặt gia công cũng như lỗ, phần lõm, vấu lồi không thực hiện khi đúc thì vẽ bằng nét liền mảnh (Hình 27), cho phép không vẽ các đường bao nói trên khi vật đúc đơn giản.

3.5. Phần dư của rãnh dẫn, đậu hơi, vách ngăn, thanh giằng và đậu ngót nếu như không được tách ra hoàn toàn ở xưởng đúc, được biểu diễn ở bản vẽ vật đúc. Đường cắt phải phù hợp với phương pháp cắt.

Khi cắt bằng dao tiện, dao phay, cưa… vẽ bằng nét cơ bản.

Khi cắt bằng lửa v.v…vẽ bằng nét lượn sóng (Hình 28).

|

Hình 27 | Hình 28 |

3.6. Gân co ngót, thanh giằng, vấu công nghệ, mẫu thử không tách ra trong xưởng đúc thì trên hình vẽ vật đúc vẽ đầy đủ bằng nét cơ bản (Hình 29 - 32).

Hình 29 | Hình 30 |

3.6. Đối với mẫu thử cắt khỏi vật đúc được ghi kích thước xác định vị trí cắt đứt chúng (Hình 32).

3.7. Công dụng mẫu thử ghi trên nét ngang đường dóng (Hình 32).

Hình 31 | Hình 32 |