Nội dung toàn văn Tiêu chuẩn ngành 22 TCN 60:1984 về quy trình thí nghiệm bê tông xi măng

TIÊU CHUẨN NGÀNH

22 TCN 60-84

QUY TRÌNH THÍ NGHIỆM BÊ TÔNG XI MĂNG

I- QUY ĐỊNH CHUNG

1.1. Bê tông xi măng (thường gọi tắt là bê tông) là một hỗn hợp vật liệu gồm có 4 thành phần là đá (đá dăm hay đá sỏi) cát, xi măng và nước, phối hợp với nhau theo một tỷ lệ nhất định. Trong đó có cốt liệu chính là đá và cát, là những thành phần chịu lực chủ yếu của bê tông; còn xi măng, sau khi trộn với nước sẽ dần dần đông cứng lại và trở thành một chất kết dính trong hỗn hợp.

1.2. Bê tông được phân loại, theo nhiều cách tùy theo khối lượng thể tích lớn hay bé, tùy theo chất kết dính được sử dụng và tùy theo công dụng của chúng khác nhau (xem thêm phụ lục 1)

Khả năng chịu lực của các loại bê tông có tỷ lệ phối hợp khác nhau được biểu hiện bằng mác của loại bê tông đó. Mác bê tông là cường độ chịu nén của mẫu thử có kích thước 150x150x150mm được dưỡng hộ 28 ngày đếm trong môi trường không khí có nhiệt độ 20oC±2oC và độ ẩm không dưới 90%.

1.3. Trong khi thi công bê tông, hỗn hợp bê tông phải có tính dẻo, tính dễ thi công và đảm bảo thời gian đông cứng theo yêu cầu quy định.

Trong quá trình sử dụng các cấu kiện bê tông trong các công trình, bê tông phải đảm bảo được một số chỉ tiêu kỹ thuật như cường độ chịu nén, cường độ chịu kéo khi uốn hay kéo dọc trục, độ co ngót, độ chịu mài mòn, độ không xuyên nước, lực liên kết giữa bê tông với cốt thép cũng như mô đun đàn hồi khi nén tĩnh tùy theo yêu cầu cụ thể của thiết kế trong từng công trình.

1.4. Quy trình thí nghiệm này quy định những phương pháp thí nghiệm cơ lý bê tông xi măng để xác định:

- Độ sụt,

- Độ công tác,

- Khối lượng thể tích,

- Độ tách nước của hỗn hợp bê tông trong khi thi công và xác định:

- Khối lượng thể tích,

- Khối lượng riêng, độ chặt và độ rỗng,

- Độ hút nước,

- Độ chịu mài mòn,

- Độ không xuyên nước,

- Cường độ chịu nén,

- Cường độ chịu kéo khi uốn và chịu kéo dọc trục,

- Lực liên kết giữa bê tông và cốt thép,

- Độ co ngót,

- Mô đun đàn hồi khi nén tĩnh của bê tông trong khi sử dụng vào công trình.

1.5. Khi sản xuất bê tông, các vật liệu hợp thành như đá, cát, xi măng và nước phải đảm bảo những yêu cầu kỹ thuật nhất định đã được ghi trong các quy trình hiện hành. (Xem trích dẫn ở các phụ lục 2, 3, 4, 5, và 6).

1.6. Khi lựa chọn kích thước mẫu thí nghiệm phải đảm bảo sao cho kích thước cỡ hạt lớn nhất của cốt liệu trong bê tông không vượt quá 1/4 kích thước bé nhất của mẫu.

Hình dáng và kích thước mẫu thử đối với từng hạng mục thí nghiệm phải đảm bảo theo đúng các quy trình cụ thể được nêu lần lượt ở các mục trong quy trình này.

Sai số về kích thước mẫu thí nghiệm không được vượt quá ± 1%.

1.7. Khuôn đúc mẫu thí nghiệm phải đảm bảo lắp ghép chặt chẽ và không bị biến dạng khi đầm nén để khỏi làm chảy mất vữa xi măng. Nếu dùng khuôn hình lập phương thì bốn mặt bên trong thành khuôn phải thật phẳng và song song với nhau từng đôi một, độ bằng phẳng của các mặt bên trong không được sai lệch quá 0,05 mm. Nếu dùng khuôn hình trụ thì mặt bên trong phải đảm bảo độ cong đều đặn với mức độ lồi lõm không quá 0,05 mm. Độ nhẵn bóng của thành khuôn phải đạt cấp Ñ 6.

1.8. Để đúc khuôn mẫu thử hoặc để thí nghiệm về chỉ tiêu thi công, phải lấy hỗn hợp bê tông chỗ trộn bê tông lấy ở giữa thùng máy trộn hay ở giữa bunke chứa bê tông) hay tại chỗ đang đầm bê tông (lấy ở giữa mẻ bê tông vừa được chuyển đến).

Thể tích hỗn hợp lấy ra để đúc mẫu phải lớn hơn thể tích tổng số các mẫu thử từ 1,5 đến 2 lần.

Phải đúc xong các mẫu thử không chậm quá 15 phút sau khi kết thúc thời hạn trộn hỗn hợp bê tông.

1.9. Khi đúc mẫu bê tông:

Nếu bê tông có độ sụt không quá 12 cm thì phải đầm bê tông bằng máy đầm rung có tốc độ 2800÷3000 vòng/phút và biên độ rung 0,35 mm.

Nếu bê tông có độ sụt lớn hơn 12 cm thì có thể đầm bê tông bằng tay.

1.10. Cách đầm bê tông bằng máy đầm rung để đúc mẫu quy định như sau:

Đặt khuôn bê tông lên máy đầm rung rồi đổ đầy bê tông vào khuôn và kẹp chặt khuôn. Mở máy từ từ cho đến tốc độ 2800 ÷ 3000 vòng/phút. Theo dõi hỗn hợp bê tông trong khuôn cho đến khi thấy mặt bê tông bằng phẳng và có vữa xi măng nổi lên trên mặt bê tông ngừng máy.

Thời gian đầm bằng máy không được ít hơn độ công tác của bê tông (tức thời gian đầm bê tông trong nhớt kế tiêu chuẩn cộng thêm 30 giây).

1.11. Cách đầm bê tông bằng tay để đúc mẫu quy định như sau:

Đổ bê tông vào khuôn làm 2 lớp rồi dùng que sắt tròn đường kính 16mm chọc để đầm. Lớp thứ nhất, phải chọc đến tận đáy khuôn. Ở lớp thứ 2 phải chọc sâu xuống lớp thứ nhất khoảng 2 ÷ 3 cm. Ở mỗi lớp, cứ trên 1 diện tích 100 cm2 thì chọc 10 lần và chọc đều từ xung quanh thành khuôn vào giữa.

1.12. Sau khi đầm xong, phủ lớp vải ẩm lên mặt khuôn bê tông và giữ bê tông trong khuôn trong 20 giờ ở môi trường có nhiệt độ 20oC ± 3oC. Sau đó, tháo mẫu ra khỏi khuôn và đưa vào phòng có nhiệt độ 20oC ± 2oC, và độ ẩm không dưới 90% để dưỡng hộ.

Đối với loại bê tông dùng xi măng dính kết chậm hay bê tông cấp thấp dưới 100kg/cm2 thì thời gian giữ mẫu trong khuôn không được ít hơn 40 giờ.

Đối với loại mẫu dùng cho nghiên cứu thì chế độ đúc và dưỡng hộ mẫu phải thực hiện theo yêu cầu cụ thể của công tác nghiên cứu.

Trong trường hợp cần thiết, có thể dùng phương pháp bắp bê tông bằng hơi nước nóng để rút ngắn thời gian dưỡng hộ (xem phụ lục 7).

1.13. Khi tháo khuôn bê tông, phải dùng sơn hay mực không phải để ghi dấu mẫu thử. Tuyệt đối không được ghi dấu bằng cách vạch thành vết lõm trên mặt mẫu. Đối với mẫu hình lập phương thì ghi dấu ở mặt trên, còn đối với mẫu hình trụ thì ghi ở mặt bên của mẫu.

1.14. Trong trường hợp muốn kiểm tra chính xác cường độ bê tông ở những công trình không đúc mẫu thử trong khi thi công thì phải khoan mẫu hoặc cắt mẫu từ kết cấu thực tế để thí nghiệm.

Nếu cắt mẫu hình trụ thì đường kính mẫu không được nhỏ hơn 7 cm và chiều cao mẫu không được nhỏ hơn 2 lần đường kính.

Nếu cắt mẫu hình lập phương thì mỗi cạnh của mẫu không được nhỏ hơn 7cm.

Sau khi cắt xong mẫu, phải mài bóng 2 mặt và đảm bảo cho 2 mặt đó song song với nhau.

Trong trường hợp đặc biệt, không khoan hoặc cắt được mẫu trực tiếp trên kết cấu, có thể dùng loại súng bắn bê tông để trực tiếp kiểm tra cường độ trên kết cấu đó tại hiện trường. Phương pháp thí nghiệm và bảng chuẩn để kiểm tra cường độ bê tông bằng loại súng này được quy ước cụ thể trong một quy trình riêng.

1.15. Các mẫu bê tông gửi về phòng thí nghiệm để kiểm tra cường độ chịu nén hoặc các chỉ tiêu cơ lý phải được đặt trong hòm kín có đệm mạt cưa hoặc cát ẩm và phải có bản lý lịch mẫu thí nghiệm (trình bày ở phụ lục 8) gửi kèm theo.

II- PHƯƠNG PHÁP THÍ NGHIỆM

2.1. Xác định độ sụt của hỗn hợp bê tông

2.1.1. Độ sụt của hỗn hợp bê tông tính theo cm, biểu thị khả năng lưu động của hỗn hợp ngay sau khi dầm nén xong trong côn tiêu chuẩn.

2.1.2. Thiết bị thí nghiệm gồm có:

- Côn tiêu chuẩn.

- Phễu đổ bê tông,

- Que chọc để đầm bằng sắt có đường kính 16mm, 650 mm, tiện tròn ở hai đầu,

- Xẻng trộn bê tông,

- Xẻng con xúc bê tông,

- Bàn xoa,

- Thước gỗ,

- Thước lá bằng kim loại.

2.1.3. Côn tiêu chuẩn là một ống hình nón cụt bằng tôn dầy 1¸2 mm có chiều cao 300 mm với đường kính trong đáy trên 100mm và đáy dưới 200mm.

Loại côn tiêu chuẩn cao 300mm được dùng khi thí nghiệm hỗn hợp bê tông có kích thước lớn nhất của cốt liệu không quá 70mm

2.1.4. Đối với hỗn hợp bê tông có kích thước lớn nhất của cốt liệu vượt quá 70mm thì phải dùng loại côn có chiều cao 450 mm với đường kính trong đáy trên 150 mm và đáy dưới 300 mm để xác định độ sụt (cách tính kết quả thí nghiệm theo loại côn này được ghi ở 2.1.8).

2.1.5. Trước khi thí nghiệm, phải lau thật kỹ bên trong côn tiêu chuẩn bằng vải ẩm và đặt côn ở nơi thật bằng phẳng.

Hỗn hợp bê tông lấy ra để thí nghiệm (xem lại mục 1.8) được trộn thật đều rồi đổ dần vào côn tiêu chuẩn làm 3 lớp mỗi lớp dầy bằng 1/3 chiều cao của côn.

Sau khi đổ xong từng lớp, dùng que sắt chọc 25 lần từ xung quanh vào giữa để đầm. Đối với lớp dưới cùng, phải chọc đến đáy và đối với 2 lớp ở trên thì phải chọc sâu xuống lớp ở ngay phía dưới từ 2 đến 3 cm. Khi chọc phải giữ chặt côn để nó khỏi trồi lên mặt phẳng đáy.

2.1.6. Sau khi đầm xong lớp thứ ba, dùng bàn xoa để xoa bề mặt bê tông ngang bằng mặt đáy trên của côn rồi từ từ nhấc côn lên theo phương thẳng đứng sao cho không để côn và chạm phải bê tông và đặt côn ở bên cạnh hỗn hợp bê tông. Sau đó, đặt ngang thước gỗ lên mặt đáy trên của côn và dùng thước lá bằng kim loại để đo độ sụt của bê tông (như hình 1)

Hình 1: Côn tiêu chuẩn và cách xác định độ sụt

1- Hỗn hợp bê tông ngay sau khi nhấc côn lên;

2- Thước đo bằng kim loại;

3- Thước gỗ đặt ngang;

4- Côn tiêu chuẩn.

2.1.7. Đối với mỗi mẫu bê tông, cần làm thí nghiệm độ sụt 2 lần để lấy kết quả trung bình.

Độ sụt của hỗn hợp bê tông được tính theo cm là khoảng cách từ mặt đáy trên của côn tiêu chuẩn đến mặt bê tông.

Kết quả đo về độ sụt phải đạt độ chính xác đến 0,5cm.

2.1.8. Khi dùng côn có chiều cao 50mm để thí nghiệm các loại bê tông có kích thước lớn nhất của cốt liệu lớn hơn 70 mm thì độ sụt được tính bằng 2/3 kết quả đo được về khoảng cách từ mặt đáy trên của côn đến mặt bê tông.

Nếu độ sụt của hỗn hợp bê tông nhỏ hơn trị số yêu cầu thì phải tăng nước và xi măng lên khoảng 5 ÷ 10% và nếu độ sụt của bê tông vượt quá trị số yêu cầu thì phải tăng cát và đá lên khoảng 5 ÷ 10% rồi tiến hành thí nghiệm lại mẫu mới.

2.2. Xác định độ công tác của hỗn hợp bê tông

2.2.1. Độ công tác của hỗn hợp bê tông, tính bằng giây, biểu thị thời gian đầm hỗn hợp bê tông trong nhớt kế tiêu chuẩn hay trong một khuôn thép hình lập phương 200x200x200mm đặt trên máy đầm rung với tần số 2800÷3000 vòng/phút và biên độ rung 0,35 mm từ khi bắt đầu cho đến khi hỗn hợp bê tông dàn đều thành mặt phẳng trong nhớt kế hay trong khuôn thép.

Phương pháp thí nghiệm này được áp dụng đối với loại bê tông khô tức là đối với loại hỗn hợp bê tông không có độ sụt.

2.2.2. Thiết bị thí nghiệm gồm có:

- Nhớt kế tiêu chuẩn hay khuôn thép 200x200x200mm,

- Máy đầm rung có tần số 2800÷3000 vòng/phút và biên độ rung 0,35 mm

- Xẻng trộn bê tông,

- Xẻng con xúc bê tông,

- Phễu đổ bê tông,

- Que chọc,

- Bàn xoa,

- Đồng hồ bấm giây.

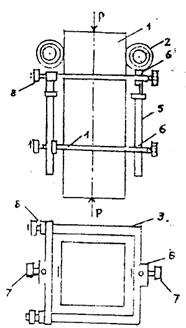

2.2.3. Nhớt kế tiêu chuẩn (hình 2) là một dụng cụ bằng kim loại bao gồm các bộ phận chủ yếu như sau: 1 thùng bằng kim loại cao 200mm có đường kính trong 301mm và có đáy kín phẳng. Bên trong thùng có đặt một ống kim loại treo cách đáy thùng 700mm. Một côn tiêu chuẩn được đặt bên trong ống kim loại. Trên mặt của côn tiêu chuẩn có 1 đĩa sắt phẳng dầy 3mm và được hàn với đầu cuối của một thanh trượt. Đĩa sắt phẳng và thanh trượt nặng khoảng 800÷1000g. Trên thanh trượt có khắc sẵn một vết ngang để đánh dấu (Xem cách đánh dấu chuẩn ở 2.2.8)

Hình 2 – Cấu tạo của nhớt kế tiêu chuẩn

|

1- Thùng kim loại đáy kín; 2- Bộ kẹp; 3- Đai ốc; 4- Cần sắt; 5- Đĩa sắt phẳng; 6- Thanh trượt |

7- Ốc vặn; 8- Phễu đỡ bê tông; 9- Côn kim loại tiêu chuẩn; 10- Bộ kẹp; 11- Ống kim loại. |

2.2.4. Đối với trường hợp thí nghiệm bằng nhớt kế tiêu chuẩn:

Đặt nhớt kế đã lắp hoàn chỉnh lên máy đầm rung rồi kẹp chặt nhớt kế vào máy. Đổ từ từ bê tông vào côn tiêu chuẩn tuần tự theo 3 lớp và chọc để đầm như đã làm ở phần thí nghiệm độ sụt (xem lại 2.1.5). Sau khi đã đổ hỗn hợp bê tông vào côn tiêu chuẩn thì mở máy đầm rung cho chạy từ từ lên đến 2800÷3000 vòng/phút và quan sát ở đáy dưới của côn đến khi thấy xuất hiện nước xi măng thì ngừng máy. Thời gian đầm bằng máy phải giới hạn trong khoảng từ 5 đến 30 giây.

Sau đó, tháo phễu ra rồi dùng bàn xoa để xoa cho mặt bê tông ngang bằng với mặt côn rồi từ từ nhấc côn ra theo phương thẳng đứng. Đặt đĩa kim loại nằm ngang trên mặt bê tông và nới ốc để vặn (7) để cho thanh trượt (6) chuyển động tự do được. Sau đó, cùng một lúc, cho máy đầm rung và đồng hồ bấm giây cùng chạy. Hỗn hợp bê tông trong nhớt kế cùng với thanh trượt và đĩa kim loại (5) sẽ dần dần tụt xuống. Theo dõi trên thanh trượt đến khi nào thấy vết khắc sẵn ở thanh trùng với mặt trên của ổ trượt đầu cần (7) thì bấm cho đồng hồ dừng lại và đọc đồng hồ.

2.2.5. Đối với trường hợp thí nghiệm bằng khuôn thép 200x200x200mm:

Đặt khuôn thép lên máy đầm rung (hình 3) và kẹp chặt khuôn vào máy. Đặt côn tiêu chuẩn vào trong khuôn rồi đổ từ từ hỗn hợp bê tông vào côn tuần tự thành 3 lớp dùng que chọc để đầm như đã làm ở phần thí nghiệm độ sụt. Sau đó dùng bàn xoa để xoa cho mặt bê tông ngang bằng mặt côn và từ từ nhấc côn ra theo phương thẳng đứng.

Sau đó, cùng một lúc cho máy đầm rung và đồng hồ bấm giây chạy. Theo dõi thí nghiệm đến khi nào thấy hỗn hợp bê tông trong khuôn dàn đều ra các góc và tạo thành mặt phăng thì bấm cho đồng hồ dừng lại và đọc trị số thời gian đã chỉ trên mặt đồng hồ.

Hình 3 – Khuôn phép trên máy đầm rung

2.2.6. Khi thí nghiệm bằng nhớt kế tiêu chuẩn, độ công tác của hỗn hợp bê tông là trị số thời gian (tính bằng giây) đọc được ở đồng hồ bấm giây.

Khi thí nghiệm bằng khuôn thép thì độ công tác của mẫu thử phải tính bằng 1,5 lần trị số thời gian đọc được ở đồng hồ.

Độ công tác của mẫu thử phải lấy chính xác đến 5 giây.

2.2.7. Đối với mỗi mẫu bê tông, cần làm thí nghiệm 2 lần. Nếu kết quả của 2 lần thí nghiệm không chênh nhau quá 20% thì kết quả thí nghiệm được lấy bằng trung bình cộng của 2 trị số này.

Nếu kết quả của 2 lần thí nghiệm chênh lệch nhau quá 20% thì phải thí nghiệm lại bằng một hỗn hợp bê tông khác cho đến khi đạt được độ tin cậy cần thiết.

2.2.8. Cách đánh dấu đường khắc chuẩn trên thanh trượt của nhớt kế tiêu chuẩn như sau:

Lấy một hỗn hợp bê tông bất kỳ có độ sụt 1 ÷ 2 cm và đường kính lớn nhất của cốt liệu đá là 20mm để thí nghiệm. Đặt côn tiêu chuẩn vào nhớt kế đã được kẹp chặt trên máy đầm rung rồi đổ hỗn hợp bê tông vào côn, sau đó chọc và đầm như đã làm ở phần xác định độ công tác của hỗn hợp (xem mục 3.4). Sau khi nhấc côn tiêu chuẩn ra thì cho máy đầm rung chạy và theo dõi cho đến khi thấy mặt bê tông bằng phẳng thì dừng máy. Lúc đó, hạ đĩa sắt phẳng nằm sát trên mặt bê tông và đánh dấu bằng một vết khắc ngang tại chỗ thanh trượt tiếp xúc với mặt trên của ổ trượt ở đầu cần.

2.3. Xác định khối lượng thể tích của hỗn hợp bê tông

2.3.1. Khối lượng thể tích của hỗn hợp bê tông, tính theo g/cm3, là khối lượng của một đơn vị thể tích của hỗn hợp đó sau khi đã đầm nén chặt.

2.3.2. Thiết bị thí nghiệm gồm có:

- Thùng đong 5 lít có đường kính và chiều cao 186 mm hay thùng đong 15 lít có đường kính và chiều cao 267mm.

- Máy đầm rung có tần số 2800÷3000 vòng/phút và biên độ rung 0,35 mm hay que bằng sắt có đường kính 16 mm dài 650 mm để đầm:

- Xẻng trộn bê tông,

- Xẻng con xúc bê tông,

- Bàn xoa,

- Đồng hồ bấm giây,

- Cân bàn 50 kg.

2.3.3. Lau sạch và sấy khô thùng đong 5 lít (nếu hỗn hợp bê tông có cỡ hạt lớn nhất không quá 40mm) hoặc thùng đong 15 lít (nếu hỗn hợp bê tông có cỡ hạt lớn nhất vượt quá 40 mm) rồi cân khối lượng thùng không. Sau đó, đổ hỗn hợp bê tông vào thùng để đầm chặt.

2.3.4. Nếu đầm bằng máy thì đổ hỗn hợp bê tông vào đầy thùng rồi kẹp chặt thùng vào máy. Sau đó, mở máy cho chạy từ từ đến 2800÷3000 vòng/phút và quan sát đến khi nào thấy vữa xi măng nổi lên trên thì dừng máy. Trong thời gian đầm, nếu hỗn hợp bê tông vơi đi thì phải đổ thêm cho đầy thùng đong. Thời gian đầm bằng máy không được lâu quá 90 giây.

Sau khi đầm xong, dùng bàn xoa để xoa cho mặt bê tông ngang bằng mặt thùng rồi lau sạch bên ngoài thùng và đem cân. Phép cân phải đạt độ chính xác đến 0,1%.

2.3.5. Nếu đầm bằng tay thì đổ dần hỗn hợp bê tông vào thùng thành 3 lớp, mỗi lớp dầy 1/3 chiều cao của thùng. Sau khi đổ xong từng lớp, dùng que sắt chọc 16 lần (nếu thí nghiệm bằng thùng đong 5 lít) hay 25 lần (nếu dùng thùng đong 15 lít) trên khắp bề mặt hỗn hợp bê tông từ xung quanh vào giữa để đầm. Đối với lớp dưới cùng, phải chọc sát đến đáy thùng và đối với 2 lớp ở trên thì phải chọc sâu xuống lớp phía dưới từ 2 đến 3 cm. Sau khi đầm xong, xoa bằng mặt bê tông và cân với mức độ chính xác yêu cầu như ở 2.3.4.

2.3.6. Đối với mẫu bê tông, phải làm thí nghiệm về khối lượng thể tích 2 lần để lấy kết quả trung bình.

Khối lượng thể tích của hỗn hợp bê tông được tính theo:

![]() =

= ![]() (g/cm3)

(g/cm3)

Với mức độ chính xác đến 0,01 g/cm3

Trong đó:

![]() : khối lượng thể

tích của hỗn hợp bê tông đã đầm chặt (g/cm3)

: khối lượng thể

tích của hỗn hợp bê tông đã đầm chặt (g/cm3)

m: khối lượng thùng đong có hỗn hợp bê tông đã đầm chặt (g)

m0: khối lượng thùng không (g)

V: thể tích thùng đong (cm3)

2.4. Xác định độ tách nước của hỗn hợp bê tông

2.4.1. Khối lượng nước dùng để trộn bê tông luôn luôn lớn hơn khối lượng nước cần thiết để cho xi măng thủy hóa. Một lượng nước dư đó được tách dần ra khỏi hỗn hợp bê tông sau khi đầm, vận chuyển hay để lâu. Mức độ nước tách ra khỏi hỗn hợp bê tông nhiều hay ít được biểu thị bằng độ tách nước của hỗn hợp.

Hỗn hợp bê tông có độ tách nước nhỏ sẽ có độ dính bám cao và có khả năng giữ được độ đồng nhất sau khi vận chuyển cũng như sau khi đầm.

2.4.2. Thiết bị thí nghiệm gồm có:

- Thùng đong 5 lít hay 15 lít (tùy theo hỗn hợp bê tông có hạt lớn nhất bé hơn 40mm hay vượt quá 40mm).

- Que chọc để đầm,

- Nắp đậy thùng đong bằng thủy tinh,

- Đồng hồ bấm giây,

- Thước lá bằng kim loại.

2.4.3. Đổ hỗn hợp bê tông vào thùng đong 5 lít hay thùng đong 15 lít (tùy theo hỗn hợp bê tông có cỡ hạt lớn nhất bé hơn 40mm hay vượt quá 40 mm) rồi dùng que chọc để đầm chặt hỗn hợp (giống như trình tự đầm nén khi xác định khối lượng thể tích của hỗn hợp bê tông, ở mục 2.3.5). Sau khi đầm xong, dùng bàn xoa để xoa cho bằng mặt bê tông rồi lấy nắp thủy tinh đậy kín lại và để yên trong giờ rưỡi. Sau đó, dùng thước lá bằng kim loại để đo chính xác đến 1 mm chiều dầy của lớp nước tách ra trên mặt hỗn hợp bê tông.

2.4.4. Đối với mỗi mẫu bê tông, phải làm thí nghiệm để tách nước 2 lần để lấy kết quả trung bình.

Độ tách nước của hỗn hợp bê tông được tính theo:

N = ![]() x 100%

x 100%

Trong đó:

N: Độ tách nước (%)

h: chiều dầy lớp nước được tách ra trên mặt hỗn hợp bê tông trong thùng đong (mm)

H: Chiều cao của thùng đong (mm)

2.5. Xác định khối lượng thể tích của bê tông

2.5.1. Khối lượng thể tích của bê tông được xác định bằng các mẫu hình lập phương hoặc các mẫu có hình dạng tùy ý ở trạng thái ẩm không khí hoặc ở trạng thái sấy khô hoàn toàn.

Khối lượng thể tích của bê tông là trị số trung bình của 3 kết quả thí nghiệm bằng 3 viên mẫu có cùng tuổi, cùng một chế độ bảo dưỡng như nhau và ở trong cùng một tổ mẫu.

2.5.2. Thiết bị thí nghiệm gồm có:

- Cân kỹ thuật có độ chính xác đến 50g,

- Thước lá bằng kim loại hay thước kẹp,

- Bếp và thùng nấu pa-ra-phin,

- Thùng đựng nước có vòi tràn,

- Ống đo thể tích bằng thủy tinh có khắc độ,

- Tủ sấy.

2.5.3. Khi thí nghiệm bằng mẫu hình lập phương thì đem cân thử chính xác đến 0,5% rồi dùng thước lá bằng kim loại hay thước kẹp đo kích thước của mẫu (chính xác đến 1mm) để xác định thể tích mẫu thử.

2.5.4. Khi thí nghiệm bằng mẫu có hình dạng tùy ý thì phải dùng mẫu thử có thể tích không nhỏ hơn 2000cm (nếu bê tông có cỡ hạt lớn nhất không quá 40mm) hay không nhỏ hơn 4000cm3 (nếu bê tông có cỡ hạt lớn nhất vượt quá 40 mm) để thí nghiệm.

Đem cân mẫu thử chính xác đến 0,5% rồi dùng phương pháp lọc pa-ra-phin để xác định thể tích mẫu như sau: sấy mẫu ở nhiệt độ 60oC rồi buộc mẫu bằng một sợi dây mảnh để cho lớp pa-ra-phin đã đun chảy nhiều lần để cho lớp pa-ra-phin bọc bên ngoài mẫu được đều và dầy độ 1mm. Sau đó cân lại mẫu đã bọc pa-ra-phin chính xác đến 0,5%.

Đổ đầy nước vào thùng có vòi tràn (hình 4) tới mức nước chảy tràn qua vòi. Sau đó đặt ống đo bằng thủy tinh có khắc đô dưới vòi tràn rồi thả mẫu bọc pa-ra-phin vào trong thùng. Thể tích nước tràn qua vòi xuống ống đo, được xác định chính xác đến 0,2% là thể tích mẫu pa-ra-phin.

Hình 4 – Thùng có vòi tràn

2.5.5. Khi thí nghiệm bằng mẫu thử có hình dạng tùy ý, thể tích mẫu thử được xác định theo:

V = VN – Vp

= VN - ![]()

Trong đó:

V: Thể tích mẫu thử (cm3);

VN: thể tích nước tràn qua vòi sau khi thả mẫu bọc pa-ra-phin vào (cm3);

VP: thể tích pa-ra-phin bọc quanh mẫu (cm3);

m1: khối lượng mẫu bọc pa-ra-phin (g).

m: khối lượng mẫu trước khi bọc pa-ra-phin (g).

![]() : khối lượng riêng của

pa-ra-phin được lấy bằng 0,93g/cm3.

: khối lượng riêng của

pa-ra-phin được lấy bằng 0,93g/cm3.

2.5.6. Khối lượng thể tích của bê tông là trị số trung bình của các kết quả thí nghiệm đối với 3 viên mẫu thử.

Khối lượng thể tích của mỗi mẫu thử, tính chính xác đến 0,001 g/cm3, được tính theo:

![]() =

= ![]() (g/cm3)

(g/cm3)

Trong đó:

![]() : khối lượng thể tích

của bê tông (g/cm3).

: khối lượng thể tích

của bê tông (g/cm3).

m: khối lượng của mẫu thử (g).

v: thể tích của mẫu thử xác định bằng phương pháp đo trực tiếp hay bằng phương pháp bọc pa-ra-phin (cm3).

2.6. Xác định khối lượng riêng, độ chặt và độ rỗng của bê tông

2.6.1. Khối lượng riêng của bê tông được xác định bằng thành phần đã nghiền vụn và trộn đều của 3 viên mẫu thử thí nghiệm có kích thước tùy ý được đúc từ cùng một mẻ bê tông, và cùng chế độ bảo dưỡng như nhau.

Độ chặt và độ rỗng của bê tông là những chỉ tiêu cơ lý được xác định gián tiếp từ các kết quả thí nghiệm về khối lượng riêng và khối lượng thể tích của loại bê tông đó.

2.6.2. Thiết bị và hóa chất để thí nghiệm gồm có:

- Búa con để đập mẫu,

- Máy nghiền bi,

- Bình tỷ trọng (bình khối lượng riêng) hay bình tam giác,

- Cân kỹ thuật có độ chính xác đến 0,0001g,

- Tủ sấy,

- Máy hút chân không,

- Nước cất và dầu lửa.

2.6.3. Đập nhỏ các viên mẫu rồi đem sấy khô cho đến khi khối lượng không đổi. Sau đó, đem nghiền vụn trong máy nghiền bi để đạt tới độ mịn lọt hết qua sàng 0,25 mm.

Sau khi nghiền xong, đem trộn thật đều rồi dùng phương pháp chia tư vài lần để lấy khoảng 100g mẫu thí nghiệm. Sau đó, chia đôi 100g mẫu đã nghiền vụn này để làm 2 lần thí nghiệm liền nhau, nhằm kiểm tra lại mức độ chính xác của kết quả thí nghiệm.

2.6.4. Khi thí nghiệm bằng bình tỷ trọng (hình 5):

Trước hết rửa sạch bình tỷ trọng bằng nước cất, sau đó đem sấy cho thật khô rồi cân khối lượng bình không. Đổ đầy nước cất vào bình cho đến vạch định mức rồi lại cân khối lượng bình và nước cất.

Đổ nước cất ra khỏi bình, đem sấy cho bình thật khô và đổ mẫu đã nghiền vụn vào bình rồi lại đem cân khối lượng bình và mẫu đựng trong bình.

Sau đó đổ dầu lửa vào bình sao cho dầu lửa ngập trên mẫu đã nghiền vụn khoảng 3 ÷ 5 mm rồi lắp bình vào máy hút chân không. Vừa cho máy chạy vừa lắc nhẹ cho bọt khí trong bình thoát ra hết. Khi thấy bọt khí đã thoát ra hết thì đổ tiếp dầu lửa vào cho đến vạch định mức rồi đem bình để yên trong một môi trường có nhiệt độ 20oC ± 1oC trong 1 giờ. Sau đó, kiểm tra lại để đảm bảo lượng dầu lửa có trong bình đạt chính xác đến ngang vạch định mức và đem cân khối lượng bình có chứa dầu và mẫu đá nghiền vụn.

Hình 5 – Bình tỷ trọng

Tất cả các phép cân trong thí nghiệm này đều phải đạt mức chính xác 0,0002g.

2.6.5. Khi thí nghiệm bằng bình tam giác (hình 6):

Tất cả các bước thí nghiệm đều phải thực hiện giống như khi thí nghiệm bằng bình tỷ trọng, trừ một chi tiết là phải đổ mẫu đã nghiền vụn vào đầy đến khoảng 1/2 bình tam giác.

Hình 6 – Bình tam giác

2.6.6. Khối lượng riêng của bê tông là kết quả trung bình của hai lần thí nghiệm đối với cùng một loại mẫu thử với điều kiện 2 kết quả thí nghiệm này không được chênh nhau quá 0,005g/cm3. Nếu 2 kết quả thí nghiệm này sai khác nhau quá 0,005g/cm3 thì phải dùng 3 viên mẫu thử khác để thí nghiệm lại từ đầu:

Khối lượng riêng của bê tông, tính chính xác đến 0,001g/cm3 được xác định theo:

![]() =

=  (g/cm3)

(g/cm3)

Trong đó:

![]() : khối lượng riêng của

bê tông (g/cm3)

: khối lượng riêng của

bê tông (g/cm3)

m1: khối lượng bình không (g)

m2: khối lượng bình có chứa mẫu đã nghiền vụn (g)

m3: khối lượng bình có chứa mẫu đã nghiền vụn và dầu lửa (g)

m4: khối lượng bình chứa đầy nước cất (g)

![]() : khối lượng riêng của

dầu lửa (g/cm3)

: khối lượng riêng của

dầu lửa (g/cm3)

2.6.7. Độ chặt của bê tông được xác định theo:

P = ![]()

Trong đó:

P: độ chặt của bê tông (không thứ nguyên)

![]() : khối lượng thể

tích của bê tông (g/cm3)

: khối lượng thể

tích của bê tông (g/cm3)

![]() : khối lượng riêng

của bê tông (g/cm3)

: khối lượng riêng

của bê tông (g/cm3)

2.6.8. Độ rỗng của bê tông được xác định theo:

RB = 1 – P

Trong đó:

RB: Độ rỗng của bê tông (không có thứ nguyên)

P: Độ chặt của bê tông (xác định theo 2.6.7).

2.6.9. Khi dùng bình tỷ trọng để xác định khối lượng riêng, khó có thể sấy được thật khô bình trong tủ sấy vì miệng bình hẹp, nước khó bốc hơi hết được. Để thay thế việc sấy khô này, có thể làm như sau: Sau khi rửa sạch bình bằng nước cất, đem rửa lại bình bằng rượu và cuối cùng tráng lại bằng ête.

2.7. Xác định độ hút nước của bê tông

2.7.1. Độ hút nước của bê tông có thể được xác định bằng các mẫu thử có kích thước tùy ý.

Độ hút nước là trị số trung bình của 3 kết quả thí nghiệm đồng thời 3 viên mẫu cùng tuổi, cùng có một chế độ bảo dưỡng như nhau lấy ra từ trong cùng một tổ mẫu.

2.7.2. Thiết bị thí nghiệm gồm có:

- Thùng ngâm mẫu,

- Tủ sấy,

- Khăn lau mẫu,

- Cân kỹ thuật có độ chính xác đến 1g.

2.7.3. Bỏ cùng một lúc 3 viên mẫu bê tông vào thùng ngâm mẫu. Đổ nước cho ngập đến 1/3 chiều cao của mẫu, sau đó 1 giờ lại đổ thêm nước cho ngập đến 2/3 chiều cao của mẫu và sau 1 giờ nữa thì đổ nước tiếp cho ngập quá mặt mẫu độ 10 mm. Ngâm mẫu như vậy sau 24 giờ thì vớt mẫu ra, lau mẫu thật khô rồi đem cân mẫu chính xác đến 0,2%.

Tuần tự ngâm mẫu sau 24 giờ lại vớt ra, lau thật khô và cân mẫu như vậy nhiều lần cho đến khi nào thấy kết quả cân không thay đổi so với lần cân trước tức là mẫu đã bão hòa nước thì kết thúc việc ngâm mẫu và ghi lại kết quả cuối cùng.

Sau đó, lại tuần tự sấy khô mẫu dần dần và cân thử nhiều lần khi nào thấy khối lượng mẫu không thay đổi nữa, tức là mẫu đã khô hoàn toàn thì ghi lại kết quả cân cuối cùng.

2.7.4. Độ hút nước của bê tông là trị số trung bình của các kết quả thí nghiệm đối với 3 viên mẫu thử.

Độ hút nước của bê tông, tính chính xác đến 0,1% được xác định theo:

WH = ![]()

Trong đó:

WH: độ hút nước của bê tông (không có thứ nguyên)

m: khối lượng mẫu bão hòa nước (g)

m0: khối lượng mẫu khô hoàn toàn (g).

2.8.. Xác định độ mài mòn của bê tông

2.8.1. Việc xác định độ mài mòn của bê tông chỉ tiến hành đối với những cấu kiện bê tông có tính chịu mài mòn. Mỗi lần thử độ mài mòn, phải thử lần lượt ít nhất là 4 mẫu để lấy kết quả trung bình.

Mẫu bê tông dùng để thử đổ mài mòn phải là mẫu hình lập phương có cạnh 7,07cm hoặc là mẫu hình trụ có đường kính và chiều cao là 7,07cm. Các mẫu này được đúc trong phòng thí nghiệm hoặc được cắt từ các cấu kiện ra với mức độ sai lệch về kích thước không quá ± 0,2%.

2.8.2. Thiết bị và vật liệu thí nghiệm gồm có:

- Máy mài kiểu Be-me,

- Cát mài,

- Cân kỹ thuật có độ chính xác đến 0,1g.

2.8.3. Máy mài mòn Be-me (hình 7) gồm một đĩa gang có đường kính 750 mm, với độ cứng 30÷50 HB đặt nằm ngang. Khi máy làm việc đĩa gang quay tròn quanh 1 trục thẳng đứng với tốc độ quay khi có tải là 30 ± 1 vòng/phút. Sau 1 thời gian làm việc, mặt đĩa có thể bị mòn lõm vẹt xuống hoặc mòn gợn sóng. Nếu mức độ lõm xuống quá 0,5 mm hay gợn sóng quá 0,2 mm thì phải đem mài lại đĩa hoặc thay đĩa mới.

Đĩa quay được gắn với 1 bộ phận tự động có tác dụng tự động làm đĩa dừng lại sau mỗi chu kỳ quay là 22 vòng. Trên máy, còn có một khuôn để cố định mẫu bê tông khi mài, mẫu bê tông ở trong khuôn này có thể được di chuyển theo phương thẳng đứng. Mẫu thử được gia tải bằng một lực nén đúng tâm theo phương thẳng đứng nhờ một hệ thống đòn bẩy có treo các quả cân ở đầu đòn.

Hình 7 – Máy mài mòn Be-me

1- Đĩa gang; 2- Khuôn đựng mẫu bê tông; 3- Đòn bẩy

2.8.4. Cát mài là một hỗn hợp vật liệu trong đó có 60÷70% bột đá mài (tức các tinh thể oxyt nhôm Al2O3) và không quá 1% cát (tức tinh thể silic). Cát mài có khối lượng riêng từ 3,9 đến 4,1/cm3 và khối lượng thể tích xấp xỉ 1,80÷1,85 g/cm3.

2.8.5. Trước hết đem cân từng viên mẫu chính xác đến 0,1g để xác định khối lượng và đo chiều cao của viên mẫu chính xác đến 0,1mm.

Sau đó, rải đều 20g cát mài lên mặt đĩa, đặt mẫu vào trong khuôn và chất tải ở đầu đòn bẩy để tạo áp lực nên 0,6kg/cm2 lên mẫu rồi cho máy chạy.

Cứ sau 22 vòng quay, máy sẽ dừng lại. Lúc đó, quét bỏ cát mài cũ đi và rải đều lên mặt đĩa 20g cát mài mới

Sau 5 lần máy dừng lại, tức là sau 110 vòng quay, lấy mẫu ra cân chính xác đến 0,1g và đo chiều cao chính xác đến 0,1mm. Sau đó xoay mẫu 90o quanh trục thẳng đứng rồi lại mài với chu kỳ 110 vòng. Sau mỗi chu kỳ lại cân, đo và xoay mẫu 90o, cho đến khi máy mài quay đủ 4 chu kỳ (tức 440 vòng) thì thôi.

Sau đó ghi lại kết quả cuối cùng về khối lượng và chiều cao còn lại của viên mẫu.

2.8.6. Độ mài mòn của bê tông là trị số trung bình của các kết quả thí nghiệm đối với 4 viên mẫu thử.

Độ mài mòn có thể xác định theo:

KB = ![]()

Trong đó:

KB: độ mài mòn của bê tông (không có thứ nguyên).

m0 và h0: khối lượng và chiều cao của viên mẫu trước khi mài (g và mm).

m1 và h1: khối lượng và chiều cao của viên mẫu sau khi mài (g và mm).

2.9. Xác định độ không xuyên nước của bê tông

2.9.1. Mẫu bê tông dùng để thí nghiệm độ không xuyên nước là những mẫu hình trụ có đường kính và chiều cao là 150mm, đã có ít nhất là 28 ngày tuổi. Mỗi lần thí nghiệm, phải dùng một tổ mẫu ít nhất có 6 viên.

Yêu cầu về khuôn mẫu, cách lấy vật liệu để đúc mẫu, trình tự đầm bê tông bằng tay hay bằng máy khi đúc mẫu và yêu cầu về bảo dưỡng mẫu phải đảm bảo theo đúng những quy định đã nêu từ 1.8 đến 1.12.

2.9.2. Thiết bị dùng để đúc mẫu gồm có:

- Khuôn mẫu hình trụ có đường kính bên trong và chiều cao là 150mm.

- Mày đầm rung có tần số 2800÷3000 vòng/phút hay que chọc bằng thép có đường kính 16mm và chiều dài 650mm để đầm,

- Xẻng trộn bê tông,

- Xẻng con đúc bê tông,

- Bàn xoa.

2.9.3. Thiết bị và vật liệu dùng để thí nghiệm độ không xuyên nước của mẫu thử gồm có:

- Máy thử độ không xuyên nước (hình 8)

- Pa-ra-phin hay nhựa đường và dụng cụ để đun

- Chổi lông.

Hình 8

1- Bộ phận bơm nước; 2- Hệ thống ống dẫn nước; 3- Bàn đặt mẫu; 4- 6 áo mẫu bằng thép

2.9.4. Đun pa-ra-phin hay nhựa đường đến nhiệt độ nóng chảy. Dùng chổi lông quét Pa-ra-phin hay nhựa đường lên mặt bên của mẫu thử thành nhiều lớp mỏng đều đặn để tạo thành một lớp phủ bao quanh mặt bên của mẫu dày khoảng 2÷3mm.

Sau đó, sấy khô áo mẫu bằng thép (có chiều cao và đường kính bên trong là 155mm) ở nhiệt độ 60oC cho mẫu bê tông đã quét pa-ra-phin hay nhựa đường vào trong áo mẫu bằng cách dùng một lực nén để đẩy mẫu vào.

Cuối cùng đem toàn bộ các mẫu có dựng mẫu ở trong đặt lên bàn máy, mắc nối các áo mẫu với hệ thống ống dẫn nước và kẹp chặt áo mẫu vào bàn máy.

2.9.5. Cho máy thí nghiệm hoạt động để tăng dần dần áp lực nước tác dụng vào mặt đáy dưới của các viên mẫu. Đầu tiên tác dụng một áp lực vào mẫu là 1kg/cm3 và giữ nguyên áp lực này trong 3 giờ. Nếu ở mặt trên của các viên mẫu chưa thấy xuất hiện nước thì tiếp tục tăng cấp áp lực lên thêm 1kg/cm2 và giữ nguyên áp lực mới này trong 8 giờ nữa. Cứ tuần tự tăng từng cấp áp lực thêm 1kg/cm2 và giữ nguyên áp lực mới này trong 8 giờ sau mỗi lần tăng áp lực cho đến khi nào thấy xuất hiện nước thấm lên mặt trên của 3 trong số 6 viên mẫu thì kết thúc thí nghiệm.

2.9.6. Độ không xuyên nước của bê tông được xác định bằng áp lực nước cao nhất chưa đủ làm cho nước thấm lên mặt trên ở 4 trong số 6 viên mẫu thí nghiệm.

2.9.7. Phương pháp thí nghiệm độ không xuyên nước như trên không thích hợp lắm đối với những công trình bê tông chịu áp lực nước có thành mỏng dưới 15mm (dạng vỏ mỏng xi măng lưới thép). Trong trường hợp này, phải thí nghiệm theo những tài liệu hướng dẫn riêng.

2.10. Xác định cường độ chịu nén của bê tông

2.10.1. Cường độ chịu nén là một chỉ tiêu thí nghiệm quan trọng cần được biết đến nhất trong khi sử dụng bê tông vào các công trình.

Mỗi lần thí nghiệm, cần phải dùng ít nhất là 3 viên mẫu trong cùng một tổ mẫu để lấy trị số trung bình của các kết quả thí nghiệm.

Yêu cầu về khuôn mẫu, cách lấy vật liệu để đúc mẫu, trình tự đầm bê tông bằng tay hay bằng máy khi đúc mẫu và yêu cầu về bảo dưỡng mẫu phải đảm bảo theo đúng những quy định đã nêu từ 1.8 đến 1.12.

Mẫu bê tông dùng để thí nghiệm cường độ chịu nén có thể là loại mẫu hình lập phương có cạnh lần lượt là 7,07 cm, 10cm, 15cm, 20cm, 30cm hay là loại mẫu hình trụ có đường kính lần lượt là 7,07 cm, 10cm, 15cm, 20cm và có chiều cao tương ứng dài gấp đôi đường kính. Mẫu chuẩn để xác định chỉ tiêu này là mẫu hình lập phương có kích thước 15x15x15 cm.

2.10.2. Thiết bị thí nghiệm gồm có:

- Khuôn đúc mẫu,

- Các thiết bị khác để đúc mẫu như ở 10.2,

- Máy nén thủy lực.

2.10.3. Đo diện tích mặt chịu nén của mẫu thử chính xác đến 0,1cm2 rồi đặt từng viên mẫu lên bàn ép của máy.

Cho máy nén hoạt động với tốc độ gia tải của máy lên mẫu là 6 ± 1kg/cm2 trong mỗi giây cho đến khi mẫu bị phá hoại thì ngừng thí nghiệm.

2.10.4. Khi thí nghiệm bằng mẫu chuẩn hình lập phương có kích thước 15x15x15 cm thì cường độ chịu nén của viên mẫu được xác định theo:

Rn =![]() (g/cm2)

(g/cm2)

Trong đó:

Rn: Cường độ chịu nén của bê tông (kg/cm2),

P: lực nén phá hoại mẫu (kg)

F: diện tích mặt chịu nén của viên mẫu (cm2)

2.10.5. Khi thí nghiệm bằng mẫu thử có hình dáng và kích thước khác với mẫu chuẩn thì cường độ chịu nén của viên mẫu là:

Rn =![]() (kg/cm2)

(kg/cm2)

Trong đó:

Rn, P, F có ý nghĩa như ở trên

![]() : hệ số chuyển đổi

khi thí nghiệm nén (xem bảng 1 để quy kết quả thí nghiệm bằng loại mẫu này

tương đương với thí nghiệm bằng mẫu chuẩn).

: hệ số chuyển đổi

khi thí nghiệm nén (xem bảng 1 để quy kết quả thí nghiệm bằng loại mẫu này

tương đương với thí nghiệm bằng mẫu chuẩn).

Bảng 1

HỆ SỐ CHUYỂN ĐỔI ![]() KHI THÍ NGHIỆM NÉN

KHI THÍ NGHIỆM NÉN

|

Kích thước mẫu hình lập phương |

Hệ số |

Kích thước mẫu hình trụ |

Hệ số |

|

7,07 x 7,07 x 7,07 |

0,85 |

7,44 x 14,3 |

1,16 |

|

10 x 10 x 10 |

0,91 |

10 x 20 |

1,17 |

|

15 x 15 x 15 |

1,00 |

15 x 30 |

1,20 |

|

20 x 20 x 20 |

1,05 |

20 x 40 |

1,24 |

|

30 x 30 x 30 |

1,10 |

|

|

2.10.6. Cường độ chịu nén của bê tông là trị số trung bình của các kết quả thí nghiệm các viên mẫu trong cùng 1 tổ mẫu khi giá trị bé nhất và lớn nhất trong các kết quả này không chênh lệch quá 15% so với giá trị trung bình của các kết quả thí nghiệm các viên mẫu còn lại. Khi một trong hai giá trị bé nhất hoặc lớn nhất này chênh lệch quá 15% so với giá trị trung bình thì bỏ cả 2 giá trị bé nhất và lớn nhất này đi rồi lấy trị số trung bình của các kết quả thí nghiệm các viên mẫu còn lại làm kết quả thí nghiệm.

Mẫu tổ mẫu ít nhất phải có 3 viên mẫu. Sau khi ép mẫu, nếu chỉ nhận được 2 kết quả thì cường độ chịu nén sẽ là trị số trung bình của 2 kết quả thí nghiệm đó.

2.11. Xác định cường độ chịu kéo khi uốn và kéo dọc trục của bê tông.

2.11.1. Việc xác định cường độ chịu kéo khi uốn và kéo dọc trục (tức kéo đúng tâm) được xác định bằng mẫu chuẩn có kích thước 15x15x60cm hay bằng các loại mẫu khác có kích thước 10x10x40cm hay 20x20x80cm.

Mỗi lần thí nghiệm về kéo phải dùng ít nhất là 3 viên mẫu trong cùng một tổ mẫu để lấy trị số trung bình của các kết quả thí nghiệm.

Yêu cầu về khuôn mẫu, về đúc mẫu và bảo dưỡng mẫu phải đảm bảo đúng những quy định và nêu từ 1.8 đến 1.12.

2.11.2. Thiết bị thí nghiệm gồm có:

- Khuôn đúc mẫu,

- Các thiết bị khác để đúc mẫu như ở 10.2,

- Thước lá bằng kim loại,

- Máy uốn bằng bê tông.

2.11.3. Trước khi uốn mẫu,dùng thước lá bằng kim loại đo diện tích mặt cắt ngang của mẫu thử chính xác đến 0,1cm2.

Đặt viên mẫu vào máy uốn theo sơ đồ ở hình 9. Khoảng cách 1 giữa 2 gối đỡ của viên mẫu phải theo đúng quy định như ở bảng 2.

Cho máy hoạt động với tốc độ gia tải của máy lên mẫu là 0,5±0,2kg/cm2 trong 1 giây cho đến khi mẫu bị phá hoại thì ngừng thí nghiệm.

Hình 9 – Sơ đồ đặt mẫu trên máy thí nghiệm uốn

Bảng 2

KÍCH THƯỚC VÀ HỆ SỐ

CHUYỂN ĐỔI ![]() TRÊN MÁY THÍ NGHIỆM UỐN CỦA MẪU THÍ

NGHIỆM BÊ TÔNG CHỊU KÉO

TRÊN MÁY THÍ NGHIỆM UỐN CỦA MẪU THÍ

NGHIỆM BÊ TÔNG CHỊU KÉO

|

Kích thước đá dăm (cm) |

Kích thước mẫu chịu kéo khi uốn (cm) |

Chiều dài toàn bộ L của mẫu (cm) |

Khoảng cách l giữa 2 gối của mẫu chịu kéo khi uốn |

Khoảng đặt lực (cm) |

Hệ số chuyển đổi ( |

|

7 |

20 x 20 x 80 |

80 |

60 |

20 |

0,95 |

|

5 |

15 x 15 x 60 |

60 |

45 |

15 |

1,00 |

|

3 |

10 x 10 x 40 |

40 |

30 |

10 |

1,05 |

2.11.4. Khi thí nghiệm bằng viên mẫu chuẩn cho kích thước 15 x 15 x 60 cm, cần phân biệt trường hợp để tính kết quả thí nghiệm, và tính chính xác đến 1kg/cm2.

1) Vị trí mặt cắt bị uốn gẫy nằm ở giữa khoảng đặt lực

Rku = ![]() (kG/cm2)

(kG/cm2)

Trong đó:

Rku: cường độ chịu kéo khi uốn (kG/cm2)

P: lực uốn gẫy mẫu (kG)

l: khoảng cách giữa 2 gối tựa của mẫu thí nghiệm uốn gẫy (cm)

a: kích thước cạnh của mặt cắt ngang uốn gẫy (cm)

2) Vị trí mặt cắt bị uốn gẫy nằm ngoài khoảng đặt lực, nhưng khoảng cách từ mặt cắt này đến gối phụ đặt lực gần nhất không lớn hơn 5% khoảng cách đặt lực.

Rku = ![]() (kG/cm2)

(kG/cm2)

Trong đó:

X – Khoảng cách từ gối tựa gần nhất của mẫu thí nghiệm uốn gẫy đến mặt cắt ngang của lực uốn gẫy (cm)

Các ký hiệu Rku, P, a có ý nghĩa như trên.

3) Vị trí mặt cắt bị uốn gẫy nằm ngoài khoảng đặt lực, nhưng khoảng cách từ mặt cắt này đến gối phụ đặt lực gần nhất lớn hơn 5% khoảng cách đặt lực.

Trường hợp này loại bỏ kết quả thí nghiệm.

4) Khi lực tác dụng trực tiếp vào giữa mẫu thí nghiệm không thông qua gối phụ, và mặt cắt bị uốn gẫy nằm chính tại vị trí đặt lực.

Rku = ![]() (kG/cm2)

(kG/cm2)

Kết quả tính toán Rku phải nhân với hệ số điều chỉnh K =0,80

Các ký hiệu Rku, P, X, a có ý nghĩa như trên.

2.11.5. Khi thí nghiệm bằng mẫu thử có kích thước khác với mẫu chuẩn, cường độ chịu kéo khi uốn là:

Rku = ![]() (kG/cm2)

(kG/cm2)

Trong đó;

Rku, P, l, a có ý nghĩa như ở trên.

![]() : hệ số chuyển đổi khi

thí nghiệm kéo (xem ở bảng 2) để chuyển kết quả thí nghiệm từ các viên mẫu có

kích thước khác thành kết quả thí nghiệm theo mẫu chuẩn.

: hệ số chuyển đổi khi

thí nghiệm kéo (xem ở bảng 2) để chuyển kết quả thí nghiệm từ các viên mẫu có

kích thước khác thành kết quả thí nghiệm theo mẫu chuẩn.

2.11.6. Cường độ chịu kéo dọc trục (hay kéo đúng tâm) của mẫu thử được xác định theo:

Rk = 0,58.

Rku = ![]() (kG/cm2)

(kG/cm2)

Trong đó:

Rk: Cường độ chịu kéo dọc trục của bê tông (kG/cm2)

0,58: hệ số chuyển đổi từ cường độ chịu kéo khi uốn sang cường độ chịu kéo dọc trục của bê tông.

Rku, ![]() , P, l, a có ý nghĩa

như ở trên.

, P, l, a có ý nghĩa

như ở trên.

2.11.7. Cường độ chịu kéo khi uốn hay kéo dọc trục của bê tông là trị số trung bình của các kết quả thí nghiệm các viên mẫu trong cùng 1 tổ mẫu. Quy định về số lượng mẫu thí nghiệm và cách thức tính trị số trung bình của các viên mẫu cũng giống như ở trường hợp thí nghiệm cường độ chịu nén của bê tông (xem lại 11.6).

2.12. Xác định lực liên kết giữa bê tông và cốt thép

2.12.1. Lực liên kết giữa bê tông và cốt thép là lực cần thiết, tính cho mỗi đơn vị diện tích trên bề mặt tiếp xúc giữa cốt thép với bê tông, để phá vỡ sự gắn bám giữa chúng với nhau, nói cách khác, là lực cần thiết đủ làm cho cốt thép bị trượt dọc trong bê tông.

Lực liên kết này phụ thuộc vào chất lượng của xi măng, vào cấu trúc và sự hình thành của bê tông và vào đặc tính bề mặt cũng như hình dáng của cốt thép.

Việc xác định lực liên kết này được thực hiện bằng cách đo lực kéo cần thiết để làm cho cốt thép trong mẫu bê tông bắt đầu trượt dọc hay bằng cách đo lực lớn nhất làm cho cốt thép bị trượt hoàn toàn trong bê tông.

2.12.2. Lực liên kết giữa bê tông và cốt thép được xác định bằng mẫu có kích thước 10x10x20 cm khi đường kính cốt thép đặt ở giữa mẫu ≤ 10mm hay có kích thước 20x20x20cm khi đường kính cốt thép > 10mm.

Mỗi lần thí nghiệm, phải dùng 3 viên mẫu trong cùng 1 tổ mẫu để lấy trị số trung bình của các kết quả.

2.12.3. Để tạo mẫu thí nghiệm, cần dùng đoạn cốt thép dài 31,5 cm, không bị sứt mẻ trên bề mặt, không cong vênh và đã được đánh sạch gỉ để đặt vào giữa khuôn (như ở hình 10). Trước khi đổ bê tông vào khuôn, phải cố định cốt thép để cho khỏi bị xê dịch trong quá trình đầm hỗn hợp.

Hình 10 – Mẫu thí nghiệm lực liên kết giữa bêtông cốt thép

Yêu cầu về khuôn mẫu, cách lấy vật liệu để đúc mẫu, trình tự đầm nén bêtông và yêu cầu về bảo dưỡng mẫu phải đảm bảo theo đúng như quy định chung đã nêu từ 1.8 đến 1.12.

2.12.4. Thiết bị thí nghiệm gồm có:

- Khuôn đúc mẫu bê tông 10x10x20 cm hoặc 20x20x20 cm,

- Các thiết bị khác để đúc mẫu như ở 2.19.2.

- Giá đỡ mẫu bêtông (xem hình 11).

- Máy kéo 20T.

2.12.5. Lắp ráp các thiết bị đo và mẫu thử vào bộ giá đỡ theo sơ đồ như ở hình 11, trong đó phải tỳ trục đồng hồ đo chuyển vị trượt (4) lên đầu ngắn của cốt thép trong mẫu.

Đặt bộ giá đỡ mẫu đã lắp xong vào máy kéo sao cho ngàm trên của máy kẹp chặt lấy thanh sắt của giá đỡ (9) và ngàm dưới của máy kẹp chặt lấy đầu dài của cốt thép trong mẫu.

Sau đó kiểm tra lại cách mắc giá đỡ cho chính xác và xiết chặt các ốc vít (10) rồi bắt đầu khởi động máy.

2.12.6. Cho máy kéo làm việc với tốc độ gia

tải là 3SkG trong mỗi giây (trong đó S=![]() .dl

(cm2) là diện tích tiếp xúc giữa cốt thép với bê tông). Khi máy bắt

đầu hoạt động, phải đồng thời theo dõi cả đồng hồ chỉ lực gia tải trên máy kéo

lẫn đồng hồ đo chuyển vị trượt (4) của cốt thép trong bê tông đặt trên bộ giá

đỡ.

.dl

(cm2) là diện tích tiếp xúc giữa cốt thép với bê tông). Khi máy bắt

đầu hoạt động, phải đồng thời theo dõi cả đồng hồ chỉ lực gia tải trên máy kéo

lẫn đồng hồ đo chuyển vị trượt (4) của cốt thép trong bê tông đặt trên bộ giá

đỡ.

Khi thấy kim đồng hồ đo chuyển vị trí (4) bắt đầu chuyển dịch trong khoảng 0,01mm thì ghi lại trị số lực gia tải Pi ở đồng hồ lắp trên máy kéo tại thời điểm đó.

Tiếp tục tăng lực gia tải và theo dõi đến khi thấy kim đồng hồ trên máy kéo quay ngược trở lại thì ghi trị số lực kéo Pmax ở đồng hồ đó và kết thúc thí nghiệm.

2.12.7. Lực liên kết giữa bê tông và cốt thép của mẫu thử, tính chính xác đến 0,1 kG/cm2 được xác định theo

![]() =

= ![]() (kG/cm2)

(kG/cm2)

hay ![]() =

= ![]() (kG/cm2)

(kG/cm2)

Trong đó:

![]() : lực liên kết

tương ứng với lực kéo Pi (kG/cm2)

: lực liên kết

tương ứng với lực kéo Pi (kG/cm2)

![]() : lực liên kết

tương ứng với lực kéo

: lực liên kết

tương ứng với lực kéo ![]() (kG/cm2)

(kG/cm2)

Pi: lực kéo khi cốt thép bắt đầu trượt (kG)

![]() : lực kéo lớn nhất

khi cốt thép trượt hoàn toàn (kG)

: lực kéo lớn nhất

khi cốt thép trượt hoàn toàn (kG)

d: đường kính cốt thép trong mẫu bê tông (cm)

l: chiều dài cốt thép trong mẫu bê tông (cm)

Hình 11 – Cấu tạo của giá đỡ mẫu bê tông

|

1. Mẫu bê tông 10x10x20cm; 2. Cốt thép liên kết; 3. Bộ giá lắp đồng hồ đo chuyển vị trượt của cốt thép; 4. Đồng hồ đo chuyển vị trượt; |

5, 6, 7. Khung giá thí nghiệm 8. Bản đệm mẫu; 9. Thanh sắt của giá đỡ để kẹp vào ngàm trên của máy kéo; 10. các ốc vít |

2.12.8. Lực liên kết giữ bê tông và cốt thép là trị số trung bình của các kết quả thí nghiệm 3 viên mẫu thử trong cùng một tổ mẫu với điều kiện là kết quả thí nghiệm của từng viên mẫu không được chênh lệch quá ± 15% so với trị số trung bình của chúng. Nếu vượt quá giới hạn này thì phải làm lại thí nghiệm với 3 viên mẫu khác.

2.12.9. Đối với loại bê tông nặng từ mác 200 trở xuống, lực liên kết giữa bê tông và cốt thép thường nằm trong khoảng 20÷40kg/cm2.

2.12.10. Khi cần vẽ biểu đồ về quan hệ giữa lực liên kết với chuyển vị trượt của cốt thép thì tiến hành như sau: Giả định trước trị số lực Pmax Cho máy kéo hoạt động với mỗi cấp gia lực bằng 1/10 trị số Pmax. Sau mỗi cấp lực kéo lại đọc đồng hồ đo chuyển vị trượt (4) và ghi lại cặp trị số này. Cứ tiếp tục gia lực như vậy đến khi nào thấy đầu ngắn của cốt thép chuyển dịch được 10mm thì thôi. Sau đó, trên một hệ trục tọa độ vuông góc, các điểm có hoành độ là trị số chuyển vị trượt và tung độ là trị số lực kéo tương ứng sau mỗi cấp gia lực được nối lại với nhau thì sẽ có được biểu đồ.

2.13. Xác định độ co ngót của bê tông

2.13.1. Độ co ngót là trị số biến dạng tương đối của bê tông vì thể tích bị giảm sút khi bê tông khô và đông cứng dần dần.

Độ co ngót này phụ thuộc vào hàm lượng nước, chất lượng và tỷ lệ các thành phần vật liệu trong hỗn hợp bê tông, vào sự hình thành và tuổi của bê tông cũng như độ ẩm của môi trường dưỡng hộ.

Độ co ngót ở mỗi độ tuổi của bê tông được xác định bằng m mẫu thử không chịu ngoại lực tác dụng có kích thước 10x10x40 cm và có 2 chốt bằng đồng hoặc bằng thép không gỉ gắn ở hai đầu mẫu thử trong điều kiện giữ nguyên nhiệt độ và độ ẩm của môi trường không thay đổi ở độ tuổi đó.

Để tiện so sánh, độ co ngót của bê tông thường được xác định khi mẫu thử ở tuổi 1 ngày.

Mỗi lần thí nghiệm, phải dùng 3 viên mẫu thử ở cùng một tổ mẫu để tính số trung bình của các kết quả.

Hình 12 – Chốt bằng đồng hoặc thép không gỉ

2.13.2. Để tạo mẫu thí nghiệm, dùng 2 chốt bằng đồng hoặc thép không gỉ có hình dáng và kích thước như ở hình 12 để đặt vào hai đầu khuôn mẫu. Phải để hai chốt nằm thẳng hàng trên cùng trục của mẫu thử và ở đúng vị trí ở hình 13. Trước khi đổ bê tông, phải cố định 2 chốt để cho khỏi bị xê dịch trong quá trình đầm hỗn hợp.

Hình 13 – Mẫu thí nghiệm độ co ngót của bê tông

Yêu cầu về khuôn mẫu, cách lấy vật liệu để đúc mẫu, trình tự đầm bê tông bằng tay hay bằng máy và yêu cầu về dưỡng hộ mẫu phải theo đúng như ở những điều quy định chung.

2.13.3. Thiết bị thí nghiệm gồm có:

- Khuôn đúc mẫu có kích thước 10x10x40cm.

- Các chốt bằng đồng hay thép không gỉ,

- Các thiết bị khác để đúc mẫu như ở 2.10.2,

- Giá đo co ngót,

- Thanh chuẩn.

|

2.13.4. Giá đo co ngót (hình 14) là một thiết bị gồm những bộ phận chính như sau: A – Thanh đứng làm bằng sắt chữ U, B - Bệ đặt thanh chuẩn hay mẫu thử, C – Các ốc vít, D –Khung treo bằng sắt tròn có đường kính 14 ÷ 16mm F - Ốc điều chỉnh, G- Ốc hãm ốc điều chỉnh, N- Đồng hồ đo biến dạng có độ chính xác 0,01mm, M- Thanh chuẩn (hay mẫu thử). |

Hình 14 – Giá đo co ngót |

2.13.5. Thanh chuẩn được làm bằng loại thép ít bị biến dạng có đường kính 16mm và được hàn ghép với hai đầu thanh. Kích thước thanh chuẩn và 2 bản thép hàn được trình bày ở hình 15.

Hình 15 – Thanh chuẩn

2.13.6. Đối với cùng một viên mẫu, phải lần

lượt đo thử nhiều lần để xác định trị số biến dạng tuyệt đối đầu tiên ![]() , trị số biến dạng tuyệt đối ở độ tuổi

1 ngày

, trị số biến dạng tuyệt đối ở độ tuổi

1 ngày ![]() và các trị số ở các độ tuổi khác nhau

của viên mẫu tùy theo từng quy định yêu cầu cụ thể.

và các trị số ở các độ tuổi khác nhau

của viên mẫu tùy theo từng quy định yêu cầu cụ thể.

Sau mỗi lần đo, phải dưỡng hộ mẫu theo đúng quy định trong khi chờ đợi đo tiếp lần sau.

2.13.7. Sau khi đúc mẫu được 24 giờ thì tháo

mẫu ra khỏi khuôn, đánh dấu đầu trên và đầu dưới của viên mẫu để thống nhất lắp

mẫu vào giá đo theo đúng thứ tự này đối với tất cả các lần đo rồi đem ngâm mẫu

trực tiếp vào nước trong 48 giờ. Sau đó vớt ra, lau khô mặt ngoài rồi tiến hành

đo ngay trị số biến dạng tuyệt đối đầu tiên ![]() của

viên mẫu.

của

viên mẫu.

2.13.8. Cách thức đo trị số biến dạng tuyệt đối đầu tiên, cũng như trị số biến dạng tuyệt đối ở các độ tuổi khác nhau như sau:

Đầu tiên, đặt giá đo co ngót ở vị trí bằng

phẳng. Vặn 3 ốc điều chỉnh C ở chân giá để căn cho giá thăng bằng. Lắp đồng hồ

đo biến dạng N vào khung treo D. Đặt thanh sắt chữ G lên bệ mẫu B rồi đặt thanh

chuẩn M vào đó sao cho chốt dưới của thanh chuẩn chạm vào chân trục của đồng hồ

đo biến dạng và chốt trên của thanh chuẩn chạm vào ốc điều chỉnh F ở phía trên giá

đỡ. Hãm ốc F bằng ốc hãm G rồi đọc trị số đầu tiên ở đồng hồ đo biến dạng. Trị

số này được ký hiệu là ![]() . Sau đó, nhấc thanh chuẩn

ra và đặt mẫu bê tông lên bệ mẫu B sao cho đầu các chốt kim loại gắn ở viên mẫu

chạm và chân trục của đồng hồ đo biến dạng và vào ốc F. Lúc này phải nhớ giữ ốc

F ở nguyên vị trí như khi đặt thanh chuẩn vào giá đỡ. Đọc trị số tương ứng ở

đồng hồ đo biến dạng. Trị số này được ký hiệu là

. Sau đó, nhấc thanh chuẩn

ra và đặt mẫu bê tông lên bệ mẫu B sao cho đầu các chốt kim loại gắn ở viên mẫu

chạm và chân trục của đồng hồ đo biến dạng và vào ốc F. Lúc này phải nhớ giữ ốc

F ở nguyên vị trí như khi đặt thanh chuẩn vào giá đỡ. Đọc trị số tương ứng ở

đồng hồ đo biến dạng. Trị số này được ký hiệu là ![]() .

Sau đó, nhấc viên mẫu ra khỏi bệ đỡ để đem dưỡng hộ theo quy định trong khi chờ

đo lần tiếp.

.

Sau đó, nhấc viên mẫu ra khỏi bệ đỡ để đem dưỡng hộ theo quy định trong khi chờ

đo lần tiếp.

Trị số biến dạng tuyệt đối đầu tiên của mẫu thử là:

![]() =|

=|![]() -

- ![]() |

|

2.13.9. Cách thức đo trị số biến dạng tuyệt

đối ở độ tuổi 1 ngày hay ở 1 độ tuổi nào đó cũng được tiến hành tuần tự theo 2

bước để xác định ![]() và

và ![]() giống

như ở phần trên (ở 2.14.8).

giống

như ở phần trên (ở 2.14.8).

Trị số biến dạng tuyệt đối của mẫu thử ở một độ tuổi nào đó sẽ là:

![]() = |

= |![]() -

- ![]() |

|

(Trong đó i là chỉ số để chỉ số ngày tuổi của mẫu).

2.13.10. Độ co ngót của mẫu bê tông ở mỗi độ tuổi, tính chính xác đến 0,01 mm/m, được xác định theo:

![]() =

= ![]() (mm/m)

(mm/m)

Trong đó:

![]() : độ co ngót của bê

tông ở tuổi i ngày (mm/m)

: độ co ngót của bê

tông ở tuổi i ngày (mm/m)

![]() : trị số biến dạng

tuyệt đối của mẫu thử ở độ tuổi i ngày (mm)

: trị số biến dạng

tuyệt đối của mẫu thử ở độ tuổi i ngày (mm)

![]() : trị số biến dạng

tuyệt đối đầu tiên của mẫu thử (mm)

: trị số biến dạng

tuyệt đối đầu tiên của mẫu thử (mm)

Lo: chiều dài mẫu (m). Với viên chuẩn mẫu 10x10x19 cm thì Lo= 0,40m.

Độ co ngót của bê tông là trị số trung bình của các kết quả thí nghiệm đối với 3 viên mẫu ở cùng một tổ (xem thêm ví dụ cụ thể ở phụ lục 9).

2.13.11. Trong điều kiện nhiệt độ và độ ẩm không thay đổi, độ co ngót của bê tông thường nằm trong khoảng từ 1 đến 2,5mm/m. Độ co ngót này thay đổi tùy theo loại bê tông:

- Đối với bê tông xi măng, độ co ngót giới hạn từ 0,1 đến 1,5 mm/m

- Đối với bê tông cốt liệu nhẹ, độ co ngót giới hạn từ 0,3 đến 2,5 mm/m

- Đối với bê tông bọt, độ co ngót giới hạn từ 0,4 đến 3,0 mm/m

2.13.12. Khi tháo khuôn mẫu, nếu chốt bằng kim loại bị long ra thì dùng vữa xi măng gắn lại rồi để yên trong 24 giờ cho vữa xi măng có đủ thời gian đông cứng rồi mới tiếp tục đo lần đầu.

2.13.13. Việc xác định trị số biến dạng tuyệt

đối của mẫu thử ở một độ tuổi nào đó tùy thuộc theo những yêu cầu thí nghiệm cụ

thể. Nếu không có yêu cầu rõ rệt, nói chung ngoài việc nhất thiết phải xác định

![]() , nên đo các trị số

, nên đo các trị số ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() …

tương ứng với tuổi 1 ngày, 7 ngày, 14 ngày, 28 ngày,…. của mẫu thử.

…

tương ứng với tuổi 1 ngày, 7 ngày, 14 ngày, 28 ngày,…. của mẫu thử.

2.13.14. Mỗi lần đo, phải đặt đầu trên và đầu dưới của viên mẫu vào giá đỡ theo đúng thứ tự đã được đánh dấu vào mẫu khi tháo khuôn.

2.13.15. Mỗi lần đo trị số biến dạng tuyệt đối của mẫu thử, cần ghi lại nhiệt độ và độ ẩm của môi trường để sau này có điều kiện xác định được các tương quan giữa độ co ngót với thời gian nhiệt độ và độ ẩm.

2.14. Xác định mô đun đàn hồi khi nén tĩnh của bê tông.

2.14.1. Mô đun đàn hồi khi nén tĩnh, xác định chủ yếu bằng mẫu thử hình lăng trụ 10x10x40cm, là một chỉ tiêu quan trọng để đánh giá khả năng chịu lực của bê tông.

Mô đun đàn hồi khi nén tĩnh là tỷ số giữa ứng suất và biến dạng (tương đối) tương ứng phát sinh trong bê tông khi lực nén đặt lên mẫu tương đương với một cấp tải trọng bằng 1/10 lực nén phá hoại mẫu hình lăng trụ đó. Việc gia tải hay giảm tải nhằm xác định trị số biến dạng trung bình của mẫu thử thường được tính từ một lực nén bằng 1/5 lực nén phá hoại mẫu.

Như vậy muốn xác định mô đun đàn hồi khi nén tĩnh, cần biết lực nén phá hoại mẫu hình lăng trụ và đo biến dạng tương đối của mẫu thử khi lực nén thay đổi một cấp tải trọng bằng 1/10 lực nén phá hoại mẫu.

Mô đun đàn hồi của bê tông, tính theo đơn vị kG/cm2, phụ thuộc vào cấu trúc và cường độ chịu nén của bê tông. Bê tông càng đặc, cường độ chịu nén càng cao thì mô đun đàn hồi càng lớn.

2.14.2. Để xác định mô đun đàn hồi của bê tông, có 2 chế độ gia tải đối với mẫu thử như sau:

- Gia tải cung cấp: áp dụng đối với loại bê tông nhẹ và rất nhẹ hoặc đối với loại bê tông có cường độ chịu nén sau 28 ngày bảo dưỡng nhỏ hơn 200 kG/cm2.

- Gia tải liên tục: áp dụng đối với loại bê tông nặng và rất nặng có cường độ chịu nén sau 28 ngày bảo dưỡng không nhỏ hơn 200 kG/cm2.

2.14.3. Ngoài mẫu thử hình lăng trụ 10x10x40 cm, cũng có thể dùng loại mẫu có kích thước khác để thí nghiệm, nhưng phải bảo đảm 2 yêu cầu như sau:

- Chiều cao của mẫu phải bằng 3÷4 lần chiều rộng của mẫu.

- Cạnh nhỏ nhất của mẫu phải có kích thước tối thiểu bằng 3 lần đường kính cỡ hạt lớn nhất trong hỗn hợp bê tông.

2.14.4. Mỗi lần thí nghiệm môđun đàn hồi, phải đúc ít nhất là 6 viên mẫu hình lăng trụ 10x10x40cm: 3 viên dùng để xác định lực nén phá hoại mẫu. 3 viên khác được dùng để đo biến dạng trong quá trình thay đổi cấp tải trọng nén tác động lên mẫu.

Yêu cầu về khuôn, cách lấy vật liệu để đúc mẫu, trình tự đầm bê tông bằng tay hay bằng máy khi đúc mẫu và yêu cầu về bảo dưỡng mẫu phải đảm bảo theo đúng những quy định đã nêu.

2.14.5. Phải đánh dấu các vạch chuẩn để đo biến dạng tương đối ở 3 viên mẫu như sau:

Sau khi bảo dưỡng đủ 28 ngày, lấy mẫu ra hong gió để cho khô nước trên mặt mẫu. Dùng 4 lá đồng nhỏ dán vào 2 mặt đối xứng của viên mẫu như ở hình 16. Khoảng cách giữa 2 lá đồng trên mỗi mặt bê tông được lấy bằng 100, 150 hay 200 mm với điều kiện khoảng cách a phải lớn hơn 3 lần đường kính của cốt liệu lớn nhất trong bê tông.

Trước khi dán phải dùng giấy nhám đánh nhẵn các lá đồng và các vị trí cần dán lá đồng ở trên mặt mẫu. Có thể dùng keo êpôxy hay đem ngâm quả bóng bàn vào a-xê-tôn để làm keo dán các lá đồng; sau khi dán xong phải để yên 24 giờ cho keo dán cứng lại.

Sau khi kiểm tra lại độ bám của các lá đồng trên một mặt mẫu rồi dùng lưỡi dao sắc đánh dấu khoảng cách đó bằng 2 vạch.

|

2.14.6. Thiết bị thí nghiệm gồm có: - Khuôn đúc mẫu 10x10x40 cm, - Các lá đồng 8x8mm, dầy 2mm, - Các thiết bị khác để đúc mẫu thử ở 2.4.2, - Thước đo bằng lá thép, - Dao con, - Bộ kẹp đo biến dạng của bê tông, - Máy nén thủy lực. |

Hình 16 – Các lá đồng dán ở mẫu thử |

|

2.14.7. Bộ kẹp do biến dạng của bê tông (hình 17) gồm những bộ phận chính sau đây: 1) Mẫu bê tông 10x10x40cm 2) Đồng hồ đo biến dạng có độ chính xác 0,0001mm; 3,4) Khung hẹp bê tông bằng kim loại; 5) Que sắt có đường kính 5mm; 6) Chốt chống vào mẫu bê tông (tỳ vào vạch khắc sẵn ở lá đồng); 7) Ốc giữa que sắt có đường kính 5mm; 8) Ốc để xiết khung kẹp bê tông. 2.14.8. Trước hết, đo diện tích mặt chịu nén của mỗi viên mẫu hình lăng trụ và lần lượt đem ép 3 viên trên máy nén thủy lực với tốc độ gia tải của máy lên mẫu là 6 ± 1 kG/cm2 trong mỗi giây cho đến khi mẫu bị phá hoại để xác định lực nén phá hoại mẫu hình lăng trụ P như ở 2.11.4. Biết được lực P thì xác định được ứng suất s= |

Hình 17 |

2.14.9. Việc lắp bộ kẹp vào mẫu thử hình lăng trụ để đo biến dạng phải tiến hành như sau:

Dựng đứng viên mẫu rồi lắp bộ kẹp vào dựa theo sơ đồ ở hình 17. Khi lắp bộ kẹp, phải để cho các chốt (6) tì đúng vào các vạch đã được đánh dấu trên lá đồng, phải điều chỉnh cho các khung kẹp (3) và (4) ở vị trí nằm ngang và đấu có que sắt (5) phải tỳ lên chân trục đồng hồ đo biến dạng cũng ở vị trí nằm ngang

Sau khi lắp xong bộ kẹp, dùng ngón tay búng nhẹ vào trục các đồng hồ đo biến dạng và 2 que sắt (5) để kiểm tra lại độ ổn định của đồng hồ. Khi thấy bộ kẹp đã được lắp chắc chắn và ổn định rồi mới đặt viên mẫu lên bàn máy nén.

2.14.10. Trước khi tiến hành gia tải theo các cấp tải trọng kể trên để đo biến dạng phát sinh ở mẫu thử hình lăng trụ còn lại, phải hiệu chỉnh vị trí đặt mẫu thử trên bàn máy nén sao cho ở cùng một cấp tải trọng thì kim của 2 đồng hồ phải cùng chuyển dịch 1 khoảng như nhau. Cách thức hiệu chỉnh như sau:

Đặt mẫu thử đã lắp bộ kẹp đo biến dạng vào

ban máy nén thủy lực. Đọc trị số đầu tiên ![]() ở T

ở mỗi đồng hồ khi chưa gia tải và ghi kết quả vào giấy. Sau đó, gia tải lên mẫu

cho đạt đến một lực nén bằng 0,3P. Giữ nguyên lực nén ở trị số này và đọc trị

số

ở T

ở mỗi đồng hồ khi chưa gia tải và ghi kết quả vào giấy. Sau đó, gia tải lên mẫu

cho đạt đến một lực nén bằng 0,3P. Giữ nguyên lực nén ở trị số này và đọc trị

số ![]() ở 2 đồng hồ đo biến dạng. Lấy trị số

ở 2 đồng hồ đo biến dạng. Lấy trị số ![]() đọc được này trừ đi trị số đọc lúc

chưa gia tải ở

đọc được này trừ đi trị số đọc lúc

chưa gia tải ở ![]() ở mỗi đồng hồ thì sẽ được

khoảng cách chuyển dịch của kim đồng hồ sau khi gia tải. Các khoảng cách chuyển

dịch này ở hai đồng hồ đo không được chênh nhau quá 10%. Sau đó, lại giảm tải

trên máy nén xuống đến 1 trị số tương đương với 1 lực nén bằng 0,1 P và lại xác

định các khoảng cách chuyển dịch này cũng không chênh nhau quá 10% thì không

phải hiệu chỉnh và bắt đầu gia tải theo các cấp tải trọng đã quy định để đo

biến dạng.

ở mỗi đồng hồ thì sẽ được

khoảng cách chuyển dịch của kim đồng hồ sau khi gia tải. Các khoảng cách chuyển

dịch này ở hai đồng hồ đo không được chênh nhau quá 10%. Sau đó, lại giảm tải

trên máy nén xuống đến 1 trị số tương đương với 1 lực nén bằng 0,1 P và lại xác

định các khoảng cách chuyển dịch này cũng không chênh nhau quá 10% thì không

phải hiệu chỉnh và bắt đầu gia tải theo các cấp tải trọng đã quy định để đo

biến dạng.

Nếu các khoảng cách chuyển dịch của kim ở hai đồng hồ chênh nhau quá 10% thì phải xê dịch viên mẫu trên bàn máy nén rồi lại tiến hành thử lại cho đến khi nào đạt yêu cầu thì thôi

2.14.11. Sau khi đã kiểm tra vị trí đặt mẫu

thử có lắp bộ kẹp đo biến dạng thích hợp trên bàn máy nén, tùy theo khối lượng

thể tích của loại bê tông cần thí nghiệm lớn hay nhỏ, dùng phương pháp gia tải

từng cấp hay gia tải liên tục để xác định giá trị trung bình của biến dạng

tuyệt đối ![]() của bê tông nằm trong khoảng cách a

giữa 2 lá đồng.

của bê tông nằm trong khoảng cách a

giữa 2 lá đồng.

2.14.12. Cách thức gia tải từng cấp để xác định biến dạng như sau:

Tăng tải từ 0 đến 1 lực nén 0,1P. Giữ nguyên

tải trọng đó để đọc và ghi trị số ![]() ở mỗi đồng hồ đo

biến dạng. Tăng tải tiếp đến 0,2 P. Lại giữ nguyên tải trọng đó để đọc và ghi

trị số

ở mỗi đồng hồ đo

biến dạng. Tăng tải tiếp đến 0,2 P. Lại giữ nguyên tải trọng đó để đọc và ghi

trị số ![]() tương ứng với mỗi đồng hồ. Tiếp tục

tăng tải đến 0,3P. Lại giữ nguyên tải trọng đó để đọc và ghi trị số ở

tương ứng với mỗi đồng hồ. Tiếp tục

tăng tải đến 0,3P. Lại giữ nguyên tải trọng đó để đọc và ghi trị số ở ![]() tương ứng. Tăng tải đến 0,35P rồi giảm

tải trở lại 0,3P. Giữ nguyên trị số tải trọng này để đọc và ghi trị số

tương ứng. Tăng tải đến 0,35P rồi giảm

tải trở lại 0,3P. Giữ nguyên trị số tải trọng này để đọc và ghi trị số ![]() ở mỗi đồng hồ. Giảm tải đến 0,2P rồi

giữ nguyên tải trọng để xác định trị số

ở mỗi đồng hồ. Giảm tải đến 0,2P rồi

giữ nguyên tải trọng để xác định trị số ![]() lại

giảm tải đến 0,1P và cùng làm tương tự như trên để xác định trị số

lại

giảm tải đến 0,1P và cùng làm tương tự như trên để xác định trị số ![]() ở mỗi đồng hồ. Tiếp tục giảm tải đến

0,05P rồi lại tăng tải trở lại 0,1P. Cứ như vậy, tiếp tục quá trình gia tải cho

đến khi lặp lại đủ 3 lần tăng tải và giảm tải thì dừng thí nghiệm.

ở mỗi đồng hồ. Tiếp tục giảm tải đến

0,05P rồi lại tăng tải trở lại 0,1P. Cứ như vậy, tiếp tục quá trình gia tải cho

đến khi lặp lại đủ 3 lần tăng tải và giảm tải thì dừng thí nghiệm.

Trong quá trình làm việc, phải thường xuyên kiểm tra về khoảng cách chuyển dịch giữa 2 đồng hồ ứng với mỗi lần gia tải 0,1P để đảm bảo kết quả thí nghiệm được chính xác.

2.14.13. Trường hợp gia tải liên tục:

Khi cần gia tải liên tục, tốc độ gia tải của máy lên mẫu thử phải đảm bảo nằm trong khoảng 5 ± 2kG/cm2 trong mỗi giây đối với loại bê tông nặng và 10 ± 3kG/cm2 trong mỗi giây đối với loại bê tông nhẹ.

Quá trình thí nghiệm cũng tiến hành tuần tự

như đối với trường hợp gia tải từng cấp cho đến khi lặp lại đủ 3 lần tăng tải

và giảm tải. Nhưng vì gia tải liên tục, không có thời gian tạm ngừng tăng hay

giảm tải, nên phải theo dõi đồng thời đồng hồ chỉ tải trọng với 2 đồng hồ đo

biến dạng để mỗi khi đạt đến các lực nén 0,1P, 0,2P, 0,3P thì đọc và ghi ngay

được các trị số ![]() tương ứng ở 2 đồng hồ đo

biến dạng.

tương ứng ở 2 đồng hồ đo

biến dạng.

2.14.14. Theo quy định của thí nghiệm, ứng suất phát sinh trong bê tông được lấy bằng:

![]() =

= ![]() (kG/cm2)

(kG/cm2)

Trong đó:

![]() : ứng suất nén

trong bê tông (kG/cm2)

: ứng suất nén

trong bê tông (kG/cm2)

P: lực nén phá hoại mẫu bê tông hình lăng trụ (kG)

F: diện tích mặt chịu nén của mẫu thử (cm2)

2.14.15. Các biến dạng tuyệt đối ![]() của quãng cách a giữa 2 lá đồng trên

mẫu thử sau mỗi lần thay đổi cấp tải trọng 0,1P lần lượt là

của quãng cách a giữa 2 lá đồng trên

mẫu thử sau mỗi lần thay đổi cấp tải trọng 0,1P lần lượt là ![]() ;

;![]() ;

;![]() ;

;![]() …

các biến dạng tuyệt đối

…

các biến dạng tuyệt đối ![]() và

và ![]() thể hiện ở mỗi đồng hồ đo biến dạng là

trung bình cộng của tất cả các trị số

thể hiện ở mỗi đồng hồ đo biến dạng là

trung bình cộng của tất cả các trị số ![]() này.

này.

Biến dạng tuyệt đối ![]() của

mẫu thử được xác định bằng:

của

mẫu thử được xác định bằng:

![]()

Biến dạng tương đối của mẫu thử là:

![]()

Trong đó: ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() …

các trị số dọc trên mỗi đồng hồ đo biên dạng ở mỗi cấp tải trọng 0,1P; 0,2P và

0,3P.

…

các trị số dọc trên mỗi đồng hồ đo biên dạng ở mỗi cấp tải trọng 0,1P; 0,2P và

0,3P.

![]() ;

;![]() trị số trung bình của các biến dạng

tuyệt đối ở mỗi đồng hồ (mm).

trị số trung bình của các biến dạng

tuyệt đối ở mỗi đồng hồ (mm).

![]() : biến dạng tuyệt đối

tính toán của viên mẫu (mm)

: biến dạng tuyệt đối

tính toán của viên mẫu (mm)

a: khoảng cách giữa 2 lá đồng (mm).

2.14.16. Mô đun đàn hồi khi nén tĩnh của mẫu thử, lấy chính xác đến 5000kG/cm3, được xác định theo:

E = ![]() (kG/cm2)

(kG/cm2)

(Ví dụ tính toán cụ thể được minh họa ở phụ lục 10)

Mô đun đàn hồi khi nén tĩnh của bê tông là trị số trung bình của các kết quả thí nghiệm 3 viên mẫu hình lăng trụ trong cùng một tổ mẫu.

2.14.17. Mô đun đàn hồi khi nén tĩnh của bê tông biến đổi trong khoảng từ 1,1x105 kG/cm2 đến 4x105 kG/cm2. Riêng đối với bê tông nặng, thông thường trị số này nằm trong khoảng 3x105 ÷ 4x105 kG/cm2.

2.14.18. Mỗi lần thí nghiệm, ngoài việc phải đúc ít nhất là 6 viên mẫu hình lăng trụ 10x10x40cm để thí nghiệm về mô đun đàn hồi, còn cần đúc thêm 3 viên mẫu hình lập phương 15x15x15 cm để xác định mác bê tông.

2.14.19. Trong quá trình đo biến dạng, phải luôn luôn đối chiếu các khoảng cách chuyển dịch ở 2 đồng hồ đo biến dạng sau mỗi lần thay đổi cấp tải trọng 0,1P.

Nếu các giá trị này chênh lệch nhau quá 10% thì phải xê dịch lại vị trí viên mẫu trên bàn máy nén để hiệu chỉnh kết quả và làm lại thí nghiệm từ đầu.

PHỤ LỤC 1

PHÂN LOẠI BÊ TÔNG

Có thể phân loại bê tông theo nhiều cách:

1) Phân loại theo dung trọng:

|

TÊN GỌI |

Dung trọng (kg/cm3) |

|

Bê tông đặc biệt nặng |

> 2500 |

|

Bê tông nặng |

1800÷2500 |

|

Bê tông nhẹ |

500÷1800 |

|

Bê tông đặc biệt nhẹ |

<500 |

2) Phân loại theo chất kết dính:

|

TÊN GỌI |

Chất kết dính |

|

Bê tông xi măng |

Các loại xi măng |

|

Bê tông thạch cao |

Thạch cao |

|

Bê tông si li cát |

Các loại vôi |

|

Bê tông pô ly me |

Các loại chất dẻo |

3) Phân loại theo công dụng:

- Bê tông dùng cho công trình cầu, cống: cần có cường độ chịu lực cao, có khả năng chống mài mòn và chịu kéo khi uốn tốt.

- Bê tông thủy công: dùng cho bến cảng, cầu tàu và các kết cấu chịu nước khác.

- Bê tông làm đường: dùng cho mặt đường ô tô, đường băng sân bay và sân bãi. Cần có khả năng chống mài mòn và chịu kéo khi uốn tốt.

- Bê tông dùng cho công trình nhà cửa: cần phải nhẹ, cách nhiệt và cách ẩm tốt.

- Bê tông chịu nhiệt: dùng cho các kết cấu chịu nhiệt độ cao trong công trình công nghiệp.

- Bê tông có công dụng đặc biệt: như bê tông chịu axit, chịu bazơ hoặc hóa chất khác.

PHỤ LỤC 2

YÊU CẦU KỸ THUẬT ĐỐI VỚI ĐÁ DÙNG TRONG BÊ TÔNG

(Trích tiêu chuẩn Nhà nước: Đá dăm, sỏi dăm, sỏi dùng trong xây dựng-yêu cầu kỹ thuật-TCVN-1771-75)*.

1) Tùy theo độ lớn của hạt, thành phần hạt trong đá dăm, sỏi dăm và sỏi được phân theo các cỡ hạt sau đây:

|

Cỡ hạt 5÷10 mm |

Cỡ hạt 20÷40 mm |

|

Cỡ hạt 10÷20 mm |

Cỡ hạt 40÷70 mm |

2) Đá dăm, sỏi hoặc sỏi dùng trong bê tông phải có đường biểu diễn thành phần hạt nằm trong giới hạn ghi ở bảng sau đây:

|

KÍCH THƯỚC LỖ SÀNG |

LƯỢNG SÓT TÍCH LŨY TRÊN SÀNG |

|

Dmin |

90 ÷ 100 |

|

0,5 (Dmin + Dmax) |

40 ÷ 70 |

|

Dmax |

0 ÷ 10 |

|

1,25. Dmax |

0 |

Đối với cỡ hạt 5÷10 mm cho phép chứa các hạt có kích thước dưới 5mm tới 15%.

3) Mác của đá dăm từ đá thiên nhiên, xác định theo độ nén đập trong xi lanh, cần phải cao hơn mác bê tông.

Đối với bê tông mác dưới 300 thì mác của đá dăm không nhỏ hơn 1,5 lần mác bê tông

Đối với bê tông mác 300 và trên 300 thì mác của đá dăm không nhỏ hơn 2 lần mác bê tông.

Trong mọi trường hợp, đá dăm từ đá phún xuất phải có mác ≥ 800 kg/cm2, đá dăm từ đá biến chất phải có mác ≥ 600 kg/cm2, và đá dăm từ đá trầm tích phải có mác ≥ 300 kg/cm2

Cho phép dùng đá dăm từ đá các-bô-nát mác 100 đối với bê tông mác 300 nếu hàm lượng hạt đá mềm yếu, không quá 5%.

4) Hàm lượng thỏi dẹt trong đá dăm, sỏi dăm và sỏi … không được vượt quá 25% theo khối lượng.

Hàm lượng hạt mềm yếu và phong hóa trong đá dăm, sỏi dăm và sỏi không được vượt quá 10% theo khối lượng.

5) Hàm lượng tạp chất sunphát và sunfit (tính theo SO3) trong đá dăm, sỏi dăm và sỏi không được quá 1% theo khối lượng.

Hàm lượng hạt sét, bùn, bụi xác định bằng cách rửa không được vượt quá trị số ghi ở bảng sau đây:

|

LOẠI CỐT LIỆU |

TRỊ SỐ GIỚI HẠN (% khối lượng) |

|

|

Đối với bê tông mác dưới 300 |

Đối với bê tông mác 300 và cao hơn |

|

|

Đá dăm từ đá phún xuất và đá biến chất |

2 |

1 |

|

Đá dăm từ đá trầm tích |

3 |

2 |

|

Sỏi dăm và sỏi |

1 |

1 |

6) Tạp chất hữu cơ trong sỏi dăm và sỏi khi thí nghiệm phương pháp sao màu không được đậm hơn màu chuẩn.

PHỤ LỤC 3

YÊU CẦU KỸ THUẬT ĐỐI VỚI CÁT DÙNG TRONG BÊ TÔNG

(Trích tiêu chuẩn Nhà nước: Cát xây dựng-Yêu cầu kỹ thuật-TCVN-1770-75)*

1) Cát phải có thành phần khoáng học và thạch học xác định, không được chứa các phần tử gây hại hoặc có phản ứng với sản phẩm của quá trình thủy hóa và đông cứng của xi măng, không được có các tạp chất ăn mòn cốt thép.

2) Đối với cát dùng cho bê tông, lượng hạt lọt qua sàng 0,15mm không được quá 10% khối lượng cát và hàm lượng hạt 5 ÷ 10mm không được quá 5% khối lượng cát.

3) Cát dùng cho bê tông nặng phải có đường biểu diễn thành phần hạt nằm trong giới hạn ghi ở bảng sau đây:

|

KÍCH THƯỚC LỖ SÀNG |

LƯỢNG SÓT TÍCH LŨY

TRÊN SÀNG |

|

0,15 |

90 ÷100 |

|

0,3 |

70 ÷ 90 |

|

0,6 |

30 ÷ 70 |

|

1,2 |

10 ÷ 40 |

|

2,5 |

0 ÷ 20 |

|

5,0 |

0 ÷ 5 |

4) Cát dùng cho bê tông mác trên 200 phải có mô đun độ nhỏ từ 2,5 đến 3,3 và cho bê tông mác từ 200 trở xuống phải có mô đun độ nhỏ từ 2 đến 3,3.

Khối lượng thể tích của cát dùng cho bê tông mác trên 200 phải đạt từ 1400 kg/cm3 trở lên và cho bê tông mác từ 200 trở xuống phải đạt từ 1300 kg/m3 trở lên.

5) Trong cát, không được có sét, á sét hay tạp chất nào khác ở dạng cục.

Hàm lượng bùn, bụi, sét trong cát xác định bằng phương pháp rửa không được vượt quá 2% khối lượng đối với bê tông ống chịu áp lực và không được vượt quá 3% khối lượng cát đối với bêtông ống không chịu áp lực và các loại bêtông khác.

6) Hàm lượng muối sunphát, sunphít (tính theo SO3) không quá 1% khối lượng cát. Hàm lượng mica cũng không được quá 1% khối lượng cát.

7) Hàm lượng tạp chất hữu cơ thí nghiệm theo phương pháp so màu không được sẫm hơn màu chuẩn đối với cát dùng cho bê tông ống và bê tông mác trên 200 và cho phép ngang với màu thứ nhất và thứ hai sau màu chuẩn đối với cát dùng cho bê tông từ 200 trở xuống.

PHỤ LỤC 4

YÊU CẦU KỸ THUẬT ĐỐI VỚI NƯỚC DÙNG CHO BÊ TÔNG

(Trích quy phạm kỹ thuật chung và tạm thời về thi công và nghiệm thu các công trình kiến thiết cơ bản. Tập IV của Ủy ban nhân dân kiến thiết cơ bản Nhà nước-QP-31-68)*

1) Loại nước nào uống được đều có thể dùng để trộn và tưới bảo dưỡng bê tông

Nước từ các nhà máy công nghiệp chảy ra, nước ở các ống tháo nước bẩn, ở các hồ ao có nhiều bùn, nước có lẫn dầu mỡ không được phép dùng để trộn và tưới bê tông.

2) Nước khoáng thiên nhiên có thể dùng để trộn và tưới bê tông thủy công được nếu thành phần hóa học của nó thỏa mãn các yêu cầu sau đây:

|

Chỉ số thành phần hóa học của nước |

Bê tông ít cốt thép và bêtông cốt thép ở trên khô, bêtông dưới nước và bê tông ở vùng mực nước thay đổi |

Bê tông trên khô, bê tông ít cốt thép và bêtông cốt thép ở vùng nước thay đổi |

|

- Tổng lượng các chất muối - Lượng chứa các ion SO4 - Độ pH |

Không quá 3.500mg/l Không quá: 2700mg/l Không nhỏ hơn 4 |

Không quá 5000mg/l 2740mg/l Không nhỏ hơn 4 |

Những chỉ số ở bảng trên chỉ thích dụng đối với ximăng Poóc lăng, ximăng pudôlan và ximăng Poóc lăng xỉ.

3) Nước biển không dùng để đúc bê tông cốt thép làm việc ở nơi khô ráo.

Đối với những bộ phận công trình nằm dưới nước biển thì có thể dùng nước biển để đúc bê tông cốt thép được, miễn là tổng số các chất muối trong nước không quá 35g/lít.

Đối với nước sông có nhiều phù sa, cần phải thí nghiệm để xác định phẩm chất của nó, nếu phẩm chất bảo đảm mới được dùng.

PHỤ LỤC 5

YÊU CẦU KỸ THUẬT ĐỐI VỚI XI MĂNG DÙNG TRONG BÊ TÔNG

(Trích quy phạm kỹ thuật chung và tạm thời về thi công và nghiệm thu các công trình kiến thiết cơ bản của Ủy ban kế hoạch Nhà nước,1961)*

1) Phẩm chất của xi măng poóc lăng hay pudôlan phải đáp ứng những điều kiện sau đây:

- Về cường độ, ximăng thuộc loại nào và mác nào phải bảo đảm đầy đủ tiêu chuẩn cường độ quy định cho loại xi măng ấy và mác ấy. Nếu qua thí nghiệm mà không đạt được mác dự định thì phải liệt ximăng xuống mác thấp hơn và nếu không đạt được mác thấp nhất thì phải loại bỏ.

- Về độ mịn, phần còn lại trên sàng 1000 lỗ/cm2 không được quá 10%.

- Về thành phần hóa học thì:

Thành phần MgO phải < 4,5%

Thành phần SO3 phải < 3%

- Về thời gian khô thì:

Thời gian bắt đầu đông kết phải trên 45 phút

Thời gian bắt đầu khô cứng không quá 12 giờ.

- Về tính chất ổn định thể tích, xi măng không được nở quá 10mm thử theo phương pháp Lơchatơlie.

- Khi mở một bao hay thùng ra xem thì những hạt xi măng ở trong phải thật tơi và thật nhỏ mịn chứ không có chỗ nào bị đóng cục hay vón hòn. Thọc tay vào trong một thùng hoặc một bao ximăng thì thấy mát lạnh tay.

2) Không nên để ximăng ở lâu trong kho. Đối với xi măng poóc lăng thông thường để sau 3 tháng giảm mất 20% sức chịu, sau 6 tháng giảm mất 30% và sau 12 tháng giảm mất 40%.

Nếu xi măng có đôi chút vón hòn nhưng bóp còn tơi ra, thì sức chịu đã giảm từ 5 đến 20% và chỉ được dùng cho loại bê tông mác nhỏ hơn 170, nhưng trước khi dùng phải miết kỹ cho thật vụn.

Nếu xi măng có những hòn cứng, bóp không vỡ thì sức chịu đã giảm 20% đến 50% và chỉ được dùng cho những công trình ít quan trọng hay bêtông mác dưới 110.

3) Khi chế tạo bê tông, phải dùng xi măng có mác tối thiểu bằng 1,5 mác bê tông, đối với bê tông trên 300 thì phải dùng xi măng có mác trên 1,3 lần mác bê tông. Trong trường hợp có nhiều hạng xi măng thì không nên dùng xi măng có mác cao quá 3 lần mác bê tông thích hợp nhất là từ 2 đến 2,5 lần.

PHỤ LỤC 6

HƯỚNG DẪN CÁCH TÍNH TOÁN THÀNH PHẦN BÊTÔNG

Mục đích của việc tính toán thành phần bê tông là lựa chọn một tỷ lệ hợp lý giữa các vật liệu tạo thành hỗn hợp bê tông nhằm đảm bảo các yêu cầu kỹ thuật do thiết kế, thi công đề ra và giảm giá thành xây dựng công trình.

I. Các thông số cần thiết trước khi tính toán thành phần bê tông

1) Mác bê tông cần đạt (tức cường độ bê tông sau 28 ngày)

2) Chất lượng của xi măng:

- Mác xi măng thực tế (cường độ xi măng sau 28 ngày)

- Khối lượng riêng của xi măng.

- Khối lượng thể tích của xi măng.

3) Chất lượng của cát:

- Khối lượng riêng của cát.

- Khối lượng thể tích của cát

- Độ ẩm của cát.

4) Chất lượng của đá dăm hoặc đá sỏi:

- Khối lượng riêng của đá.

- Khối lượng thể tích của đá.

- Độ rỗng của đá:

- Đường kính lớn nhất của đá.

5) Độ lưu động của hỗn hợp bê tông:

- Độ sụt của hỗn hợp bê tông (tính bằng cm)

- Độ công tác của hỗn hợp bê tông (tính bằng giây)

II. Phương pháp tính toán tỷ lệ thành phần bê tông

Có hai phương pháp thông dụng nhất để tính toán tỷ lệ thành phần bê tông:

- Phương pháp tra bảng tính sẵn;

- Phương pháp thiết kế theo thể tích tuyệt đối.

A- Phương pháp tra bản tính sẵn:

Để đảm bảo chất lượng của bê tông, phải chọn thành phần bê tông theo các quy định sau đây:

a) Đối với bê tông có mác từ 50 đến 100, có thể áp dụng các bảng tính sẵn mà không cần điều chỉnh cấp phối của cát và sỏi hay đá dăm.

b) Đối với bê tông có mác từ 100 đến 200 nhưng có khối lượng dùng trong công trình không lớn hơn 100m3 thì cho phép áp dụng các bảng tính sẵn với điều kiện phải thí nghiệm mẫu thử cường độ bêtông trước khi thi công. Trường hợp khối lượng bê tông cần dùng lớn hơn 1003 hay mác bê tông lớn hơn 200 thì phải xác định tỷ lệ pha trộn bằng phương pháp thiết kế thực nghiệm.

Phương pháp tra bảng tính sẵn được trình bày ở phụ lục 11: (hướng dẫn cách sử dụng bảng tính liều lượng tính sẵn) trong Quy phạm kỹ thuật chung và tạm thời về thi công và nghiệm thu các công trình kiến thiết cơ bản. Tập IV của Ủy ban kiến thiết cơ bản Nhà nước QP 31-68.

B- Phương pháp thiết kế theo thể tích tuyệt đối

Phương pháp này dựa theo nguyên tắc là các thể tích riêng rẻ của từng loại vật liệu cộng lại bằng thể tích bê tông, tức là coi như khối bê tông hoàn toàn đông đặc. Phương pháp này được thực hiện theo 3 bước như sau:

Bước 1: Tìm lượng nước cho 1m3 bê tông.

Muốn tìm lượng nước cần thiết cho 1m3 bê tông phải đưa vào hai thông số:

- Độ lún (độ sụt) của bê tông.

- Đường kính lớn nhất Dmax của đá dăm, đá sỏi.

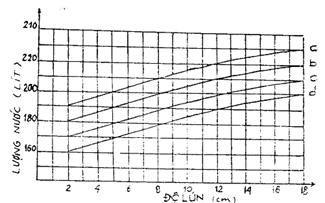

Biết 2 yếu tố này, tra vào biểu đồ xác định lượng nước cho bê tông dùng đá sỏi (xem hình 18) thì sẽ tìm được lượng nước cần thiết cho 1m3 bê tông đá sỏi.

Hình 18

|

Biểu đồ xác định lượng nước cho bêtông dùng đá sỏi và cát trung bình |

|

|

a) Dùng cho đá sỏi có Dmax = 10mm |

c) Dùng cho đá sỏi có Dmax = 40mm |

|

b) Dùng cho đá sỏi có Dmax = 20mm |

d) Dùng cho đá sỏi có Dmax = 80mm |

Biểu đồ này được xây dựng cho loại bê tông dùng đá sỏi và cát có cỡ hạt trung bình. Khi dùng đá, cát khác với quy định trên thì phải hiệu chỉnh như sau:

- Nếu dùng đá dăm thì phải cộng thêm 10 lít vào lượng nước tra được ở biểu đồ.

- Nếu dùng cát nhỏ thì phải cộng thêm 10 lít vào lượng nước tra được ở biểu đồ.

- Nếu dùng cát to thì phải trừ bớt 10 lít vào lượng nước tra được ở biểu đồ.

- Nều dùng xi măng pudôlan, thì phải cộng thêm 15÷20 lít vào lượng nước tra được ở biểu đồ.

Trong trường hợp dùng bê tông khô (độ sụt = 0) tùy theo độ lưu động của bê tông thể hiện qua độ công tác (tính bằng giây), lượng nước cần thiết cho 1m3 bê tông dùng đá sỏi được xác định theo bảng 2 sau đây:

Bảng 2

LƯỢNG NƯỚC CHO 1M3 BÊ TÔNG

|

ĐỘ LƯU ĐỘNG CỦA BÊ TÔNG |

Lượng nước (lít) dùng cho 1m3 bê tông dùng đá sỏi có Dmax (mm) |

|||

|

Độ sụt |

Độ công tác |

10 |

20 |

40 |

|

0 |