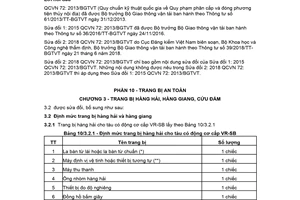

Quy chuẩn QCVN72:2013/BGTVT

Quy chuẩn quốc gia QCVN 72:2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa

Đã xem:

Đánh giá:

Thuộc tính TCVN QCVN72:2013/BGTVT |

|

|---|---|

| Loại văn bản | Quy chuẩn |

| Số hiệu | QCVN72:2013/BGTVT |

| Cơ quan ban hành | |

| Người ký | |

| Ngày ban hành | 31/12/2013 |

| Ngày hiệu lực | ... |

| Ngày công báo | ... |

| Số công báo | |

| Lĩnh vực | Giao thông |

| Tình trạng hiệu lực | Không xác định |

| Cập nhật | 3 năm trước |

| Yêu cầu cập nhật văn bản này | |

Lược đồ Quy chuẩn kỹ thuật quốc gia QCVN 72: 2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa do Bộ Giao thông vận tải ban hành

Văn bản bị sửa đổi, bổ sung

Văn bản liên quan ngôn ngữ

Văn bản bị đính chính

Văn bản được hướng dẫn

Văn bản đính chính

Văn bản bị thay thế

Văn bản hiện thời

| Quy chuẩn kỹ thuật quốc gia QCVN 72: 2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa do Bộ Giao thông vận tải ban hành | |

| Loại văn bản | Quy chuẩn |

| Số hiệu | QCVN72:2013/BGTVT |

| Cơ quan ban hành | Bộ Giao thông vận tải |

| Người ký | *** |

| Ngày ban hành | 31/12/2013 |

| Ngày hiệu lực | ... |

| Ngày công báo | ... |

| Số công báo | |

| Lĩnh vực | Giao thông |

| Tình trạng hiệu lực | Không xác định |

| Cập nhật | 3 năm trước |

Văn bản thay thế

Văn bản được dẫn chiếu

Văn bản hướng dẫn

Văn bản được hợp nhất

Văn bản được căn cứ

Văn bản hợp nhất

Văn bản liên quan Quy chuẩn kỹ thuật quốc gia QCVN 72: 2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa do Bộ Giao thông vận tải ban hành

Ban hành: 21/06/2018

Ngày hiệu lực: 31/01/2019

Hiệu lực: Không xác định

Cập nhật: 4 năm trước

Văn bản gốc Quy chuẩn kỹ thuật quốc gia QCVN 72: 2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa do Bộ Giao thông vận tải ban hành

Lịch sử hiệu lực Quy chuẩn kỹ thuật quốc gia QCVN 72: 2013/BGTVT về quy phạm phân cấp và đóng phương tiện thủy nội địa do Bộ Giao thông vận tải ban hành

-

31/12/2013

Văn bản được ban hành

Trạng thái: Chưa có hiệu lực

-

31/01/2019