Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1855:1976 về Rèn dập - Thuật ngữ do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1855 - 76

RÈN - DẬP

THUẬT NGỮ

Tiêu chuẩn này dùng trong ngành rèn dập, gồm những phần sau:

1. Các khái niệm chung

2. Công nghệ rèn và dập

3. Dụng cụ rèn và khuôn dập

4. Thiết bị rèn dập và các bộ phận của chúng

I. KHÁI NIỆM CHUNG

|

Thuật ngữ |

Thuật ngữ Anh |

Định nghĩa của thuật ngữ |

Thuật ngữ không nên dùng |

Sơ đồ, hình vẽ |

|

1. Biến dạng |

Deformation |

Sự thay đổi hình dạng và kích thước của khối kim loại ngoại lực |

|

|

|

2. Biến dạng dẻo |

Plastic deformation |

Sự biến dạng mà hình dạng và kích thước của kim loại không trở lại hoàn toàn như lúc ban đầu khi đã bỏ ngoại lực |

|

|

|

3. Tính dẻo |

Ductility |

Khả năng chịu biến dạng dẻo của kim loại |

|

|

|

4. Gia công kim loại bằng áp lực (gọi tắt gia công áp lực) |

Shaping metal Mechanical working |

Tập hợp các phương pháp gia công khác nhau, dùng áp lực do các nguồn năng lượng khác nhau gây ra để tạo ra vật thể có hình dạng, kích thước và tổ chức kim loại yêu cầu. |

|

|

|

5. Rèn (rèn tự do) |

Smith forging Hammer forging |

Dạng gia công áp lực bằng máy hoặc bằng tay (thường ở trạng thái nóng), nhờ tác dụng nhiều lần của dụng cụ để tạo ra vật rèn. |

|

|

|

6. Rèn khuôn |

|

Phương pháp rèn tiến hành trên máy búa rèn và có sử dụng các khuôn đơn giản không gắn vào máy. |

|

|

|

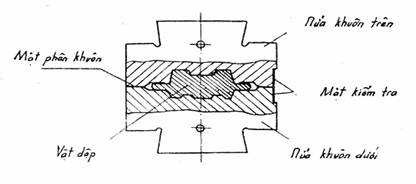

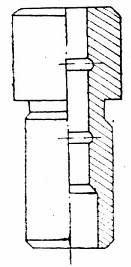

7. Dập |

Stamping, forming Die forging |

Dạng gia công kim loại bằng áp lực tiến hành trong khuôn dập ngắn trên máy, để tạo ra vật dập có hình dạng, kích thước sát đúng với sản phẩm và tổ chức kim loại yêu cầu. |

|

Xem hình sau |

|

|

||||

|

8. Dập khối |

Volumetric stamping |

Quá trình dập một phôi làm thay đổi kích thước cả ba chiều |

Rèn khuôn |

|

|

9. Dập tấm |

|

Quá trình dập các phôi kim loại có dạng tấm, băng, dải (thường để chiều dày thay đổi rất ít). Chú thích: Dập phôi định hình mà diện tích mặt cắt ngang thay đổi rất ít cũng được coi như dập tấm |

|

|

|

10. Dập nguội |

Cold forming |

Quá trình dập thực hiện ở nhiệt độ thấp hơn nhiệt độ kết tinh lại. |

|

|

|

11. Dập nóng |

Hot forming, hot die forging, drop forging, hot stamp, die pressing |

Quá trình dập thực hiện ở nhiệt độ cao hơn nhiệt độ kết tinh lại. |

|

|

|

12. Quá trình công nghệ rèn, dập |

Technological process of forging |

Tập hợp các hoạt động để chế tạo một sản phẩm bằng phương pháp rèn, dập từ phôi cho đến lúc nhận được vật rèn, vật dập. |

|

|

|

13. Nguyên công |

Operation |

Một giai đoạn của quá trình công nghệ do 1 một công nhân (hay một nhóm công nhân) gia công liên tục một phôi (hoặc một số phôi) trên một máy trước khi gia công một phôi khác (hoặc một số phôi khác). |

|

|

|

14. Bước |

Pass |

Một phần của nguyên công với hai yếu tố không thay đổi: a) phần phôi được gia công b) dụng cụ (hoặc một vài dụng cụ làm việc đồng thời). |

|

|

|

15. Dập ghép |

Compound stamping |

Phương pháp dập phối hợp một số bước dập tấm khác nhau được thực hiện cùng một lúc trong cùng một hành trình của máy khi phôi không thay đổi vị trí. |

Dập phối hợp. |

|

|

16. Dập đuổi |

|

Phương pháp dập phối hợp một số bước dập tấm khác nhau được thực hiện nối tiếp nhau trong một số hành trình của máy dập tương ứng với số lần thay đổi vị trí. |

Dập liên tục. |

|

|

17. Dập hỗn hợp |

Combined stamping |

Kết hợp giữa dập ghép và dập đuổi tiến hành trên một máy (trong dập tấm) |

Dập liên hợp |

|

|

18. Dập dọc |

Longitudinal stamping |

Phương pháp dập khối khi lực dập tác dụng theo chiều trục chi tiết. |

|

|

|

19. Dập ngang |

Cross stamping |

Phương pháp dập khối khi lực dập tác dụng theo chiều vuông góc với chiều trục vật dập |

|

|

|

20. Khuôn dập |

Die (stamp) |

Dụng cụ lắp trên máy dập để tạo ra vật dập. |

|

|

|

21. Phôi |

Stock |

Vật liệu dùng cho nguyên công đầu tiên của các quá trình công nghệ |

|

|

|

22. Phôi trung gian |

Immediate stock |

Bán thành phẩm nhận được từ một nguyên công rèn hoặc dập và dùng cho các nguyên công tiếp theo của quá trình đó. |

|

|

|

23. Vật rèn |

Forging, forge work |

Sản phẩm của quá trình công nghệ rèn. |

|

|

|

24. Vật dập |

Forging |

Sản phẩm của quá trình công nghệ dập. |

|

|

|

25. Phôi dập |

|

Vật dập cần phải tiếp tục gia công cắt gọt. |

|

|

|

26. Chi tiết dập |

Pressed piece |

Vật dập, không cần qua gia công cắt gọt. |

|

|

|

27. Lượng dư |

Allowance, stock left for machining |

Chiều dầy lớp kim loại ở bề mặt vật rèn (hoặc vật dập) được dự tính từ khi thiết kế bản vẽ vật rèn và sẽ được cắt bỏ bằng gia công cắt gọt để nhận được chi tiết có độ chính xác và độ bóng bề mặt yêu cầu. |

|

|

|

28. Lượng thêm |

Lap |

Lượng kim loại thêm vào khi thiết kế hình dạng vật rèn để dễ rèn (hoặc dập) hơn hình dạng thật của tiết (lượng thêm này sẽ được cắt bỏ cùng với lượng dư). |

|

|

|

29. Tốc độ biến dạng |

Speed of deformation; Speed of strain; Rate of strain |

Sự thay đổi mức độ biến dạng trong một đơn vị thời gian khi vật thể bị biến dạng. |

|

|

|

30. Tốc độ dịch chuyển |

Speed of displacement Translational speed |

Sự thay đổi khoảng cách giữa các chất điểm của vật thể biến dạng trong một đơn vị thời gian. |

|

|

|

31. Tốc độ gây biến dạng |

|

Sự thay đổi dịch chuyển của dụng cụ biến dạng (khuôn, đầu búa) trong một đơn vị thời gian. |

|

|

|

32. Biến dạng phẳng |

Plane deformation (strain) |

Biến dạng của vật thể theo hai chiều của tọa độ không gian. |

|

|

|

33. Biến dạng góc |

Annular deformation (strain) |

Biến dạng của vật thể làm thay đổi góc giữa hai đường nào đó của một vật thể biến dạng. |

|

|

|

34. Biến dạng khối |

Cubic strain (deformation) |

Biến dạng của vật thể theo ba chiều tọa độ không gian. |

|

|

|

35. Lượng biến dạng tuyệt đối |

Absolute deformation |

Trị số thay đổi kích thước nào đó của vật thể biến dạng |

|

|

|

36. Lượng biến dạng tương đối |

Relative deformation Rate of strain |

Tỷ số giữa kích thước nào đó của vật thể trước và sau biến dạng. |

|

|

|

37. Mức độ biến dạng thực (Mức độ biến dạng lôgarit. |

Degree of deformation |

Mức độ biến dạng thực được xác định bằng tích phân tỷ số giữa giá trị thay đổi kích thước vô cùng nhỏ với kích thước ban đầu của vật thể. |

|

|

|

38. Biến dạng nóng |

Hot forming, hot deformation, hot working |

Biến dạng ở trên nhiệt độ kết tinh lại (hiện tượng kết tinh lại xảy ra hoàn toàn). |

|

|

|

39. Biến dạng nửa nóng |

Incomplete hot deformation |

Biến dạng ở nhiệt độ mà các hạt kết tinh lại không hoàn toàn. |

|

|

|

40. Biến dạng nửa nguội |

Incomplete cold deformation |

Biến dạng ở nhiệt độ mà các hạt không kết tinh lại, nhưng hiện tượng hồi phục lại xẩy ra hoàn toàn. |

|

|

|

41. Biến dạng nguội |

Cold deformation, cold working |

Biến dạng ở nhiệt độ mà hiện tượng kết tinh lại và hồi phục của các hạt hoàn toàn không xảy ra. |

|

|

|

42. Thể tích dịch chuyển |

Volume of displacement |

Tích số giữa thể tích của vật thể với mức độ biến dạng. |

|

|

|

43. Ứng suất |

Stress |

Trị số nội lực tác dụng trên một đơn vị diện tích của vật thể. |

|

|

|

44. Ứng suất chảy (giới hạn chảy) |

Yied stress, yield point |

Ứng suất mà ở đó bắt đầu quá trình chảy dẻo. |

|

|

|

45. Ứng suất pháp |

Normal stress |

Ứng suất vuông góc với mặt tác dụng. |

|

|

|

46. Ứng suất tiếp |

Tangential stress |

Ứng suất tiếp tuyến với mặt tác dụng. |

|

|

|

47. Ứng suất pháp chính |

Principal normal stress |

Ứng suất pháp tác dụng trên mặt mà ở đó không có thành phần ứng suất tiếp. |

|

|

|

48. Ứng suất tiếp chính |

Principal tangential stress |

Ứng suất tiếp tác dụng trên mặt mà ở đó nó có giá trị lớn nhất. |

|

|

|

49. Elipxoit ứng suất |

Stress ellipsoid |

Mặt không gian dạng elipxoit biến diễn và mặt hình học trạng thái ứng suất của một điểm. |

|

|

|

50. Ứng suất tấm mặt |

Octahedral stress |

Ứng suất pháp và ứng suất tiếp tại bề mặt nghiêng đều với ba trục tọa độ. |

|

|

|

51. Ứng suất pháp trung bình |

Mean normal stress |

Ứng suất pháp có giá trị bằng trung bình cộng của các ứng suất pháp thành phần. |

|

|

|

52. Hóa bền |

Strengthening, strainharden, work hardening |

Quá trình làm tăng độ bền và thay đổi cơ, lý, hóa tính của kim loại khi biến dạng dẻo. |

|

|

|

53. Đường cong hóa bền |

Strengthening curve |

Đường cong biểu diễn sự thay đổi ứng suất chảy phụ thuộc vào mức độ biến dạng dẻo. |

|

|

|

54. Sự trượt |

Sliding |

Hiện tượng dịch chuyển song song của các lớp mạng đơn tinh thể so với các lớp bên cạnh. |

|

|

|

55. Đường trượt |

Stretcher strains |

Quỹ đạo của ứng suất tiếp chính gây ra hiện tượng trượt. |

|

|

|

56. Ổ biến dạng |

Centre of deformation |

Vùng kim loại mà trạng thái ứng suất của tất cả các chất điểm đạt giá trị tới hạn biến dạng dẻo. |

|

|

|

57. Điều kiện dẻo |

Condition of plasticity |

Biểu thức toán học biểu diễn mối quan hệ giữa các ứng suất (ứng suất pháp, ứng suất tiếp với ứng suất tới hạn tại thời điểm kim loại bắt đầu biến dạng dẻo. |

|

|

|

58. Vòng giới hạn dẻo |

|

Vòng biểu diễn ứng suất ở trạng thái ứng suất và biến dạng phẳng có giá trị tới hạn biến dạng dẻo của kim loại (vòng có dạng elip). |

|

|

|

59. Biến dạng đồng nhất |

Homogeneous strain |

Sự biến dạng giống nhau về mọi hướng của mọi chất điểm của vật thể. |

|

|

|

60. Đẳng hướng |

Isotropy |

Khả năng thay đổi giống nhau cơ, lý, hóa tính của kim loại về mọi hướng. |

|

|

|

II. CÔNG NGHỆ RÈN VÀ DẬP A. Công nghệ ràn và dập khối |

||||

|

61. Độ rèn |

|

Lượng biến dạng tương đối giữa kích thước ban đầu với kích thước sau rèn. |

|

Hình 62 |

|

62. Gù thép |

Ingot |

Thỏi thép đúc, có kích thước được tiêu chuẩn hóa (đôi khi không tiêu chuẩn hóa), dùng làm phôi cho cán hoặc rèn. |

|

|

|

63. Thép thỏi |

Billet, Pig forging ingot |

Thỏi thép được rèn từ gù thép, đã được cải tạo lại tổ chức hạt tinh thể, cắt bỏ phần đầu và phần đuôi kém phẩm chất. |

|

|

|

64. Thép thanh |

Bar, bar stock Rod |

Đoạn thép dài có mặt cắt ngang không đổi (tròn vuông, v.v.) được chế tạo bằng phương pháp cán. |

|

|

|

65. Bẻ nguội |

Breakage |

Nguyên công bẻ gẫy thép thanh thành các phôi ngắn hơn ở trạng thái nguội. |

|

|

|

66. Nhiệt độ rèn |

Interval of forging temperature |

Khoảng nhiệt độ cho phép của phôi kim loại có thể rèn hay dập nóng được. |

|

|

|

67. Cắt phôi |

Chopping |

Nguyên công chuẩn bị nhằm chia thép thanh hoặc thép thỏi thành các phôi có kích thước nhỏ hơn. |

|

Xem hình 68 |

|

68. Chồn |

Free settling |

Nguyên công rèn làm giảm chiều cao của phôi bằng cách tăng mặt cắt ngang. |

|

|

|

69. Chồn đầu |

|

Nguyên công chồn thực hiện ở đầu phôi |

|

|

|

70. Vuốt |

Forging down drawing |

Nguyên công rèn làm tăng chiều dài bằng cách giảm mặt cắt ngang của phôi. |

|

|

|

71. Đột lỗ |

Punching coring |

Nguyên công tạo ra vật rèn có lỗ bằng cách chèn đầy kim loại. |

|

|

|

72. Dát |

Flattening |

Nguyên công rèn làm tăng diện tích bề mặt phôi theo một hướng nhất định nhờ giảm chiều dày. |

|

Xem hình 72 |

|

73. Dát vành |

Flattening-out |

Nguyên công dát phôi hình vòng làm tăng đường kính trong và đường kính ngoài. |

|

Xem hình 73 |

|

74. Xấn |

|

Nguyên công rèn tạo ra phôi có bậc hoặc vai |

|

Xem hình 74 |

|

75. Tóp |

Swaging |

Nguyên công rèn nhằm làm giảm mặt cắt ngang tại một phần của phôi |

|

Xem hình 75 |

|

76. Vê |

|

Nguyên công rèn nhằm biến phôi có nhiều cạnh thành phôi tròn trên toàn bộ chiều dài hoặc một phần phôi. |

|

Xem hình 76 |

|

77. Nong lỗ |

Flaring hole |

Nguyên công rèn làm tăng đường kính lỗ có sẵn trên phôi |

|

|

|

78. Xoắn |

Twisting |

Nguyên công làm cho một phần phôi quay đi một góc khỏi vị trí ban đầu. |

|

Xem hình 78 |

|

79. Là |

Planishing |

Nguyên công rèn làm nhẵn bề mặt phôi bằng biến dạng dẻo. |

|

|

|

80. Nắn |

Straightening |

Nguyên công rèn để khử bỏ các sai lệch về hình dạng bằng biến dạng dẻo. |

|

Xem hình 80 |

|

81. Hàn cháy |

Forge welding |

Hàn kim loại bằng phương pháp rèn ở nhiệt độ cao hơn nhiệt độ rèn. |

Cháy |

|

|

82. Ép chảy |

Extrusion |

Phương pháp ép kim loại chảy dẻo qua lỗ thoát của lòng khuôn. |

|

Xem hình 82 |

|

83. Ba via |

Spew, flash |

Phần kim loại thừa trên vật dập hoặc vật rèn được tạo ra một cách tự nhiên. |

|

|

|

84. Vành biên |

Flash, fin, seam |

Vành kim loại cần thiết về công nghệ bao quanh chu vi vật dập trên mặt phân khuôn. |

Ba via |

Xem hình 84 |

|

85. Lỗ chưa thông |

Blind hole |

Lỗ chưa thông trong vật dập bị ngăn cách bởi màng ngăn lỗ |

Lỗ điếc |

|

|

86. Màng ngăn lỗ |

Lintel |

Màng kim loại ngăn cách giữa hai phần lỗ chưa thông, được hình thành trong quá trình dập khối (thường sẽ được cắt bỏ để nhận được lỗ thông). |

|

Xem hình 86 |

|

|

||||

|

|

||||

|

87. Cắt phôi |

Cutting |

Nguyên công tách phôi theo đường viền không khép kín. |

|

Xem hình 87 |

|

88. Pha cắt |

Cut-out |

Nguyên công ướm hình sản phẩm và cắt tấm thành phôi rời hoặc dải phôi |

|

Xem hình 88 |

|

89. Cắt hình |

Punching, blanking |

Nguyên công dập tấm để nhận được chi tiết phẳng bằng cách tách bỏ phần vật liệu bên ngoài đường viền khép kín. |

|

Xem hình 89. |

|

90. Cắt đột |

Piercing |

Nguyên công dập tấm để nhận được lỗ bằng cách tách bỏ phần vật liệu bên trong chi tiết theo đường viền khép kín |

|

Xem hình 90 |

|

91. Cắt trích |

Incision |

Nguyên công dập tấm nhằm tách một phần vật liệu theo đường viền không khép kín. |

|

Xem hình 91 |

|

92. Cắt chia |

Cut-off |

Nguyên công dập tấm nhằm phân chia vật dập thành hai hoặc nhiều chi tiết riêng biệt. |

|

Xem hình 92 |

|

93. Cắt mép |

Shaving |

Nguyên công dập tấm nhằm tách bỏ phần mép không đều đặn hoặc phần vật liệu để dư lại bên ngoài của vật dập |

|

Xem hình 93 |

|

94. Gọt |

Shaving |

Nguyên công dập tấm nhằm đạt kích thước chính xác và làm sạch đường bao ngoài và lỗ của vật dập bằng cách nén ép hoặc tiếp tục cắt bỏ phần lượng dư đã định trước. |

|

Xem hình 94 |

|

95.Uốn |

Bending |

Nguyên công dập để nhận được chi tiết cong từ phôi phẳng. |

|

Xem hình 95 |

|

96. Cuốn |

Curling edge |

Nguyên công dập tấm để uốn cong đầu phôi phẳng. |

|

Xem hình 96 |

|

97. Dập vuốt |

Drawing, Cupping |

Nguyên công dập tấm nhằm tạo nên phôi hoặc chi tiết rỗng từ phôi phẳng hoặc phôi rỗng. |

1. Dập giãn 2. Dập sầu |

Xem hình 97 |

|

98. Dập vuốt mỏng (chuốt) |

Extrusion |

Nguyên công dập vuốt làm mỏng thành |

|

Xem hình 98 |

|

|

||||

|

99. Dập nổi |

Embossing |

Nguyên công dập tấm để tạo hình nổi gợn sóng (các gân lồi, lõm) bằng cách dập vuốt cục bộ vật liệu. |

|

Xem hình 99 |

|

100. Dập nổi mặt |

Coining |

Nguyên công dập để tạo ra những hình nổi trên bề mặt chi tiết, do thay đổi chiều dày của phôi. |

|

Xem hình 100 |

|

101. Dập dãn |

Expanding, Bulging, Flaring |

Nguyên công dập tấm làm tăng chu vi mặt cắt ngang của phôi rỗng. |

|

Xem hình 101 |

|

102. Nong lỗ tạo vành |

Bead forming |

Nguyên công dập tấm để tạo vành xung quanh lỗ đã được đột hoặc khoan trước |

|

Xem hình 102 |

|

103. Tóp ống |

Reducing |

Nguyên công dập nhằm thu nhỏ miệng của chi tiết rỗng hoặc đầu mút của khối đặc |

|

Xem hình 103 |

|

104. Dập định tâm |

Punch-center |

Nguyên công định dấu các lỗ tâm trên bề mặt chi tiết trước khi khoan. |

|

Xem hình 104 |

|

105. Dập dấu |

|

Nguyên công dập tạo ra những hình nổi hoặc chìm không sâu trên bề mặt chi tiết bằng cách ép cháy cục bộ kim loại. |

|

Xem hình 105 |

|

106. Tạo hình (hình thành) |

Shaping forming |

Nguyên công dập tấm kết hợp dập giãn và tóp để tạo ra chi tiết có hình dạng phức tạp từ phôi rỗng |

|

Xem hình 106 |

|

|

||||

|

III. DỤNG CỤ RÈN VÀ KHUÔN DẬP |

||||

|

107. Rìu |

Axe, hachet |

Dụng cụ rèn máy, để cắt phôi hoặc cắt ba via |

|

Xem hình 107 |

|

108. Búa cái |

Flogging hammer |

Dụng cụ rèn thủ công để gây lực tác động chính. |

|

Xem hình 108 |

|

109. Búa con |

Double-faced hammer |

Dụng cụ rèn thủ công để gây lực tác động, đồng thời dùng làm hiệu lệnh của người thợ cả. |

|

Xem hình 109 |

|

110. Đe |

Anvil |

Dụng cụ rèn thủ công dùng làm bệ tỳ, trên đó đặt vật rèn |

|

Xem hình 110 |

|

111. Chạm |

Breaking down tool |

Dụng cụ rèn thủ công, dùng để chặt kim loại thành phôi xẻ rãnh hoặc để cắt ba via |

|

Xem hình 111 |

|

112. Bàn chặt |

|

Dụng cụ rèn thủ công, dùng để kê phía dưới phôi khi cần chặt. |

|

Xem hình 112 |

|

113. Bàn tóp |

Swage, set die |

Dụng cụ rèn thủ công dùng trong các nguyên công vê, tóp, v.v.. |

|

Xem hình 113 |

|

|

||||

|

114. Bàn là |

Blacksmith flatter; Dubbing tool |

Dụng cụ rèn thủ công dùng trong nguyên công là. |

|

Xem hình 114 |

|

115. Bàn đột |

Punching pin, Punching hand; Punching drift |

Dụng cụ rèn dùng để tạo lỗ trong vật rèn. |

|

Xem hình 115 |

|

116. Bàn dát |

Rolling-in tool |

Dụng cụ rèn dùng trong các nguyên công dát |

|

Xem hình 116 |

|

117. Khuôn hở |

Open die |

Một loại khuôn dập khối có rãnh thoát biên tại mặt phân khuôn. |

|

|

|

118. Khuôn kín |

Enclosed die |

Một loại khuôn dập khối không có rãnh thoát biên trên mặt phân khuôn |

|

Xem hình 118 |

|

119. Rãnh thoát biên |

Flash relief; Flash pan |

Rãnh bao quanh chu vi lòng khuôn tại mặt phân khuôn để chữa vành biên |

|

Xem hình 119 |

|

120. Lòng khuôn |

Die impression |

Khoản trống trong khuôn dập khối để tạo hình vật dập |

|

|

|

|

||||

|

121. Miệng khuôn |

Opening for nippers (or pincers) Tongs hold |

Lỗ ngang thông từ lòng khuôn ra ngoài thành khuôn, nằm ở cả 2 nửa khuôn, để cho kìm vào cặp phôi trong quá trình dập. |

|

Xem hình 121 |

|

122. Cuống khuôn |

Die shank |

Chi tiết hoặc phần của khuôn dập dùng để gá lắp khuôn dập với đầu trượt hoặc bàn máy. |

Đuôi én |

Xem hình 122 |

|

123. Mặt phân khuôn |

Parting plane of the die |

Mặt ngăn cách giữa các phần khuôn. |

|

|

|

124. Mặt gương |

|

Phần phẳng có độ nhẵn cao của mặt phân khuôn trong các khuôn hở. |

|

|

|

125. Mặt kiểm tra |

|

Hai phần mặt phẳng của khuôn dùng làm chuẩn để chế tạo và kiểm tra khuôn. |

|

|

|

126. Cầu vành biên |

Bridge of the flash pan |

Một phần của rãnh thoát biên nằm giữa lòng khuôn và túi vành biên. |

|

Xem hình 126 |

|

127. Túi vành biên |

|

Một phần của rãnh thoát biên, nằm ngoài phần cầu vành biên. |

|

|

|

128. Khóa khuôn |

Lock |

Một phần của khuôn dập khối, dùng để thử các thành phần lực ngang xuất hiện khi dập, làm cho 2 nửa khuôn luôn luôn ăn khớp với nhau. |

|

Xem hình 128 |

|

129. Lòng khuôn chuẩn bị |

|

Lòng khuôn dùng để tạo hình sơ bộ cho vật dập. |

|

|

|

130. Lòng khuôn tinh |

Finishing impression |

Lòng khuôn cuối cùng trong quy trình công nghệ dập khối, có kích thước và hình dạng hoàn toàn bằng kích thước và hình dạng vật dập nóng. |

|

|

|

131. Lòng khuôn thô |

Blocking impression |

Lòng khuôn trung gian giữa lòng khuôn chuẩn bị và lòng khuôn tinh. |

|

|

|

132. Lòng khuôn ép tụ |

Fuller |

Một kiểu lòng khuôn chuẩn bị, để ép kim loại ở chỗ cần giảm tiết diện ngang để tụ kim loại vào các chỗ cần tăng tiết diện ngang. |

|

Xem hình 132 |

|

|

||||

|

133. Lòng khuôn định hình |

Edger |

Một kiểu lòng khuôn chuẩn bị, làm chuyển dịch một lượng kim loại theo chiều lực tác dụng lệch đi so với trục phôi ban đầu dùng cho các vật dập không đối xứng. |

|

Xem hình 133 |

|

134. Lòng khuôn tụ |

|

Một kiểu lòng khuôn chuẩn bị dập trên máy rèn ngang, dùng để giảm tỷ số giữa độ dài và đường kính phôi |

|

Xem hình 134 |

|

135. Khối khuôn |

Block of he dies, die sub-press |

Một bộ phận của khuôn dập tấm bao gồm các chi tiết: đế khuôn trên, để khuôn dưới được liên hệ với nhau bởi bộ phận dẫn hướng. (Trụ dẫn hướng, bậc dẫn hướng) |

|

Xem hình 135 |

|

136. Cụm khuôn |

Sub-sow-block |

Bộ phận bên trong của khuôn dập tấm bao gồm: áo chày, áo cốt, bộ phận đưa phôi và gỡ sản phẩm. |

|

Xem hình 136 |

|

137. Đế khuôn |

Block |

Chi tiết dùng để gắn giữ tất cả các chi tiết khác của khuôn và được kẹp chặt vào đầu trượt hay bàn máy. |

|

Xem hình 137 |

|

|

||||

|

138. Chày |

Die, plunger die, male die, upper die, Punch |

Chi tiết chính của khuôn dập để tạo hình vật dập, nằm bên trong cối |

|

Xem hình 138 |

|

139. Cối |

Bed die, bottom die, counter die, female die |

Chi tiết chính của khuôn dập để tạo hình vật dập, bao quanh chày. |

|

Xem hình 139 |

|

140. Chày-cối |

|

Chi tiết đồng thời thực hiện 2 nhiệm vụ của một công vừa làm chày, vừa làm cối. |

|

Xem hình 140 |

|

141. Áo chày |

Punch holder |

Chi tiết bao quanh chày dùng để ghép chày vào đế khuôn |

|

Xem hình 141 |

|

142. Áo cối |

Die holder |

Chi tiết bao quanh cối dùng để ghép cối vào đế khuôn |

|

Xem hình 142 |

|

143. Chốt định cữ |

Stop, stock gage |

Chi tiết của khuôn dập để định cữ khi đưa phôi (phôi băng và dải) |

|

Xem hình 143 |

|

144. Chày phụ định tâm |

Catcher |

Chi tiết được kẹp chặt vào đầu chày dùng để định tâm trước các lỗ của chi tiết sẽ được cắt hình tiếp ngay sau đó. |

|

Xem hình 144 |

|

|

||||

|

145. Máng dẫn phôi |

Guide strip |

Chi tiết được kẹp chặt trên miệng cối để khống chế, chuyển động ngang của phôi (dải hoặc băng) |

|

Xem hình 145 |

|

146. Con chặn bên |

Side |

Chi tiết được gắn với máng dẫn phôi, để khống chế xê dịch theo chiều ngang do dung sai chiều rộng của dải hoặc băng gây ra |

|

Xem hình 146 |

|

147. Tấm chặn |

Blank holder |

Chi tiết ép lên vành phôi để hạn chế sự mất ổn định về biến dạng |

|

Xem hình 147 |

|

148. Tấm gạt |

Puller, Stripper plate |

Chi tiết dùng để gạt phôi hoặc vật dập ra khỏi chày. |

|

Xem hình 148 |

|

149. Tấm đẩy thanh đẩy |

Pusher |

Chi tiết dùng để đẩy vật dập ra khỏi cối hoặc chày. |

|

Xem hình 149 |

|

150. Trụ dẫn hướng |

Guide column |

Chi tiết của khuôn dập, một đầu gắn chặt với một đế khuôn, còn đầu kia trượt trong bạc dẫn hướng lắp vào đế khuôn kia. |

|

Xem hình 150 |

|

|

||||

|

151. Bạc dẫn hướng |

Guide sleeve |

Chi tiết được lắp chặt vào một đế khuôn, để trụ dẫn hướng chạy trong đó. |

|

|

|

152. Lực danh nghĩa |

Rated capacity |

Lực ép lớn nhất cho phép của các loại máy ép trong khoảng hành trình nhất định của từng loại máy, được dùng làm đặc trưng chủ yếu của các loại máy ép cơ khí và thủy lực. |

|

|

|

153. Khối lượng phần rơi |

Falling weight |

Tổng khối lượng của các bộ phận chuyển động tạo ra năng lượng va đập, được dùng làm đặc trưng chủ yếu của các loại máy búa. |

|

|

|

154. Hành trình |

Stroke |

Khoảng chạy của bộ phận tạo lực (đầu búa, đầu trượt) |

|

|

|

155. Hành trình làm việc |

Working stroke |

Phần hành trình làm biến dạng kim loại. |

|

|

|

156. Hành trình không tải |

Idle stroke, non-working |

Phần hành trình không gây biến dạng kim loại |

|

|

|

157. Số hành trình |

Number of strokes |

Số hành trình kép trong một phút. |

|

|

|

158. Chiều cao kín |

|

Khoảng cách từ mặt bàn máy ép tới bề mặt đầu trượt đang ở vị trí dưới cùng. |

|

|

|

159. Máy búa |

Hammers |

Nhóm máy rèn dập dùng để biến dạng dẻo kim loại theo nguyên tắc va đập nhờ năng lượng tích lũy ở bộ phận chuyển động (rơi) vào lúc bắt đầu hành trình làm việc với trị số tốc độ cực đại. |

|

|

|

160. Máy ép |

Presses |

Nhóm máy rèn dập để biến dạng dẻo kim loại bằng lực ép với tốc độ ở hành trình làm việc nhỏ hơn tốc độ máy búa. |

|

|

|

161. Máy quay |

Rotary machines |

Nhóm máy rèn dập làm việc theo chuyển động quay. |

|

|

|

162. Máy búa khí nén |

Pneumatic power (forging) hammer |

Loại máy búa làm việc bằng không khí nén truyền từ xi lanh công tác của máy. |

Máy búa hơi |

|

|

163. Máy búa hơi - khí nén |

Air or steam drop hammers |

Loại máy búa làm việc bằng hơi nước hoặc không khí nén, truyền từ nồi hơi hoặc máy nén khí riêng biệt đến xi lanh công tác của máy |

|

|

|

164. Máy búa tác dụng đơn |

Single action hammer |

Máy búa mà hơi hoặc khí nén tác dụng lên một mặt pittong để nâng búa lên. |

Máy búa đơn động. |

|

|

165. Máy búa tác dụng kép |

Double action hammer |

Máy búa mà hơi hoặc khí nén tác dụng lên cả 2 mặt pittong để nâng búa lên và đánh búa xuống. |

Máy búa song động |

` |

|

166. Máy búa không bệ đe |

|

Loại máy búa có đầu búa và đe cùng chuyển động ngược chiều nhau. |

|

|

|

167. Máy búa cơ khí |

Power hammer |

Máy búa truyển động bằng các cơ cấu cơ khí (ma sát, lò xo, đai) |

|

|

|

168. Máy búa ván |

Board drop hammer |

Loại máy búa cơ khí truyển động ma sát giữa cặp con lăn với tấm ván mang đầu búa. |

|

|

|

169. Máy búa đai truyền (Máy búa cáp) |

Belt-driven hammer (or rope driven) |

Loại máy búa cơ khí truyển động mềm bằng dây đai (hoặc dây cáp) |

|

|

|

170. Máy búa nhịp (hay lò xo) |

|

Loại máy búa cơ khí truyền động qua bộ phận đàn hồi như nhíp hay lò xo. |

|

|

|

171. Máy ép trục vít |

Friction screw press |

Loại máy búa cơ khí truyền động qua bộ đĩa ma sát và trục vít. |

|

|

|

172. Máy ép thủy lực |

Hydraulic press |

Nhóm máy ép mà truyền động và lực ép được tạo ra bằng chất lỏng có áp suất cao. |

|

|

|

173. Máy ép cơ khí |

Mechanical press |

Nhóm máy rèn dập truyền chuyển động cho đầu trượt nhờ cơ cấu trục khuỷu thanh truyền |

|

|

|

174. Máy ép trục khuỷu tác dụng đơn |

Single crank press |

Máy ép cơ khí truyền động bằng trục khuỷu có một đầu trượt |

Máy đột đập, máy dập đơn động |

|

|

175. Máy ép trục khuỷu tác dụng kép |

Double action (drawing) press |

Máy ép cơ khí có hai đầu trượt |

Máy ép cơ song động |

|

|

176. Máy ép trục khuỷu 3 đầu trượt |

Triple action (drawing) press |

Máy ép cơ khí có 3 đầu trượt. |

Máy ép tam động |

|

ĐÍNH CHÍNH

TIÊU CHUẨN RÈN DẬP - THUẬT NGỮ TCVN 1855-78

|

Trang |

Dòng |

In sai |

Sửa lại là |

|

2 |

6 |

…kích thước của khối kim loại ngoại lực |

… kích thước của khối kim loại dưới tác dụng của ngoại lực. |

|

6 |

3 |

Phương pháp dập phối hợp |

Phương pháp dập phối hợp |

|

8 |

3 |

…hình dạng thật của tiết |

…hình dạng thật của chi tiết |

|

11 |

13, cột 1 |

…ứng suất tấm mặt |

…ứng suất tám mặt |

|

11 |

10, cột 3 |

Mặt không gian dạng elipxoit biểu diễn và mặt hình học |

Mặt không gian dạng elipxoit biểu diễn về hình học |

|

11 |

7, d1, cột 3 |

…giá trị trung bình côn |

…giá trị trung bình cộng |

|

30 |

4 d1, cột 3 |

…khuôn để chữa vành biên, |

…khuôn để chứa vành biên. |

|

33 |

3, cột 3 |

…dùng để thử các thành phần |

…dùng để khử các thành phần |

|

37 |

9, cột 3 |

…nhiệm vụ của một công |

…nhiệm vụ của một nguyên công |

|

45 |

2, cột 1 |

170. Máy hùa nhíp |

170. Máy búa nhíp |

|

46 |

9, cột 3 |

Kiểu máy ép cơ khi dùng để dập |

Kiểu máy ép cơ khí dùng để dập |

Sửa sót: XB 6 lỗi - Nhà in 2 lỗi