Tiêu chuẩn quốc gia TCVN 2229:2013 (ISO 188:2011) về Cao su lưu hóa hoặc nhiệt béo - Phép thử già hóa tăng tốc và độ bền nhiệt đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 2229:2007 (ISO 188 : 1998) về Cao su, lưu hoá hoặc nhiệt dẻo - Phép thử già hoá nhanh và độ chịu nhiệt .

Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 2229:2013 (ISO 188:2011) về Cao su lưu hóa hoặc nhiệt béo - Phép thử già hóa tăng tốc và độ bền nhiệt

TIÊU CHUẨN QUỐC GIA

TCVN 2229:2013

ISO 188:2011

CAO SU LƯU HOÁ HOẶC NHIỆT DẺO - PHÉP THỬ GIÀ HÓA TĂNG TỐC VÀ ĐỘ BỀN NHIỆT

Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests

Lời nói đầu

TCVN 2229:2013 thay thế TCVN 2229:2007.

TCVN 2229:2013 hoàn toàn tương đương ISO 188:2011.

TCVN 2229:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su thiên nhiên biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Các phép thử già hóa tăng tốc và bền nhiệt được thực hiện để đánh giá tính bền tương đối của cao su đối với sự suy giảm theo thời gian. Đối với mục đích này, cao su phải chịu các tác động suy giảm có kiểm soát trong thời gian xác định, sau đó đo các tính chất thích hợp và so sánh với các tính chất tương ứng của cao su chưa già hoá.

Trong quá trình già hóa tăng tốc, cao su phải tiếp xúc với môi trường thử để tạo ra tác động của già hoá tự nhiên trong thời gian ngắn hơn.

Trong trường hợp các phép thử độ bền nhiệt, cao su phải tiếp xúc với nhiệt độ cùng nhiệt độ như cao su phải chịu khi sử dụng trong thời gian dài.

Hai loại phương pháp nêu trong tiêu chuẩn này, cụ thể là phương pháp tủ sấy không khí sử dụng tốc độ không khí thấp và phương pháp tủ sấy không khí sử dụng thông khí cưỡng bức đối với tốc độ không khí cao.

Sự lựa chọn thời gian, nhiệt độ và môi trường khí quyển để các mẫu thử được tiếp xúc và loại tủ sấy sử dụng sẽ phụ thuộc vào mục đích của phép thử và loại polyme.

Trong các phương pháp tủ sấy không khí, sự suy giảm tăng nhanh do tăng nhiệt độ. Mức độ tăng như vậy tạo ra sự khác nhau giữa các loại cao su và giữa các tính chất.

Sự phân huỷ cũng có thể tăng nhanh bởi tốc độ không khí. Do vậy, sự già hoá với các tủ sấy khác nhau có thể cho các kết quả khác nhau.

Kết luận về sự ảnh hưởng là:

a) Sự già hóa tăng tốc không tái lập trung thực tình trạng thay đổi tạo nên bởi già hoá tự nhiên.

b) Đôi khi già hóa tăng tốc không đủ để cho biết chính xác tuổi thọ tự nhiên tương đối hay thời gian sử dụng của các cao su khác nhau; do vậy, sự già hoá ở nhiệt độ cao hơn nhiều so với nhiệt độ xung quanh hay nhiệt độ làm việc có xu hướng ngang bằng với tuổi thọ biểu kiến của cao su bị hư hại ở tốc độ khác nhau khi lưu kho và sử dụng. Sự già hoá ở một hay nhiều nhiệt độ trung gian rất hữu ích cho việc đánh giá độ tin cậy của già hóa tăng tốc ở nhiệt độ cao.

c) Phép thử già hóa tăng tốc bao gồm các tính chất khác nhau có thể không cho kết quả đánh giá đồng nhất về tuổi thọ tương đối của các cao su khác nhau và thậm chí có thể sắp xếp cao su theo các trật tự phẩm chất khác nhau. Do đó, sự suy giảm phải được đo bằng thay đổi tính chất hoặc nhiều tính chất quan trọng trong thực tế ứng dụng, miễn là cao su được thử có tính chính xác hợp lý.

Già hoá trong tủ sấy không khí không được sử dụng để mô phỏng già hoá tự nhiên xảy ra khi có mặt của ánh sáng hoặc ozon khi cao su bị kéo giãn.

Để đánh giá thời gian sử dụng hoặc nhiệt độ sử dụng tối đa, các phép thử có thể được thực hiện ở một số nhiệt độ và các kết quả được đánh giá bằng cách sử dụng biểu đồ Arrhenius hoặc công thức Williams Landel Ferry (WLF) như mô tả trong ISO 11346[2].

CAO SU LƯU HOÁ HOẶC NHIỆT DẺO - PHÉP THỬ GIÀ HÓA TĂNG TỐC VÀ ĐỘ BỀN NHIỆT

Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests

CẢNH BÁO: Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thử nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan, nếu có, khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định pháp lý hiện hành.

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phép thử già hóa tăng tốc hay độ bền nhiệt cho cao su lưu hoá hoặc nhiệt dẻo. Hai phương pháp là:

Phương pháp A: phương pháp tủ sấy không khí sử dụng tủ sấy dạng khoang hay khoang tủ sấy có tốc độ không khí thấp và thông gió thay đổi từ 3 đến 10 lần trong một giờ;

Phương pháp B: phương pháp tủ sấy không khí sử dụng tủ sấy có sự tuần hoàn không khí cưỡng bức bằng quạt và thông gió thay đổi từ 3 đến 10 lần trong một giờ.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1592 (ISO 23529) Cao su - Qui trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý.

TCVN 4509 (ISO 37) Cao su lưu hoá hoặc nhiệt dẻo - Xác định các tính chất ứng suất-giãn dài khi kéo.

TCVN 9810 (ISO 48) Cao su lưu hoá hoặc nhiệt dẻo - Xác định độ cứng (độ cứng từ 10 IRHD đến 100 IRHD).

ISO 18899:2004, Rubber – Guide to the calibration of test equipment (Cao su – Hướng dẫn hiệu chuẩn thiết bị thử)

3. Nguyên tắc

3.1. Quy định chung

Các mẫu thử phải chịu sự suy giảm có kiểm soát bởi không khí ở nhiệt độ nâng cao và áp suất khí quyển, sau đó đo các tính chất quy định và so sánh với các tính chất của các mẫu thử cao su chưa già hoá.

Các tính chất vật lý liên quan trong ứng dụng thực tiễn phải được sử dụng để xác định mức độ hư hại, mà không có thông tin nào về những tính chất này, khuyến nghị đo độ bền kéo, ứng suất tại độ giãn dài trung bình, độ giãn dài khi đứt [theo TCVN 4509 (ISO 37)] và độ cứng [theo TCVN 9810 (ISO 48)].

3.2 Già hóa tăng tốc bằng cách gia nhiệt trong không khí

Trong phương pháp này, các mẫu thử phải chịu nhiệt độ cao hơn nhiệt độ cao su phải chịu khi sử dụng để tạo ra các ảnh hưởng của già hóa tự nhiên trong một thời gian ngắn hơn.

3.3 Phép thử độ bền nhiệt

Trong phương pháp này, các mẫu thử phải chịu nhiệt độ giống như nhiệt độ khi sử dụng.

4 Thiết bị, dụng cụ

4.1 Tủ sấy không khí

4.1.1 Quy định chung

Tủ sấy phải có kích thước sao cho tổng thể tích của các mẫu thử không vượt quá 10 % không gian trống trong tủ sấy. Phải có chỗ treo mẫu thử sao cho các mẫu thử cách nhau ít nhất 10 mm, trong khoang tủ sấy và tủ sấy có sự tuần hoàn không khí cưỡng bức thì mẫu thử cách thành tủ sấy ít nhất 50 mm.

Nhiệt độ của tủ sấy phải được điều khiển sao cho nhiệt độ của các mẫu thử được giữ trong dung sai đã quy định đối với nhiệt độ già hoá xác định (xem Điều 8) trong suốt thời gian già hoá. Cảm ứng nhiệt phải được đặt bên trong khoang nhiệt gần với mẫu để ghi nhiệt độ già hoá thực tế.

Không sử dụng đồng cũng như hợp kim đồng để chế tạo khoang nhiệt.

Phải tạo một lưu lượng không khí đi qua tủ sấy chậm không nhỏ hơn 3 lần và không lớn hơn 10 lần thay đổi thể tích không khí trong một giờ.

Tiến hành cẩn thận để đảm bảo rằng không khí đi vào được gia nhiệt với nhiệt độ không quá ± 1 oC nhiệt độ tủ sấy trước khi tiếp xúc với mẫu thử.

Sự thông khí (hay tốc độ thay đổi không khí) có thể được xác định bằng cách đo thể tích của khoang tủ sấy và lưu lượng không khí đi qua khoang.

CHÚ THÍCH: Để đảm bảo độ chụm tốt khi thực hiện các phép thử già hoá và độ bền nhiệt, điều rất quan trọng là giữ nhiệt độ đồng đều và ổn định trong suốt quá trình thử và phải kiểm tra xác nhận rằng tủ sấy được sử dụng có giới hạn nhiệt độ liên quan đến thời gian và không gian. Việc tăng tốc độ không khí trong tủ sấy cải thiện tính đồng nhất của nhiệt độ. Tuy nhiên, sự tuần hoàn không khí trong tủ sấy và thông gió ảnh hưởng đến các kết quả già hoá. Với một tốc độ không khí thấp có thể xảy ra sự tích tụ các sản phẩm phân huỷ và các thành phần bay hơi cũng như việc thiếu oxy. Tốc độ không khí cao làm tăng tốc độ suy giảm, do sự oxi hoá tăng và sự bay hơi của chất hoá dẻo và chất chống oxi hoá tăng.

4.1.2. Tủ sấy dạng khoang

Tủ sấy bao gồm một hay nhiều khoang hình trụ thẳng đứng có chiều cao tối thiểu 300 mm. Các khoang được bao quanh bởi một môi trường truyền nhiệt tốt được điều nhiệt có kiểm soát (khối nhôm, bể chất lỏng hay hơi bão hoà). Không khí đi qua một khoang sẽ không đi vào các khoang khác.

Phải tạo một lưu lượng không khí đi qua khoang chậm. Tốc độ không khí sẽ chỉ phụ thuộc vào mức thay đổi không khí.

4.1.3. Khoang tủ sấy

Khoang tủ sấy bao gồm một khoang đơn không có các vách ngăn. Phải tạo một lưu lượng không khí chậm đi qua tủ sấy. Tốc độ không khí sẽ chỉ phụ thuộc vào mức thay đổi không khí và không được phép cho quạt vào bên trong khoang nhiệt.

4.1.4 Tủ sấy có sự tuần hoàn không khí cưỡng bức

Sử dụng một trong hai kiểu sau:

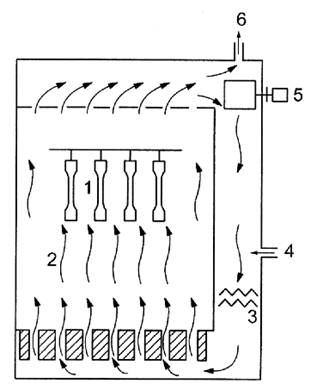

a) Tủ sấy kiểu 1 có dòng không khí thành lớp (xem Hình 1).

Dòng không khí đi qua khoang nhiệt phải đồng đều và thành lớp. Các mẫu thử phải được đặt để bề mặt nhỏ nhất hướng về phía dòng khí để tránh nhiễu loạn dòng không khí. Tốc độ không khí từ 0,5 m/s đến 1,5 m/s.

Tốc độ không khí gần mẫu thử được đo bằng thiết bị đo tốc độ gió.

CHÚ DẪN

1 mẫu thử

2 dòng không khí thành lớp

3 bộ phận gia nhiệt

4 cửa nạp không khí

5 máy thổi khí

6 cửa ra không khí

Hình 1 - Tủ sấy kiểu 1 có dòng không khí thành lớp

b) Tủ sấy kiểu 2 có dòng không khí hỗn loạn (xem Hình 2).

Không khí đi vào khoang nhiệt từ một cửa nạp không khí bên thành khoang làm hỗn loạn không khí xung quanh mẫu thử. Các mẫu thử này được treo trên một giá treo quay với tốc độ năm đến mười vòng quay trên một phút sao cho chúng có thể tiếp xúc đồng đều với không khí nóng. Tốc độ không khí trung bình phải bằng 0,5 m/s ± 0,25 m/s.

Tốc độ không khí trung bình gần mẫu thử có thể tính được từ phép đo bằng thiết bị đo tốc độ gió tại chín vị trí khác nhau (xem Hình A.1 trong Phụ lục A). Phương pháp phù hợp của phép đo được mô tả trong Phụ lục A.

CHÚ DẪN

1 giá treo mẫu thử

2 mẫu thử

3 dòng không khí hỗn loạn

4 dòng không khí thành lớp

5 bộ phận gia nhiệt

6 môtơ

7 cửa nạp không khí

8 máy thổi khí

9 cửa ra không khí

Hình 2 - Tủ sấy kiểu 2 có dòng không khí hỗn loạn

5. Hiệu chuẩn

Thiết bị thử nghiệm phải được hiệu chuẩn phù hợp với Phụ lục A.

6. Mẫu thử

Phép thử già hóa tăng tốc hoặc độ bền nhiệt nên được thực hiện trên các mẫu thử được chuẩn bị và ổn định theo yêu cầu đối với các phép thử tính chất thích hợp, mà không thực hiện trên các thành phẩm hay những tấm mẫu, và hình dạng những mẫu đó phải sao cho không cần phải xử lý cơ học, hoá học hay nhiệt sau khi già hoá.

Chỉ các mẫu thử có kích thước như nhau và có diện tích tiếp xúc gần tương tự nhau được so sánh với nhau. Số lượng các mẫu thử phải phù hợp với tiêu chuẩn đối với các phép thử tính chất thích hợp. Các mẫu thử được đo trước khi gia nhiệt nhưng, bất cứ lúc nào có thể, việc đánh dấu phải được thực hiện sau khi gia nhiệt vì một số mực đánh dấu có thể ảnh hưởng đến sự già hoá cao su.

Tiến hành cẩn thận để phải đảm bảo rằng các dấu dùng để phân biệt các mẫu thử không được ghi trong vùng thử của mẫu thử và cũng không gây hại cho cao su hay bị mất đi trong quá trình gia nhiệt.

Tránh nung đồng thời các loại hỗn hợp khác nhau trong cùng một tủ sấy, để tránh sự nhiễm lưu huỳnh, các chất chống oxy hoá, peroxit hay chất làm dẻo. Nên sử dụng các khoang riêng biệt cho mục đích này. Tuy nhiên, để đưa ra các hướng dẫn đối với các trường hợp không được trang bị thiết bị có các khoang riêng biệt, khuyến nghị rằng chỉ các loại vật liệu sau được nung nóng cùng nhau:

a) các polyme cùng loại;

b) cao su lưu hoá có cùng loại chất xúc tiến và có tỷ lệ lưu huỳnh và chất xúc tiến như nhau;

c) cao su có cùng loại chất chống oxy hoá;

d) cao su có cùng loại và cùng lượng chất hoá dẻo.

7. Khoảng thời gian giữa lưu hoá và thử nghiệm

Nếu không có quy định khác trong thuyết minh kỹ thuật, các yêu cầu sau đây phải được quan sát. Đối với các mục đích thử nghiệm thông thường, thời gian tối thiểu từ khi lưu hóa đến khi thử nghiệm phải là 16 h. Trong trường hợp trọng tài, thời gian tối thiểu phải là 72 h.

Đối với phép thử không sản phẩm, thời gian tối đa từ khi lưu hóa đến khi thử nghiệm phải là bốn tuần và đối với phép thử đánh giá dùng để so sánh, các phép thử, càng nhiều càng tốt, phải được tiến hành sau cùng một khoảng thời gian tương tự.

Đối với thử nghiệm sản phẩm, bất cứ khi nào có thể, thời gian từ khi lưu hóa đến khi thử nghiệm phải không vượt quá ba tháng. Trong các trường hợp khác, các phép thử phải được thực hiện trong vòng hai tháng kể từ ngày nhận sản phẩm từ khách hàng.

8. Điều kiện già hoá (thời gian và nhiệt độ)

8.1. Quy định chung

Khoảng thời gian cần thiết để thu được một mức độ suy giảm nhất định của mẫu thử sẽ phụ thuộc vào loại cao su được thử nghiệm.

Khoảng thời gian già hoá được sử dụng phải sao cho sự suy giảm của mẫu thử sẽ không lớn đến mức không thể xác định được các giá trị cuối cùng của các tính chất vật lý.

Việc sử dụng các nhiệt độ già hoá cao có thể làm cho cơ chế phân huỷ khác với các cơ chế xảy ra tại nhiệt độ làm việc, do vậy kết quả không hợp lệ.

Điều quan trọng để có được các kết quả tốt nhất là nhiệt độ được giữ ổn định đến mức có thể. Dung sai nhiệt độ trong TCVN 1592 (ISO 23529) bằng 1 oC khi nhiệt độ đến 100 oC và bằng 2 oC khi nhiệt độ trong khoảng 125 oC đến 300 oC. Tuy nhiên, các nghiên cứu cho thấy cứ thay đổi nhiệt độ 1 oC tương ứng với chênh lệch thời gian già hóa 10 % tại hệ số Arrhenius là 2 hoặc 15 % tại hệ số Arrhenius là 2,5. Điều này có nghĩa là hai phòng thử nghiệm thực hiện già hóa tại 125 oC có thể có thời gian già hóa khác nhau 60 % những vẫn trong phạm vi quy định kỹ thuật. Để có được kết quả chính xác, giữ nhiệt độ càng chính xác càng tốt bằng cách đặt cảm ứng nhiệt độ đã được hiệu chuẩn gần sát với mẫu thử và sử dụng nhiệt độ này để đặt tủ sấy sao cho nhiệt độ ở vị trí này là chính xác. Sử dụng hệ số điều chỉnh từ chứng chỉ đã được hiệu chuẩn để đạt được nhiệt độ gần sát với nhiệt độ thực.

8.2. Già hóa tăng tốc

Khoảng thời gian già hoá và nhiệt độ già hoá được chọn phù hợp với TCVN 1592 (ISO 23529) như đã công bố trong yêu cầu kỹ thuật của sản phẩm hay được thoả thuận giữa các bên liên quan. Sự già hoá phải được thực hiện ở áp suất khí quyển.

8.3. Thử độ bền nhiệt

Khoảng thời gian thử và nhiệt độ của phép thử được lựa chọn phù hợp với TCVN 1592 (ISO 23529) như đã công bố trong yêu cầu kỹ thuật hay được thoả thuận giữa các bên liên quan. Nhiệt độ phải đại diện cho nhiệt độ làm việc và gia nhiệt phải được thực hiện ở áp suất khí quyển.

9. Cách tiến hành

Làm nóng tủ sấy đến nhiệt độ làm việc và đặt các mẫu thử vào trong tủ sấy. Khi sử dụng tủ sấy dạng khoang, chỉ một loại cao su hay hỗn hợp được đặt vào trong mỗi một khoang. Các mẫu thử phải không bị ứng lực, tự do tiếp xúc với không khí trên tất cả các mặt và không phơi nhiễm với ánh sáng.

Khi giai đoạn gia nhiệt đã hoàn thành, chuyển các mẫu thử ra khỏi tủ sấy và ổn định chúng ít nhất 16 h và không quá 6 ngày trong điều kiện không bị ứng lực ở môi trường nhất định trong phương pháp thử tương ứng đối với từng tính chất đang được nghiên cứu.

10. Biểu thị kết quả

Các kết quả được biểu thị phù hợp với tiêu chuẩn đối với các phép thử tính chất tương ứng.

Các kết quả thử đối với cả hai mẫu thử chưa già hoá và đã già hoá phải được báo cáo cùng nhau, và nếu thấy thích hợp thì sự thay đổi phần trăm giá trị tính chất đo được sẽ được tính theo công thức:

![]() x 100

x 100

trong đó

x0 là giá trị tính chất trước khi già hoá;

xa là giá trị của tính chất sau khi già hoá.

Biểu thị các thay đổi về độ cứng là hiệu xa - x0.

11. Độ chụm

Xem Phụ lục B.

12. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) các chi tiết về mẫu:

1) mô tả đầy đủ về mẫu và nguồn gốc mẫu,

2) các chi tiết về hỗn hợp và điều kiện lưu hoá, nếu biết,

3) khoảng thời gian giữa sự tạo hình và thử nghiệm

4) phương pháp sử dụng để chuẩn bị các mẫu thử (ví dụ, dập khuôn, cắt từ mẫu) và vị trí của mẫu thử trong mẫu;

b) phương pháp thử:

1) viện dẫn tiêu chuẩn này,

2) phương pháp được sử dụng (A hoặc B),

3) các tính chất được xác định và loại mẫu thử được sử dụng;

c) các chi tiết về phép thử:

1) loại tủ sấy được sử dụng,

2) số lượng mẫu thử được sử dụng,

3) phép thử già hóa tăng tốc hay thử tính chịu nhiệt đã được thực hiện,

4) nhiệt độ và khoảng thời gian già hoá,

5) chi tiết về các quy trình bất kỳ không quy định trong Tiêu chuẩn này;

d) kết quả thử nghiệm:

1) các giá trị riêng biệt trước và sau khi già hoá, biểu thị phù hợp với Tiêu chuẩn cho các phép thử tính chất thích hợp,

2) sự thay đổi các giá trị tính chất, biểu thị bằng phần trăm hoặc, đối với độ cứng là hiệu giữa các giá trị;

e) ngày thử nghiệm.

Phụ lục A

(tham khảo)

Xác định tốc độ không khí trong tủ sấy có sự tuần hoàn không khí cưỡng bức

A.1 Phạm vi áp dụng

Phụ lục này mô tả phương pháp xác định tốc độ không khí trong cả hai tủ sấy kiểu 1 và kiểu 2.

A.2 Thiết bị, dụng cụ

Sử dụng thiết bị đo tốc độ gió cầm tay.

A.3 Cách tiến hành

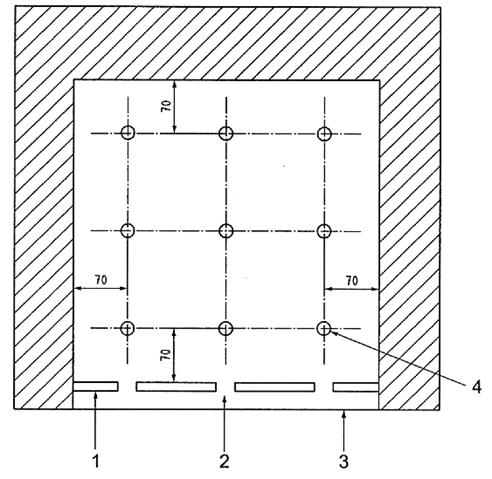

A.3.1 Tốc độ không khí nên được đo tại chín vị trí ở mức trung tâm của mẫu thử được treo. Đối với mục đích này, chuẩn bị một tấm trong suốt làm bằng nhựa PVC [poly(vinyl chloride)] hoặc PMMA [poly(metyl metacrylat)], có kích cỡ tương tự như cửa của buồng tủ sấy và khoan ba lỗ hổng, mỗi lỗ đủ lớn để cho phép lắp một thiết bị đo tốc độ gió vào đó. Hai lỗ ở vị trí tương ứng cách cạnh bên trái và bên phải 70 mm và một lỗ ở vị trí trung tâm giữa hai lỗ (xem Hình A.1).

A.3.2 Thực hiện đo tốc độ không khí ở nhiệt độ phòng thử nghiệm tiêu chuẩn .

A.3.3 Mở cửa của buồng và cố định tấm nhựa trong cửa mở.

A.3.4 Vận hành tủ sấy và chèn cảm biến đo tốc độ gió lần lượt qua mỗi lỗ hổng, đo tốc độ không khí ở tất cả chín vị trí như chỉ thị trong Hình A.1. Giữ khoảng cách giữa các tấm và thân của thiết bị đo vận tốc gió kín.

A.3.5 Đọc giá trị tốc độ không khí lớn nhất tại mỗi vị trí để tránh bất kỳ ảnh hưởng do định hướng của các cảm biến.

A.4 Tính kết quả

A.4.1 Tính giá trị trung bình của tốc độ không khí đo được tại chín vị trí đo.

Kích thước tính bằng milimét

CHÚ DẪN

1 tấm nhựa

2 lỗ hổng

3 cửa mở

4 vị trí đo

Hình A.1 – Các vị trí để đo tốc độ không khí trong tủ sấy

Phụ lục B

(tham khảo)

Độ chụm

B.1 Tổng quan

Hai chương trình thử liên phòng thử nghiệm (ITP) và tính toán độ chụm để biểu thị độ lặp lại và độ tái lập được thực hiện phù hợp với ISO/TR 9272. ITP thứ nhất được tổ chức vào năm 1996 và các kết quả được phân tích vào năm 1997 và ITP thứ hai được tổ chức vào năm 2005. Tham khảo ISO/TR 9272 đối với các khái niệm và thuật ngữ độ chụm. Phụ lục C đưa ra hướng dẫn cách sử dụng các kết quả độ lặp lại và độ tái lập.

B.2 Chi tiết độ chụm của ITP thứ nhất

B.2.1 Các mẫu thử đã chuẩn bị được gửi đến tất cả các phòng thử nghiệm thành viên đang sử dụng 4 hỗn hợp (của các loại NR, NBR, EPDM và AEM). Sự già hoá được thực hiện theo phương pháp A và phương pháp B.

Thời gian già hoá là 168 h cho tất cả các hỗn hợp, đối với vật liệu NR ở 70 oC, vật liệu NBR ở 100 oC, vật liệu EPDM ở 125 oC và vật liệu AEM ở 150 oC.

B.2.2 Tổng cộng có 16 phòng thử nghiệm tham gia vào ITP này. 11 phòng thử nghiệm thực hiện già hoá theo phương pháp A và 10 phòng thử nghiệm theo phương pháp B. 5 phòng thử nghiệm dùng cả 2 phương pháp A và B. Đối với một số phép thử được thực hiện sau khi già hoá, các giá trị lệch khỏi dữ liệu thu thập được, và đối với các phép thử này ít hơn số lượng của các phòng thử nghiệm liên quan. Số lượng thực tế cho mỗi phép thử được liệt kê trong các bảng độ chụm.

B.2.3 Độ cứng được đo phù hợp với ISO 48:19941), phương pháp M, trước và sau khi già hoá. Ba tính chất độ bền kéo được đo phù hợp với TCVN 4509 (ISO 37) trên 5 mẫu thử trước và sau khi già hoá. Sử dụng mẫu thử hình quả tạ kiểu 1 và kiểu 2.

B.2.4 Độ chụm được xác định trong ITP này là độ chụm loại 1, có nghĩa là các mẫu thử đã chuẩn bị đầy đủ được đưa tới tất cả các phòng thử nghiệm. Độ chụm cũng là một độ chụm thời hạn trung gian hay độ chụm chu kỳ thời gian trung gian, với một thời gian từ 2 đến 3 tuần giữa hai phép xác định lặp lại. Điều này khác biệt với sự lặp lại ngày 1 đến ngày 2 thông thường trong một vài ngày giữa các phép xác định.

Các ký hiệu sử dụng trong bảng như sau:

r = độ lặp lại, tính bằng đơn vị đo;

(r) = độ lặp lại, biểu thị bằng phần trăm trung bình;

R = độ tái lập, tính bằng đơn vị đo;

(R) = độ tái lập, biểu thị bằng phần trăm trung bình.

(r) và (R) chỉ được tính toán đồng thời cho tất cả các vật liệu.

B.3 Kết quả độ chụm từ ITP thứ nhất

B.3.1 Các kết quả độ chụm đã cho trong Bảng B.1 đến B.4 đối với phương pháp A (tốc độ không khí thấp) và trong Bảng B.5 đến B.8 đối với phương pháp B (tốc độ không khí cao). Trong các bảng này, không có các giá trị độ chụm tương đối (r) và (R) đối với các vật liệu riêng biệt vì nhiều giá trị trung bình của các thông số về tính chất là gần “0” và điều này cho các giá trị (r) và (R) rất lớn nhưng không có ý nghĩa nhiều. Các bảng đưa ra giá trị trung bình (giống nhau nhưng không bằng giá trị chung phần) cùng lúc cho tất cả bốn vật liệu. Các giá trị trung bình tổng này có ích trong việc so sánh độ chụm tương đối của bốn loại phép thử được thực hiện. Độ chụm tương đối đối với các giá trị trung bình tổng này cho phép so sánh hai phương pháp (A và B) với nhau.

B.3.2 Nhìn lại các bảng, cho thấy chỉ có một sự khác nhau nhỏ giữa độ lặp lại r và độ tái lập R, và trong một số trường hợp cả hai đều bằng nhau. Hiện tượng này đã được quan sát trong thử nghiệm độ chụm già hóa trước đây theo TCVN 2229 (ISO 188). Điều này chứng minh rằng một thành phần rất lớn của sự thay đổi được quan sát trong loại phép thử này không phải do sự khác nhau giữa các phòng thử nghiệm, mà do nguồn gốc thay đổi vốn có xuất hiện “trong” một phòng thử nghiệm hoặc “giữa” các phòng thử nghiệm. Nguồn gốc không biết này được kết nối với quá trình già hoá.

Bảng B.1 - Độ chụm già hoá được xác định từ sự thay đổi độ cứng (IRHD)

(phương pháp A: tốc độ không khí thấp)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

3,1 4,4 22,0 3,9 |

3,10 2,08 5,50 6,78 |

53 |

3,63 3,68 10,30 7,78 |

76 |

11 11 11 11 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

8,3 |

4,4 |

6,3 |

|

||

Bảng B.2 - Độ chụm già hoá được xác định từ sự thay đổi độ bền kéo (TSb)

(phương pháp A: tốc độ không khí thấp)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

8,7 6,6 4,1 9,3 |

8,43 9,26 8,24 8,13 |

118 |

9,34 11,83 14,92 10,71 |

162 |

11 11 11 11 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

7,2 |

8,5 |

11,7 |

|

||

Bảng B.3 - Độ chụm già hoá được xác định từ sự thay đổi ứng suất tại độ giãn dài 100 % (S100) (phương pháp A: tốc độ không khí thấp)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

25,2 38,4 247,1 0,4 |

13,4 26,8 78,9 15,4 |

43 |

16,0 26,8 135,3 22,7 |

65 |

11 11 11 11 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

77,7 |

33,6 |

50,2 |

|

||

Bảng B.4 - Độ chụm già hoá được xác định từ sự thay đổi % độ giãn dài khi đứt (Eb) (phương pháp A: tốc độ không khí thấp)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

13,3 17,7 66,5 0,8 |

10,36 14,00 4,85 7,72 |

38 |

10,36 14,00 7,44 17,12 |

50 |

11 11 11 11 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

24,2 |

9,2 |

12,2 |

|

||

Bảng B.5 -Độ chụm già hoá được xác định từ sự thay đổi độ cứng (IRHD) (phương pháp B: tốc độ không khí cao)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

4,1 8,7 35,9 8,0 |

5,14 3,20 3,89 5,04 |

30 |

5,14 5,29 9,67 8,00 |

49 |

10 10 10 10 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

14,2 |

4,3 |

7,0 |

|

||

Bảng B.6 - Độ chụm già hoá được xác định từ sự thay đổi độ bền kéo (TSb) (phương pháp B: tốc độ không khí cao)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

R |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

8,5 12,3 7,9 4,4 |

7,07 12,88 11,88 8,93 |

122 |

9,23 12,88 11,88 10,73 |

134 |

10 10 10 10 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

8,3 |

10,2 |

11,2 |

|

||

Bảng B.7 - Độ chụm già hoá được xác định từ sự thay đổi ứng suất tại độ giãn dài 100 % (S100) (phương pháp B: tốc độ không khí cao)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

24,3 54,4 392,1 19,3 |

10,3 25,0 62,5 12,0 |

22 |

14,0 26,7 194,0 14,1 |

51 |

10 10 10 10 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

122,5 |

27,4 |

62,2 |

|

||

Bảng B.8 - Độ chụm già hoá được xác định từ sự thay đổi % độ giãn dài tại điểm đứt (Eb) (phương pháp B: tốc độ không khí cao)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR NBR EPDM AEM |

14,8 19,3 73,0 3,3 |

6,86 9,41 5,76 9,39 |

|

9,65 13,14 8,89 11,80 |

|

10 10 10 10 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

27,6 |

7,9 |

29 |

10,9 |

39 |

|

B.4 Chi tiết độ chụm của ITP thứ hai

B.4.1 Các mẫu thử đã chuẩn bị được gửi đến tất cả các phòng thử nghiệm thành viên đang sử dụng ba hỗn hợp (của các loại NR, NBR và EPDM). Sự già hoá được thực hiện trong các tủ sấy kiểu 1 và kiểu 2 bằng cách sử dụng phương pháp B.

Thời gian già hoá là 72 h và 168 h cho tất cả các hỗn hợp, đối với vật liệu NR ở 85 oC, vật liệu NBR ở 100 oC và vật liệu EPDM ở 125 oC.

B.4.2 Tổng cộng có 11 phòng thử nghiệm tham gia vào ITP này. 5 phòng thử nghiệm thực hiện già hoá trong các tủ sấy kiểu 1 và 6 phòng thử nghiệm thực hiện già hóa trong các tủ sấy kiểu 2. Số lượng các phòng thử nghiệm thực tế cho mỗi phép thử được liệt kê trong các bảng độ chụm.

B.4.3 Ba tính chất độ bền kéo được đo phù hợp với TCVN 4509 (ISO 37) trên 5 mẫu thử trước và sau khi già hoá. Sử dụng mẫu thử kiểu 1A. Độ cứng bị loại không phân tích vì không có đủ các kết quả thử.

B.4.4 Độ chụm được xác định trong ITP này là độ chụm loại 1, nghĩa là các mẫu thử khi đã chuẩn bị đầy đủ được đưa tới tất cả các phòng thử nghiệm. Độ chụm cũng là một độ chụm trung gian hay độ chụm chu kỳ trung gian, với một thời gian từ 2 đến 3 tuần giữa hai phép xác định lặp lại. Điều này khác với sự lặp lại ngày 1 đến ngày 2 thông thường hơn trong đó thời gian giữa các lần xác định là một vài ngày.

Các ký hiệu sử dụng trong các Bảng B.9 đến B.14 tương tự như các ký hiệu đối với ITP thứ nhất.

B.5 Kết quả độ chụm từ ITP thứ hai

B.5.1 Các kết quả độ chụm nêu trong Bảng B.9 đến B.11 đối với các tủ sấy kiểu 1 và trong Bảng B.12 đến B.14 đối với các tủ sấy kiểu 2. Trong các bảng này, các giá trị đối với hai thời gian già hóa, bao gồm 72 h và 168 h, nhưng không có giá trị độ chụm tương đối (r) và (R) đã cho đối với các vật liệu riêng biệt như trong ITP thứ nhất. Độ chụm tương đối đối với các giá trị trung bình tổng này cho phép so sánh hai loại tủ sấy theo cách tương tự như trong ITP thứ nhất.

B.5.2 Nhìn lại các bảng, có thể thấy các loại tủ sấy kiểu 1 và kiểu 2 đưa ra hầu hết độ chụm giống nhau. Tủ sấy kiểu 2 thực tế cho già hóa tương đối đồng đều hơn và các tính chất về già hóa thay đổi tương đối nhiều hơn.

Bảng B.9 - Độ chụm già hoá được xác định từ sự thay đổi độ bền kéo (TSb)

(tủ sấy kiểu 1)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

3,2 11,5 0,5 4,0 6,0 7,8 |

4,2 6,7 6,0 11,6 7,7 14,9 |

156 |

8,7 15,7 13,8 11,3 10,3 19,0 |

238 |

5 5 5 5 5 5 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

5,5 |

8,5 |

13,1 |

|

||

Bảng B.10 - Độ chụm già hoá được xác định từ sự thay đổi ứng suất tại độ giãn dài 100 % (S100)

(tủ sấy kiểu 1)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

26,6 45,6 39,5 52,1 78,3 102,5 |

30,0 54,1 7,4 8,2 44,5 48,0 |

56 |

30,8 45,7 48,5 59,7 58,0 78,2 |

93 |

5 5 5 5 5 5 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

57,4 |

32,0 |

53,5 |

|

||

Bảng B.11 - Độ chụm già hoá được xác định từ sự thay đổi độ giãn dài khi đứt (Eb)

(tủ sấy kiểu 1)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

12,5 19,3 23,0 29,3 42,8 49,3 |

11,9 1,4 4,7 9,1 5,9 13,3 |

26 |

9,6 13,8 15,6 13,1 4,2 11,4 |

38 |

5 5 5 5 5 5 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

29,4 |

7,7 |

11,3 |

|

||

Bảng B.12 - Độ chụm già hoá được xác định từ sự thay đổi độ bền kéo căng (TSb)

(tủ sấy kiểu 2)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

4,4 16,1 6,7 9,6 9,5 9,6 |

7,5 9,4 7,8 7,3 7,2 12,7 |

94 |

5,5 9,5 17,2 8,2 10,3 14,0 |

116 |

6 6 6 6 6 6 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

9,3 |

8,7 |

10,8 |

|

||

Bảng B.13 - Độ chụm già hoá được xác định từ sự thay đổi ứng suất tại độ giãn dài 100 % (S100)

(tủ sấy kiểu 2)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

38,4 59,1 53,7 75,0 88,2 112,1 |

31,5 36,7 10,4 28,5 27,4 39,6 |

41 |

24,5 29,8 24,7 28,9 32,2 59,6 |

47 |

6 6 6 6 6 6 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

71,1 |

29,0 |

33,3 |

|

||

Bảng B.14 - Độ chụm già hoá được xác định từ sự thay đổi độ giãn dài khi đứt (Eb)

(tủ sấy kiểu 2)

|

Vật liệu |

Sự thay đổi trung bình % |

Trong một phòng thử nghiệm |

Giữa các phòng thử nghiệm |

Số lượng các phòng thử nghiệm |

||

|

r |

(r) |

R |

(R) |

|||

|

NR, 72 h NR, 168 h NBR, 72 h NBR, 168 h EPDM, 72 h EPDM, 168 h |

15,6 26,1 29,6 36,0 47,9 53,2 |

13,8 13,0 9,1 1,6 14,5 10,4 |

30 |

10,2 10,2 12,7 3,9 14,7 16,9 |

33 |

6 6 6 6 6 6 |

|

Giá trị trung bình (không phân biệt ký hiệu) Độ chụm tương đối |

34,7 |

10,4 |

11,4 |

|

||

Phụ lục C

(tham khảo)

Hướng dẫn sử dụng kết quả độ chụm

C.1 Thủ tục chung đối với việc sử dụng kết quả độ chụm như sau: với ký hiệu | x1 - x2 | chỉ sự chênh lệch dương của hai giá trị đo bất kỳ (ví dụ: không phân biệt ký hiệu).

C.2 Trên bảng độ chụm thích hợp (cho bất kỳ thông số thử nghiệm đang được xem xét) tại một giá trị trung bình (của thông số đã đo) gần nhất với giá trị thử trung bình đang được xem xét. Dòng này cho r, (r), R hoặc (R) thích hợp để quyết định quá trình thử.

C.3 Với giá trị r và (r) này, có thể sử dụng công bố độ lặp lại chung sau đây để đưa ra quyết định:

a) Đối với chênh lệch tuyệt đối: Chênh lệch | x1 - x2 | giữa hai giá trị thử trung bình (giá trị thử), của các mẫu vật liệu giống nhau trên danh nghĩa với thao tác bình thường và chính xác theo qui trình thử, trung bình chỉ một trong 20 trường hợp được vượt các giá trị độ lặp lại r nêu trong bảng.

b) Đối với chênh lệch phần trăm giữa hai giá trị thử trung bình (giá trị thử): Chênh lệch phần trăm:

x 100

giữa hai giá trị thử, của mẫu vật liệu giống nhau trên danh nghĩa với thao tác bình thường và chính xác theo qui trình thử, trung bình chỉ một trong 20 trường hợp được vượt giá trị độ lặp lại r nêu trong bảng.

C.4. Với giá trị R và (R) này, có thể sử dụng công bố độ tái lập chung sau đây để đưa ra quyết định:

a) Đối với chênh lệch tuyệt đối: Chênh lệch tuyệt đối | x1 - x2 | giữa hai giá trị thử trung bình (giá trị thử) được đo độc lập, trong hai phòng thử nghiệm, thực hiện các thao tác bình thường và chính xác theo qui trình thử, trung bình chỉ một trong 20 trường hợp được vượt giá trị độ tái lập R nêu trong bảng.

b) Đối với chênh lệch phần trăm giữa hai giá trị thử trung bình (giá trị thử): Chênh lệch phần trăm:

giữa hai giá trị trung bình thử được đo độc lập, trong hai phòng thử nghiệm, thực hiện các thao tác bình thường và chính xác theo qui trình thử, trung bình chỉ một trong 20 trường hợp được vượt giá trị độ tái lập R nêu trong bảng.

Phụ lục D

(Quy định)

Kế hoạch hiệu chuẩn

D.1 Kiểm tra

Trước khi thực hiện hiệu chuẩn, điều kiện của các hạng mục được hiệu chuẩn phải được tìm hiểu chắc chắn bằng việc xem xét và ghi lại trên báo cáo hoặc chứng chỉ của tất cả các lần hiệu chuẩn. Cần phải báo cáo liệu hiệu chuẩn được thực hiện trong trạng thái “nguyên trạng” hay sau khi có bất cứ sự sửa chữa do sự bất thường hay có lỗi.

Nói chung phải biết chắc thiết bị phù hợp với mục đích sử dụng, bao gồm các thông số quy định là gần đúng vì thế trước đó chúng không cần hiệu chuẩn thông thường. Nếu các thông số này có khả năng thay đổi thì sự cần thiết kiểm tra định kỳ phải được ghi chi tiết vào quy trình hiệu chuẩn.

D.2 Kế hoạch

Kiểm tra hoặc hiệu chuẩn thiết bị thử nghiệm là phần bắt buộc của tiêu chuẩn này. Tuy nhiên, tần suất hiệu chuẩn và quy trình được sử dụng tuân theo quyết định của từng phòng thí nghiệm, bằng cách sử dụng hướng dẫn trong ISO 18899, trừ khi có quy định khác.

Kế hoạch hiệu chuẩn được nêu trong Bảng D.1 phải phù hợp với tất cả các thông số liệt kê quy định trong phương pháp thử, cùng với yêu cầu đã được quy định. Thông số và yêu cầu có thể liên quan đến thiết bị thử chính, bộ phận của thiết bị hoặc đến thiết bị phụ trợ cần thiết cho phép thử.

Đối với mỗi thông số, quy trình hiệu chuẩn được chỉ rõ bằng cách viện dẫn đến ISO 18899, một ấn phẩm khác hoặc một quy trình cụ thể cho phương pháp thử có mô tả chi tiết (nếu quy trình hiệu chuẩn cụ thể hoặc chi tiết hơn quy trình trong ISO 18899 thì nên ưu tiên quy trình đó).

Tần suất kiểm tra đối với mỗi thông số quy định bởi một mã chữ cái. Mã chữ cái được sử dụng trong kế hoạch hiệu chuẩn là:

P quy trình cụ thể;

C yêu cầu được khẳng định nhưng không đo được; N chỉ kiểm tra ban đầu;

S khoảng thời gian tiêu chuẩn được nêu trong ISO 18899;

U đang sử dụng.

Bảng D.1 – Kế hoạch hiệu chuẩn

|

Thông số |

Yêu cầu |

Điều

trong |

Hướng dẫn tần suất kiểm tra |

Ghi chú |

|

Kích cỡ tủ sấy |

Sao cho thể tích của các mẫu thử không vượt quá 10 % không gian trống trong tủ sấy |

C |

U |

|

|

Quy định đối với treo các mẫu thử |

Cách nhau ít nhất 10 mm và (đối với các khoang tủ sấy và tủ sấy có sự tuần hoàn không khí cưỡng bức) cách thành tủ sấy ít nhất 50 mm |

15.2 |

U |

|

|

Nhiệt độ |

Trong phạm vi dung sai quy định tại Điều 8 |

18 (quy trình B) |

S |

|

|

Vật liệu |

Không sử dụng đồng cũng như hợp kim đồng để chế tạo khoang nhiệt |

C |

N |

|

|

Lưu lượng không khí |

Từ 3 đến 10 lần thay đổi không khí trong một giờ |

16.3 |

S |

|

|

Tủ sấy dạng khoang Chiều cao Tốc độ không khí Thiết kế |

Tối thiểu 300 mm Sẽ chỉ phụ thuộc vào mức thay đổi không khí Các khoang được bao quanh bởi một môi trường truyền nhiệt tốt và không khí đi qua một khoang sẽ không đi vào các khoang khác |

15.2 C C |

N N N |

|

|

Khoang tủ sấy |

Không được phép cho quạt vào bên trong khoang nhiệt |

C |

N |

|

|

Tủ sấy có sự tuần hoàn không khí cưỡng bức Bố trí Tốc độ không khí |

Xem 4.1.4 Từ 0,5 m/s đến 1,5 m/s (kiểu 1) hoặc 0,5 m/s ± 0,25 m/s (kiểu 2) |

C P |

N S |

Xem Phụ lục A đối với phương pháp kiểm tra |

Ngoài các mục liệt kê trong Bảng D.1, còn sử dụng các mục sau đây, tất cả các mục này đều cần hiệu chuẩn phù hợp với ISO 18899:

- dụng cụ đo thời gian;

- nhiệt kế để theo dõi nhiệt độ ổn định và thử nghiệm;

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO/TR 9272:2005, Rubber and rubber products - Determination of precision for test method standards (Cao su và sản phẩm cao su Xác định độ chụm cho tiêu chuẩn phương pháp thử).

[2] ISO 11346, Rubber, vulcanized of thermoplastic - Estimation of life-time and maximum temperature of use (Cao su lưu hóa hoặc nhiệt dẻo Dự đoán tuổi thọ và nhiệt độ sử dụng tối đa)

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Nguyên tắc

4. Thiết bị, dụng cụ

5. Hiệu chuẩn

6. Mẫu thử

7. Khoảng thời gian giữa lưu hoá và thử nghiệm

8. Điều kiện già hoá (thời gian và nhiệt độ)

9. Cách tiến hành

10. Biểu thị kết quả

11. Độ chụm

12. Báo cáo thử nghiệm

Phụ lục A (tham khảo) Xác định tốc độ không khí trong tủ sấy có sự tuần hoàn không khí cưỡng bức

Phụ lục B (tham khảo) Độ chụm

Phụ lục C (tham khảo) Hướng dẫn sử dụng kết quả độ chụm

Phụ lục D (quy định) Kế hoạch hiệu chuẩn

Thư mục tài liệu tham khảo

1) Đã hủy từ khi ITP được thực hiện (hiện đã có phiên bản TCVN 9810:2013 (ISO 48:2010).