Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 4459:1987 về Hướng dẫn pha trộn và sử dụng vữa xây dựng

TIÊU CHUẨN VIỆT NAM

TCVN 4459-1987

HƯỚNG DẪN PHA TRỘN VÀ SỬ DỤNG VỮA XÂY DỰNG

Guidance for mixing and using of building mortars

1. Quy định chung

2.1. Tiêu chuẩn này áp dụng cho việc pha trộn và sử dụng các loại vữa xây dựng thông thường, vữa hoàn thiện, vữa chịu axit, vữa chịu nhiệt, vữa bơm và vữa chống thấm.

Đối với các công trình xây dựng ở vùng cóp động đất và các công trình có yêu cầu dùng các loại vữa đặc biệt khác ngoài tiêu chuẩn này, phải tuân theo chỉ dẫn riêng.

2.1. Vật liệu dùng để pha trộn vữa (chất kết dính, cốt liệu, phụ gia, nước) phải bảo đảmyêu cầu theo các tiêu chuẩn Nhà nước hiện hành.

2.1. Việc sử dụng xi măng để pha trộn vữa phải tuân theo các chỉ dẫn trong tiêu chuẩn "quy định sử dụng hợp lí xi măng trong xây dựng" nhằm bảo đảm chất lượng công trình và tiết kiệm xi măng.

2.1. Hỗn hợp vữa là hỗn hợp được chọn một cách hợp lí, trộn đều của chất kết dính vô cơ, cốt liệu nhỏ với nước. Trong trường hợp cần thiết, có thêm các phụ gia vô cơ hoặc hữu cơ.

2.1. Vừa là hỗn hợp ở trạng thái đã đông cứng.

2.1. Các đặc tính quan trọng của hỗn hợp vữa: Như độ lưu động, độ phân tầng, độ tách nước (khả năng giữ nước) được xác định theo tiêu chuẩn "vữa và hỗn hợp vữa xây dựng. Phương pháp thử cơ lí -TCVN 3121 :

2.1. Độ bền chịu uốn, độ bền chịu nén của vữa (mác vữa) được xác định theo tiêu chuẩn "vữa hỗn hợp xây dựng. Phương pháp thử cơ lí -TCVN 3121 : 1979".

2.1. Việc chế tạo, dưỡng hộ và phương pháp thử mẫu vữa và hỗn hợp vừa phải tuân theo tiêu chuẩn "vữa hỗn hợp xây dựng. Phương pháp thử cơ lí -TCVN 3121: 1979".

Chất lượng vữa phải kiểm tra bằng các mẫu lấy ngay tại chỗ thi công.

Hỗn hợp vừa mới chộn phải bảo đảm độ lưu động yêu cầu và khả năng giữ nước sao cho khi xây, vữa chắc đặc và bằng phẳng.

Đối với vữa đã bị phân tầng do vận chuyển, trước khi dùng phải trộn lại tại chỗ thi công. Không cho phép dùng vữa đã đông cứng, vữa bị khô.

2.1. Khi pha trộn hỗn hợp vữa. phải bảo đảm cân hoặc đong các thành phần cốt liệu chính xác. Khi cho thêm các chất phụ gia, cần theo chi dẫn của thí nghiệm và quy định của thiết kế.

1.10. Chỗ trộn và trữ vữa trong quá trình sử dụng, cần được che mưa nắng. Khi thi công trong mùa hè, mùa khô, mùa gió khô nóng, cần bảo độ ẩm cho vữa bằng cách: nhúng nước gạch đá trước khi xây, tưới ướt bề mặt tiếp xúc với vữa, dùng vữa có độ lưu đọng cao.

1.11. Mác xi măng dùng để pha trộn vữa được xác định theo tiêu chuẩn hiện hành.

2. Vữa thông thường

2.1. Vữa thông thường (gọi tắt là vữa), dùng để xây gạch đá, chọn các mối nối khi lắp ghép các cấu kiện lớn bằng gạch đá và bê tông.

2.2. Vữa được phân loại như sau:

Theo khối lượng thể tích (khi đã sấy khô tới khối lượng không đổi) gồm hai loại:

Vữa nhẹ: Khối lượng thể tích nhỏ hơn 1500 kg/m2:

Vữa nặng: Khối lượng thể tích lớn hơn hoặc bằng 1500 kg/m2:

Theo chất kết dính dùng cho vữa, gồm: vữa vôi, vữa xi măng, vữa hỗn hợp (xi măng- vôi, xi măng- sét):

Theo giới hạn bền chịu nén gồm:vữa mác 10,25,50,75,100,150,200;

Ngoài ra, còn các loại vữa sử dụng chất kết dính khác (vữa vôi- xỉ vôi - puzolan...)

2.3. Để chế tạo vữa vôi và vữa xi măng-vôi, có thể dùng vôi đông rắn trong không khí(gọi tắt là vôi) hoặc vôi thuỷ. Nếu sử dựng vôi thuỷ để chế tạo vữa, phải sau khi thi công 7 ngày mới cho tiếp xúc với nước. Các yêu cầu kĩ thuật và một số đặc điểm của vôi thuỷ được quy định trong phụ lục 5.

2.4. Cát dùng làm cốt liệu cho vữa phải tuân theo tiêu chuẩn "Cát xây dựng -yêu cầu kĩ thuật. TCVN 1770 : 1975".

2.5. Khi pha trộn vữa xây gạch đá hoặc chèn các mối nối, cần lựa chọn chất kết dính tuỳ theo mác vữa và điều kiện sử dựng như chỉ dẫn trong bảng 1

2.6. Muốn tăng độ lưu động của hỗn hợp vữa, có thể cho thêm các phụ gia hoá dẻo vô cơ vôi, đất sét) hoặc các phụ gia hoá dẻo hữu cơ.

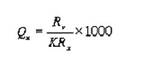

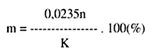

2.7. Để xác định thành phần phối hợp vật liệu hỗn hợp vữa xi măng và vữa xi măng vôi có mác cho trước, phải theo các quy định sau đây:

(1)

(1)

Trong đó:

Qx : Khối lượng xi măng cho 1 m3 cát (kg);

Rv : mác vữa yêu cầu (kg/cm2);

Rx: hoạt tính thực tế của xi măng (kg/cm2)

K: Hệ số chất lượng vật liệu phụ thuộc vào phương pháp thử xi măng, loại xi măng và chất lượng cát (phụ lục 3).

Bảng 1

Chất kết dính | |

Sử dụng thích hợp | Cho phép sử dụng |

1 | 2 |

A. Cho các kết cấu trên mặt đất, độ ẩm không khí nhỏ hơn và bằng 60%, các móng trong đất ít ẩm. 1. Mác vữa 25 và lớn hơn - Xi măng Pooclăng - Xi măng Pooclăng hoá dẻo và kị nước - Xi măng Pooclăng xỉ 2. Vữa mác 10 và thấp hơn - Vôi thủy - Chất kết dính vôi xỉ | - Chất kết dính vôi tro - Chất kết dính vôi |

B. Cho các kết cấu trên mặt đất, độ ẩm không khí cao hơn (60%), các loại móng trong đất có độ ẩm cao. 1. Vữa mác 25 và cao hơn - Xi măng Pooclăng hoá dẻo và kị nước - Xi măng Pooclăn- Puzolan. 2. Vữa mác 10 - Chất kết dính vôi xỉ |

- Chất kết dính vôi xỉ

- Chất kết dính - Vôi Puzolan, vôi tro - vôi thủy - Xi măng pooclăng |

C. Cho các loạimóng trong môi trường có nước sunphar xâm thực (không phụ thuộc mác vữa) - Xi măng Pooclăng bền sunphat | - Xi măng Pooclăng -puzolan |

D. Chèn các mối của các cấu kiện lắp ghép - Xi măng Pocclăng - Xi măng Pocclăng hoá dẻo và kị nước | - Xi măng Pooclăng - xỉ - Xi măng Pooclăng - Puzolan |

Chú thích:

1) Khi dùng vữa Xi măng Pooclăng –xỉ và Xi măng Pooclăng – puzolan, cho các kết cấu trên mặt đất trong thời tiết nóng khô phải bảo đảm đủ ẩm cho vữa đông rắn như : tăng lượng nước trong vữa và nhúng ướt gạch trước khi xây.

2) Xi măng dùng cho vữa xây dựng và các loại vữa kết dính vôi xỉ, vôi Puzolan, với tro chỉ nên dùng cho vữa mác thấp (nhỏ hơn và bằng 25), đồng thời phải bảo đảm thật tốt chế độ ẩm cho vữa đông rắn.

3) Không dùng các chất kết dính vôi xỉ, vôi Puzolan khi nhiệt độ không khí dưới 10oC (vì các chất kết dính này đóng rắn chậm). Khi pha trộn vữa dùng các chất kết dính nói trên, có thể cho thêm từ 15 đến 25% xi măng Pooclăng (theo thể tích kết dính) và từ 15 đến 25 % cát (theo khối lượng).

4) Đối với vữa mác 10, khi không có chất kết dính mác thấp, có thể dùng xi măng mác từ 200 đến 300, nhưng phải có cơ sở tính toán kinh tế, kĩ thuật.

2.7.2. Lượng hồ vôi hoặc hồ sét được xác định theo công thức:

![]() (2)

(2)

Trong đó:

Vh: lượng hồ vôi hoặc hồ sét (cókhối lượng thể tích là 1400 kg/m3) cho 1m3 cát (m3);

Qx : Lượng xi măng cho 1m3 cát (kg);

Khi dung gạch đá có độ hút nước cao trong mùa hè, mùa khô. lượng hồ vôi có thể tăng thêm 1,5 Iần theo khối lượng.

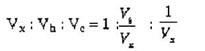

2.7.3. Căn cứ vào lượng chất kết dính và chất hóa dẻo (hồ vôi, hồ sét) đã tính, lập tỉ lệ thành phần vữa theo thể tích (Vx : Vh : 1). Từ đó, có thể tính tỉ lệ phối hợp theo thể tích của vữa với:

Vữa xi măng – cát :

Vx : Vc = 1 :

Vữa hỗn hợp:

Vx - lượng xi măng cho 1m3 cát (tính theo m3) và xác định bằng công thức:

(3)

(3)

Trong đó:

Qx - Lượng xi măng cho 1 m3 cát (kg)

Vox - khối lượng riêng của xi măng lấy bằng :

Với xi măng 200 – = 1100 kg/m3

Với mác xi măng = 900 kg/m3

Mác 100 và nhỏ hơn Vox = 700 kg/m3

2.8. Hồ vôi phải có khối lượng thể tích 1400kg/m3 hoặc độ lún sâu của côn tiêu chuẩn vào hồ vôi là 12cm.

Khi sử dụng hồ vôi có khối lượng thể tích khác 1400kg/m3, lấy lượng vôi (m3) có khối lượng thể tích 1400kg/m3 nhân với hệ số cho ở phụ lục 4.

2.9. Để hỗn hợp vữa đạt được độ lưu động yêu cầu thì lượng nước cho 1 m3 cát (phụ thuộc vào thành phần vữa, loại chất kết dính và cốt liệu) được xác định theo kinh nghiệm.

Đối với vữa xi măng, khi tạo mẫu kiểm tra phải cho thêm nước dần tới khi hỗn hợp vữa có độ lưu động yêu cầu, từ đó tính ra lượng nước cho 1 m3 cát.

Đối với vữa hỗn hợp, lượng nước cho 1m3 các công trình được tính gần đúng theo công thức.

N = 0,65 (Qx + Qh) lít (4)

Trong đó

Qx, Qh – Lượng xi măng và hồ vơôi hoặc hồ sét tính cho 1 m3 cát (kg)

Qh = Vh.Vox (5)

Trong đó

Vox – thể tích của hồ vôi hoặc hồ sét (kg/m3)

2.10. Từ các số liệu tính toán cho 1m3 cát, phải đúc mẫu kiểm tra theo chỉ dẫn ở phụ lục 1 và điều chỉnh lại các thành phần của vữa. Bảng tính sẵn các thành phần vật liệu cho 1 m3 vữa mác nhỏ hơn hoặc bằng 75 được quy định trong phụ lục 2.

2.11. Khi dùng vữa xi măng có phụ gia hoá dẻo hữu cơ sinh bọt khí (loại không có vôi) độ bền tính toán của khối xây các loại gạch đá cốt thép phải giảm đi 10%.

Chú thích: Các phụ gia hoá dẻo hữu cơ sinh bọt khí chỉ cho phép sử dụng trong vữa xi măng hoặc xi măng – vôi dùng cát thiên nhiên, không dùng trong vữa xi măng-sét, vữa dùng trong chất kết dính vôi – xỉ, vôi tro và các chất kết dính khác.

2.12. Lượng dùng, cách pha chế, sử dụng và bảo quản các phụ gia hoá dẻo hữu cơ phải tuân theo các chỉ dẫn riêng cho từng loại phụ gia. Nên tiến hành thí nghiệm để kiểm tra độ lưu động, khối lượng thể tích, độ phân tầng của hỗn hợp vữa và mác vữa khi dùng các loại phụ gia này.

2.13. Thành phần của vữa vôi cho trong bảng 2.

Bảng 2

Loại vữa | Tỉ lệ vữa theo thể tích (vôi, cát) | Mác vữa ở tuổi | |||

Không có phụ gia hoá dẻo hữu cơ | Có phụ gia hoá dẻo hữu cơ | 28 ngày | 3 tháng | 6 tháng | |

Vôi |

|

|

|

|

|

- Loại 1 | 1:4,5 | 1:5 | 4 | 4 | 10 |

- Loại 2 | 1:4 | 1:4,5 | 4 | 4 | 10 |

Vôi thuỷ yếu | 1:4,5 | 1:5 | 4 | 10 | 10 |

Chú thích: Tỉ lệ vôi trong bảng 2 tính với hồ vôi có khối lượng thể tích 1400kg/m3.

Nếu khối lượng thể tích hồ vôi khác 1400kg/m3, phải điều chỉnh theo quy định ở điều 2.7 của tiêu chuẩn.

2.14. Khi vận chuyển hỗn hợp vữa từ nhà máy đến công trường, phải trở bằng ôtô chuyên dùng hoặc ôtô tự đổ có thiết bị riêng để phục vụ cho trở vữa, không nên đổ thẳng hỗn hợp vữa ra đất, nên dùng hết vữa trước khi ninh kết.

2.15. Khi pha trộn vữa phải bảo đảm:

- Cân hoặc đong vật liệu theo đúng thành phần;

- Khi thay đổi loại phụ gia, mác chất kết dính, độ ẩm và khối lượng thể tích của cốt liệu …. phải điều chỉnh lại thành phần vữa.

2.16. Nên trộn hỗn hợp vữa bằng máy, trường hợp không có điều kiện hoặc khối lượng sử dụng vữa ít, có thể trộn hỗn hợp vữa bằng tay.

2.17. Khi trộn hỗn hợp vữa bằng máy phải theo trình tự: Cho nước vào máy trộn, sau đó đổ cốt liệu chất kết dính, phụ gia vào máy. Khi vữa có phụ gia hoá dẻo hữu cơ, trước hết trộn phụ gia với nước khoảng từ 30 đến 45 giây, sau đó mới cho vật liệu khác vào máy. Chỉ ngừng trộn sau khi hỗn hợp vữa đồng nhất, nhưng thời gian trộn không nhỏ hơn 2 phút.

Chú thích:

1) Cho máy chạy rồi mới đổ vật liệu vào.

2) Không được thay đổi tốc độ quay của máy trộn.

3) Khối lượng (hoặc thể tích) mỗi lần trộn không quá khối lượng (hoặc thể tích) cho phép của mỗi loại thùng trộn.

4) Phải thường xuyên kiểm tra máy trộn. Không để vữa khô cứng, bám trong thùng.

2.18. Khi trộn hỗn hợp vữa bằng tay, sân trộn cần bằng phẳng, không thấm nước và kín nước. Đồng thời phải rộng để công nhân thao tác dễ dàng.

Dụng cụ trộn hỗn hợp vữa phải sạch, không được dính bám đất và vữa cũ.

Cách trộn hỗn hợp vữa bằng tay như sau: trộn đều xi măng với cát rồi đánh thành hốc (để trũng ở giữa). Hoà hồ vôi với nước thành nước vôi. Đổ nước vôi (hoặc nước nếu trộn vữa xi măng cát) vào hốc và trộn đều cho tới khi nhận được hỗn hợp đồng mẫu. Nếu có sử dụng phụ gia hoá dẻo thì phải hoà phụ gia vào nước trước.

Trộn xong đánh gọn vào thành từng đống.

Chú thích:

1) Không tuỳ tiện đổ thêm nước vào để trộn cho dễ.

2) Chú ý đến lượng ngậm nước của cát để điều chỉnh lượng nước cho phù hợp.

2.19. Tuỳ theo yêu cầu sử dụng vữa và điều kiện thời tiết hoặc độ ẩm không khí mà quy định độ lưu động của hỗn hợp vữa như sau:

- Vữa bơm theo ống dẫn: 14 cm;

- Vữa xây đá tự nhiên: từ 9 – 13cm;

- Vữa xây gạch nung: từ 7 – 8 cm;

- Vữa xây đá hộc, gạch, bê tông: từ 4 – 6cm;

- Vữa để đổ vào lỗ rỗng trong khối xây đá hộc: từ 13 – 14cm;

- Vữa xây đá hộc bằng phương pháp rung: từ 1 – 3 cm.

Khi xây trong điều kiện khí hậu nóng, vật liệu khô, vật liệu nhiều lỗ rỗng, phải lấy các trị số lớn.

Khi vật liệu chắc đặc và rỗng (đá nhúng nước kĩ) xây trong điều kiện ẩm ướt, trong mùa đông – lấy giá trị nhỏ.

2.20. Khi thay đổi tỉ lệ phối hợp, chất lượng độ ẩm của cốt liệu và chất kết dính, phụ gia, phải thử lại độ lưu động của hỗn hợp vữa.

2.21. Hỗn hợp vữa để nâu chưa dùng tới hay khi vận chuyển hỗn hợp vữa có độ phân tầng lớn hơn 30cm3, cần trộn lại ngay tại nơi thi công trước khi dùng.

2.22. Trường hợp gạch hoặc vật liệu xây hút nước nhiều, cần thử khả năng giữ nước của hỗn hợp để tính toán tỉ lệ phối hợp vữa cho bảo đảm độ bền tính toán của vữa.

2.23. Nếu dún phụ gia hoá dẻo hữu cơ, nên kiểm tra khối lượng thể tích của hỗn hợp vữa và mác vữa.

2.24. Kiểm tra mác vữa phải tiến hành:

- Trước khi xây lắp cấu kiện, chọn tỉ lệ phối hợp vữa, đúc mẫu kiểm tra;

- Khi có thay đổi chất lượng vật liệu, tỉ lệ phối hợp vữa trong quá trình xây hay lắp ghép.

2.25. Có thể kiểm tra độ bền vững của vữa trong gạch xây hay trong mối nối của các tấm lắp ghép bằng cách lén các khối lập phương có kích thước từ 30 – 49 mm. Mẫu vữa được chế tạo như sau: lấy hai miếng vữa hính vung ở mạch nằm ngang của khối xây, chiều dầy miếng vữa bằng chiều dầy mạch vữa, cạnh mỗi miếng lớn hơn 1,5 chiều dầy, dán hai tâm lại thành một khối lập phương và xoa lên bề mặt khối đó lớp hồ thạch cao mỏng (từ 1 – 2 mm), sau mỗi ngày đêm đem ra thử độ bền của vữa, lấy giá trị trung bình cộng kết quả của 5 mẫu thử. Khi quy đổi sang độ bền của mẫu vừa lập phương có kích thước 70.7 mm phải lấy kết quả thử độ bền của mẫu vừa lập phương có kích thước từ 30 – 40 mm nhân với hệ số 0,8.

3. Vữa hoàn thiện

Vữa hoàn thiện phải bảo đảm độ bám dính với bề mặt công trình, bền nước, bền ánh sáng và không khí.

3.1. Vữa trát thông thường (gọi tắt là vữa trát), dùng để trát các mặt của các công trình dân dụng, công nghiệp khi không có các yêu cầu đặc biệt.

3.1.1. Chất kết dính dùng cho vữa trát phải căn cứ vào điều kiện sử dụng, độ ẩm của môi trường như chỉ dẫn ở bảng 3.

Bảng 3

Các dạng trát | Loại bề mặt trát | Loại chất kết dính |

Bên ngoài tường, chân tường, mái hắt…. Thường xuyên chịu ẩm. Tường trong nhà, trần nhà có độ ẩm trên 60%. Bên ngoài tường của các công trình không bị ẩm thường xuyên Bên trong tường, tiền sảnh, trần trong phòng có độ ẩm 60% trở xuống | Gạch, đá, bê tông “ a) Gạch,đá b) Thạch cao

c) Gạch, đá, bê tông | Pooclăng – Puzolan – Pooclăng xỉ Vôi, vôi xỉ – Pooclăng mác 300, chất kết dính địa phương Vôi, vôi – thạch cao Pooclăng mác 300 - vôi |

3.1.2. Kích thước lớn nhất của các vùng cho vữa trát lót không được lớn hơn 2.5mm, trát mặt không lớn hơn 1,2 mm.

3.1.3. Vôi dùng cho trát phải đạt yêu cầu theo quy định ở điều 2.8 của tiêu chuẩn này.

3.1.4. Độ lưu động của hỗn hợp vữa trát phụ thuộc vào công dụng, phương pháp trát và được quy định trong bảng 4.

Bảng 4

Loại vữa | Độ lưu động của hỗn hợp vữa trát (cm) | |

Trát cơ giới | Trát tay | |

Vữa để phun, vẩy | Từ 9 - 14 | Từ 8 - 12 |

Trát lớp lót | Từ 5 - 8 | Từ 5 - 8 |

Trát lớp mặt | Từ 7 - 8 | Từ 7 - 8 |

3.1.5. Để tăng độ lưu động cho vữa trát, có thể dùng các phụ gia hữu cơ theo chỉ dẫn trong các điều 2.11; 2.12 của tiêu chuẩn này.

3.1.6. Tuỳ theo mục đích và điều kiện sử dụng của công trình mà lựa chọn vữa trát theo bảng 5.

Bảng 5

Mặt trát | Loại thành phần vữa | ||

Xi măng | Xi măng – vôi | Vôi | |

A. Trát bên ngoài tường, chân tường, mái đua…. Chịu ẩm thường xuyên, trát bên trong nhà có độ ẩm lớn hơn 60%, Gạch, đá, bê tông. B. Trát bên ngoài tường nơi không bị ẩm thường xuyên, bên trong nhà có độ ẩm nhỏ hơn hoặc bằng 60% gạch, đá, bê tông |

1 : 3,5 :6

- |

1 : 0,5 : 6

1 : 2 :9 |

-

1: 2 |

3.2. Vữa trang trí dùng để trát trang trí các phòng của các công trình văn hoá công cộng như nhà hát, rạp chiếu bóng, câu lạc bộ.... hoặc trang trí mặt ngoài các công trình công dụng và công nghiệp.

3.2.1. Các chất tạo mẫu tự nhiên hoặc nhân tạo phải bảo đảm tính bền ánh sáng, chịu axit hoặc kiềm theo yêu cầu, đồng thời không ảnh hưởng đến cường độ của vữa, tuỳ thuộc vào yêu cầu thiết kế, chất lượng bột mầu mà pha trộn bột mầu cho thích hợp. Lượng các chất mầu không lớn hơn 2 – 6% khối lượng xi măng trong vữa, đối với loại bột mầu tốt và không quá 2% đối với loại bột mầu yếu. Bột mầu trắng thường dùng là xôi, xi măng trắng, đá trắng thiên nhiên.

3.2.2. Tuỳ theo mục đích sử dụng và phương pháp trát mà chọn độ lưu động của vữa trang trí theo bảng 6.

3.2.3. Kích thước cốt liệu để làm lớp đệm và lớp mặt cho vữa trang trí, theo yêu cầu thiết kế. Nếu tròn thiết kế không quy định thì phải tuân theo quy định ở điều 3.1.2. của tiêu chuẩn này.

3.2.4. Đối với bề mặt trang trí có yêu cầu mĩ thuật cao (màu sắc óng ánh) thì cho thêm vào vữa các mảnh kính vỡ hoặc mica.

Bảng 6

Loại vữa và công dụng của vữa | Độ lưu động của vữa (cm) | |

Trát cơ giới | Trát tay | |

Vôi cát a) Làm lớp lót b) Làm lớp mặt Lớp mặt dùng những hạt khoáng mịn a) Hạt mịn b) Hạt vừa c) Hạt lớn | Từ 6 - 10 Từ 7 - 9 Từ 6 - 7 Chọn độ lưu động bằng cách trát thử vữa lên tường (bằng tay) | Từ 8 - 12 Từ 7- 9 |

3.2.5. Vữa trát trang trí đơn giản, có yêu cầu kĩ thuật giốngvữa trát thông thường. lớp lót trát bằng vữa vôi xi măng, lớp mặt trát bằng vữa có trộn bột màu hoặc thay 30% lượng cát trong vữa bằng bột cát. Cát để trộn vữa có kích thước hạt lớn nhất không lớn hơn 1,2mm. Muốn tạo đường nét trên mặt vữa thì cho thêm một lượng cát cỡ hạt 3mm, khi xoa bằng bàn xoa sẽ tạo nên các đường vân trang trí.

3.2.6. Trát gai gồm các lớp sau:

- Lớp lót bằng vữa xi măng mác 50, không xoa nhẵn mà chỉ cán phẳng mặt;

- Lớp mặt dúng vữa vôi -xi măng có trộn bột đá và bột màu, trát bằng cách vẩy hoặc dùng hộp quay vữa phun lên tường. Vữa được vẩy một lớp hoặc nhiều lớp, nếu vẩy nhiều lớp, phải xoa qua lớp trước và để se mặt rồi mới vẩy lớp sau.

3.2.7. Các kiểu trát giả đá: trát rửa, trát mài, trát băm, gồm các lớp trát sau:

- Lớp lót bằng vữa xi măng mác 50;

- Lớp mặt gồm vữa xi măng (trắng hoặc màu) trộn với bột màu và đá hạt lựu có kích thước từ 3 -8m.Trong vữa, có trộn thêm bột đá.

3.2.8. Lớp lót các kiểu trát giả đá được trát dầy 10mm, chờ cho khô rồi mới trát lớp mặt. Trước khi trát, phải tưới ướt lớp lót.

3.2.9. Trát mài: thường trát lớp mặt dày 10mm. Tỉ lệ vữa trát là: đá hạt rộn với 1.1 chất bột theo khối lượng (chất bột gồm ximăng + bột đá + bột màu).

Sau khi trát khoảng từ 1 -2 ngày, phải mài nhẵn mặt đá như quy định sau: Đầu tiên, mài bằng đá mài thô; sau đó, dùng hỗn hợp bột màu gồm ximăng + bột đá + bột màu lấp kín các chỗ rỗng của bề mặt; để 2 ngày sau mới mài bằng đá mài mịn.

Thành phần vữa trát mài dùng để lán nền, sàn, cầu thang được quy định trong bảng 7.

Bảng 7

Vật liệu | Khối lượng vật liệu thành phần (kg/m2) | |

Nền, sàn | Cầu thang | |

Đá trắng | 12,06 | 16,5 |

Bột đá | 5,628 | 9,5 |

Bột màu | 0,071 | 0,105 |

Xi măng trắng | 5,656 | 9,5 |

3.2.10. Trát rửa: bề dầy lớp trát tuỳ cỡ đá. Sau khi trát từ 1 -3giờ, dùng nước rửa cho vữa vôi đi còn trơ lại những hạt đá, không được rửa sớm quá khi vữa còn ướt làm các hạt đá chôi đi. Nếu rửa muộn quá thì xi măng đông cứng khó rửa. Mặt tường sau khi rửa như vừa trát ngoài thành phần vữa trát rửa tượng tự như vữa trát mài.

3.2.11. Trát băm: thường trát dầy hơn các kiểu trát mài, trát rửa. Sau khi trát xong lớp mặt sáu ngày, dùng búa gai để băm cho hạt đat nhôlên tạo ra bề mặt sần sùi như đá thiên nhiên... không băm sớm quá, hạt đá chưa dính kết chặt với vữa sẽ bị rơi đi.

Liều lượng pha trộn vữa trát băm (tính cho 1m2) được quy định trong bảng 8

Bảng 8

Vật liệu | Trát dày 10mm | Trát dày 15mm |

Đá hạt | 14 | 16,5 |

Bột đá | 7 | 9,5 |

Xi măng trắng | 7,5 | 9,5 |

Bột màu | 0,1 | 0,105 |

4. Vữa chịu axit

Vữa chịu axit dùng để bảo vệ các kết cấu làm việc trong môi trường chịu tác dụng của axit hoặc hơ axit. Có nhiều vật liệu để pha trộn vữa chịu axit. Trong tiêu chuẩn này chỉ giới thiệu loại vữa chịu axit dùng chất kết dính là thuỷ tinh lỏng.

4.1. Thuỷ tinh lỏng dùng cho vữa chịu axit ở hai dạng: Thuỷ tinh lỏng Natri có môđun silic từ 2,6 – 2,8, khối lượng riêng từ 1,3 – 1,4, thuỷ tinh lỏng Kali có môđun silic từ 3 – 3,2, khối lượng riêng từ 1,4 – 1,5.

4.2. Cốt liệu dùng cho vữa chịu axit là các thạch anh, cát nhân tạo đập từ đá hoặc sành sứ chịu axit. Giới hạn bền nén của đá tự nhiên dùng làm cốt liệu phải lớn hơn 600kg/cm2. Độ hút nước không lớn hơn 1%.

Độ ẩm cốt liệu không lớn hơn 3%. Độ chịu axit lớn hơn 96%. Cốt liệu phải sạch không lẫn sét hay các tạp chất. Cát dùng cho vữa chịu axit có thành phần hạt giống như cát dùng cho vữa thông thường.

4.3. Để làm tăng sự trắc đặc của vữa, có thể cho thêm chất độn mịn. Chất độn mịn ở dạng bột mịn là sản phẩm nghiền mịn của loại vật liệu chứa oxyt silic tự nhiên và bền trong môi trường axit như đá Bazan, diaba, quắc, phezit, các loại sành sứ chịu aixt.

Chất độn mịn phải bảo đảm các yêu cầu sau:

- Độ chịu axit phải lớn hơn 96%

- Độ ẩm từ nhiên phải nhỏ hơn 2%;

- Độ mịn: các hạt còn lại trên sàng No 0,009 phải nhỏ hơn 15%.

4.4. Chất hoá rắn trong vữa chịu axit có thể dùng các muối Fluo- Silicat của kim loại như: Na2SiF6, MgSiF6, ZnSiF6, PbSiF6, CuSiF6. Tốc độ đông rắn của vữa phụ thuộc rất nhiều vào độ hoà tan trong nước của muối, muối hoà tan càng nhiều vữa đông rắn càng nhanh.

Thường hay dùng nhất là Na2SiF6 vì muối này có độ hoà tan nhỏ nhất, giá thành rẻ.

Muối Na2SiF6 phải đạt các yêu cầu sau:

- Hàm lượng Fluo – Silicat phải lớn hơn 90%;

- Độ ẩm tự nhiên nhỏ hơn 2%;

- Muối ở dạng tự bột mịn, tơi, không vón cục, không lẫn các chất bụi bẩn.

4.5. Các phụ gia đặc biệt, chứa silic hoạt tính như: siliccaze, diatomit, trêpen v.v....dùng để nâng cao độ bền nước của vữa chịu axit. Lượng SiO2 trong phụ gia phải chiếm từ 84 đến 97%, lượng SiO2 hoạt tính từ 5 đến 22%.

4.6. Thời gian bắt đầu ninh kết của hỗn hợp vữa chịu axit dao động từ 30 phút đến 4 giờ, thời gian kết thúc ninh kết từ 4 đến 6 giờ.

Khối lượng thể tích của vữa từ 2,2 – 2,3 T/m3.

Giới hạn bền nén của vữa chịu axít ở tuổi 28 ngày đêm trong điều kiện khô ráo thường lớn hơn 100 kg/cm3.

Vữa chịu axít có thể chịu được tác dụng của hầu hết các loại axít vô cơ và hữu cơ. Các mẫu vữa khi chịu tác dụng của axít sunfuric nồng độ cao thường có độ bền chịu nén cao hơn từ 25-35% so với độ bền chịu nén của các mẫu cùng loại giữ trong không khí khô.

4.7. Nền hoặc tường được láng, trát hay ốp vật liệu chịu axít phải được cạo rửa sạch rêu mốc, bụi… bề mặt phải thật khô (độ ẩm của tường và nền ở độ sâu từ 10 – 20 mm phải nhỏ hơn 5%). Nếu có lớp trát lót thì chỉ nên trát bằng vữa xi măng (không trát vữa hỗn hợp).

4.8. Lớp vữa lót trung gian pha trộn theo tỷ lệ sau: thuỷ tinh lỏng, chất độn mịn, chất hoá rắn bằng 1:1:0,15 (theo khối lượng).

Chất hoá rắn và chất độn mịn được trộn thật kỹ trong từng mẻ trộn nhỏ, sau đó cho thuỷ tinh lỏng vào trộn cho nhuyển. Dùng hỗn hợp đó quét lên tường thành 2 lớp, mỗi lớp dày 1 mm, lớp nọ quét nên cách lớp kia 4 giờ. Lớp lót này phải quét phẳng và kín đều. Khi quét xong 2 lớp lót, 12 giờ sau mới tiến hành trát vữa chịu axit (lớp bảo vệ).

4.9. Thành phần của 1m3 vữa chịu axit được quy định ở bảng 9, các vật liệu được cân hoặc đong thật chính.

Bảng 9

Các loại vật liệu | Khối lượng vật liệu cho 1 m3 vữa (kg) | |

Lớp trung gian | Lớp bảo vệ | |

Thuỷ tinh lỏng Natri | 290 | 330 |

Chất hoá rắn Na2SiF6 | 43,5 | 49,5 |

Chất độn mịn | 650 | 650 |

Cát thạch anh | 1300 | 1300 |

Phụ gia hoạt tính (nếu có) | 15 | 20 |

4.10. Độ lưu động của hỗn hợp vữa phụ thuộc vào yêu cầu trát, láng nhưng chỉ trong khoảng từ 4 đến 6 cm. Việc thử độ lưu động của vữa chịu axit được tiến hành giống vữa thông thường.

4.11.Trình tự trộn vữa phải tiến hành như sau: Cho chất hoá rắn trộn kỹ với chất độn mịn, sau đó cho cát thạch anh vào trộn đều, phụ gia hoạt tính được cho thêm vào khi trộn khô. Cuối cùng mới cho thuỷ tinh lỏng trộn nhuyễn đều và đem sử dụng ngay. Mỗi mẻ trộn không để lâu quá 30 phút. Nếu thấy vữa bị bón khô phải bỏ đi không được trộn thêm thuỷ tinh lỏng để dùng tiếp.

4.12. Phải dùng bay miết mạch để vữa bán đều vào tường hoặc nền khi trát (hoặc láng) độ dày mỗi lớp vữa được quy định như sau:

- Trát tường thẳng đứng: từ 3-4 mm;

- Trát mặt nằm ngang: từ 4-6 mm;

- Sau mỗi lớp chờ 4 giờ mới trát lớp sau. Trát (láng) phần nào xong phần đó, không để mạch dừng;

- Sau khi trát xong 1 ngày phải dùng kính lúp có độ phóng đại từ 5 đến 10 lần để kiểm tra những chỗ có vết nứt. Dùng búa nhỏ gõ nhẹ, chỗ nào bị bộp phải cậy nên sửa lại.

4.13. Sau khi trát (láng) xong phải che đậy kín, không để nước mưa hay để nước bẩn vào mặt trát, sau 20 ngày, trên mặt vữa chịu axit có một lớp lông tơ màu trắng nổi lên, dùng bàn chải nhúng vào dung dịch axit cùng loại và nồng độ giống loại axit nào công trình sẽ phải chịu, chải vài lần cho đến khi không còn xuất hiện lông tơ trên mặt vữa.

4.14. Trong khi thi công, công nhân phải được trang bị mũ, áo quần, khẩu trang, gang tay, ủng bảo hộ. Trong khi làm việc, nên hạn chế nói chuyện. Cấm hút thuốc, ăn uống tại nơi làm việc. Hết giờ nên tắm rửa sạch sẽ và thay quần áo.

Khi thi công ở nơi kín và nóng cứ sau một giờ lao động nên ra chỗ thoáng thay đổi không khí từ 5 đến 10 phút. Rồi mới tiếp tục làm việc.

Những người mắc bệnh đường hô hấp không được tiếp xúc với vữa chịu axit.

4.15. Chỗ bị dây thuỷ tinh lỏng hay Na2SiF6 phải rửa nước lã thật kĩ. Phải có sẵn dung dịch xút 10% để trung hoà nếu axit bị đổ ra.

4.16. Hàng ngày, cán bộ kĩ thuật phải ghi chép tỉ mỉ vào nhật kí công trình về chất lượng nguyên vật liệu, tình hình thời tiết.

5. Vữa chịu nhiệt

Tuỳ theo nhiệt độ và đặc tính hoá học của môi trường mà công trình sẽ phải chịu, có thể dùng nhiều loại vật liệu khác nhau để pha trộn vữa chịu nhiệt tương ứng. Trong tiêu chuẩn này, chỉ giới thiệu cách pha trộn và sử dụng vữa chịu nhiệt có chất kết dính là xi măng và cốt liệu là bột samot (gọi tắt là vữa chịu nhiệt).

4.1. Vữa chịu nhiệt xi măng – samot dùng để xây các lò công nghiệp có nhiệt độ làm việc không quá 1150oC như các lò nung gạch gói, các lò sấy, các đường dẫn gió nóng hoặc khí thải, các lò luyện gang cỡ nhỏ.

4.1. Chất kết dính dùng cho vữa chịu nhiệt xi măng – samot thường là xi măng pooclăng hay xi măng pooclăng hoá dẻo.

Không dùng loại ximăng pooclăng puzơlan, xi măng pooclăng bền sunfat và xi măng pooclăng -xỉ

4.2. Bột samot để làm cốt liệu cho vữa xi măng chịu nhiệt được lấy từ các mảnh phế liệu samot

(trừ các số liệu của samot nung chưa chín) và phải bảo đảm các chỉ tiêu cơ lí sau:

- Hàm lượng Al2O3 + TiO2 không nhỏ hơn 28%;

- Độ ẩm không lớn hơn 4%;

- Độ chịu lửa không nhỏ hơn 1580oC.

5.4. Kích thước hạt của bột samot phải bảo đảm:

- Lượng hạt còn lại trên sàng có kích thước mắt lưới 2mm: 0%;

- Lượng hạt còn lại trên sàn có kích thước mắt lưới 1,5 mm: không lớn hơn 5%;

- Lượng hạt còn lại trên sàn có kích thước mắt lưới 1mm: không nhỏ hơn 80%.

4.1. Đất sét chịu lửa trong vữa chịu nhiệt phải đáp ứng các yêu cầu sau:

- Độ chịu lửa không nhỏ hơn 1620oC;

- Hàm lượng Al2O3 + TiO2 không nhỏ hơn 28%.

5.6. Tỉ lệ phối hợp của vữa chịu nhiệt được quy định trong bảng 10.

5.7. Tùy theo độ lưu động của hỗn hợp vữa mà tính lượng nước cho vữa, lượng nước và phụ gia hóa dẻo (đất sét chịu lửa) chiếm khoảng từ 30 đến 35% khối lượng xi măng và bột samot.

5.8. Dựa vào chiều dầy mạch xây mà quy định độ lưu động của hỗn hợp vừa như sau:

Mạch dày 2 mm trở xuống: độ lưu động từ 11 đến 12 cm;

Mạch dày 3mm: từ 8 đến 10cm;

Mạch dày hơn 3mm: không lớn hơn 7,5 cm:

5.9. Việc cân, đong vật liệu phải tiến hành như sau:

Xi măng và bột samot: tính theo khối lượng (kg).

Đất sét chịu lửa ở dạng bột khô: lấy theo khối lượng; ở dạng huyền phù: có thể lấy theo khối lượng hoặc thể tích từ đó tính ra lượng chất khô trong huyền phù.

Bảng 11

Khối lượng riêng của huyền phù (g/cm3) | Đất sét khô trong 1 lít dung dịch (g) | Nhu cầu dung dịch đất sét chịu lửa cho 100 kg ximăng và bột samot khi hàm lượng đất sét chịu lửa | |||

4% | 6% | ||||

L | Kg | L | kg | ||

1,5 | 812 | 4,92 | 7,38 | 7,38 | 11,07 |

1,45 | 731 | 5,47 | 7,93 | 8,2 | 11,89 |

1,4 | 650 | 6,15 | 8,61 | 9,32 | 12,92 |

1,35 | 569 | 7,03 | 9,5 | 10,54 | 14,23 |

1,3 | 478 | 8,2 | 10,66 | 12,3 | 16,0 |

1,25 | 406 | 9,84 | 12,3 | 14,76 | 18,43 |

1,2 | 325 | 12,3 | 14,76 | 18,45 | 22,14 |

1,15 | 244 | 16,4 | 18,86 | 24,6 | 20,29 |

1,1 | 163 | 24,6 | 27,06 | 36,9 | 40,59 |

1,03 | 82 | 48,75 | 51 | 73,2 | 77 |

5.10. Khối lượng đất sét chịu lửa khô trong 1 lít huyền phủ được tính theo công thức sau (hoặc tra bảng 11).

G = 1625 (gH-1) (6)

Trong đó: gH - Khối lượng riêng của huyền phù (g/cm3).

5.11. Khi trộn vữa, không quy định trình tự cho vật liệu vào máy trộn. Khi cần đong đất sét ở dạng huyền phù, phải khuấy trộn nước.

Việc thử độ lưu động của vữa chịu nhiệt giống như vữa thông thường.

Phụ lục 1

Đúc mẫu kiểm tra và điều chỉnh tỉ lệ phối hợp vật liệu đã tính cho 1m3 cát

1. Đúc mẫu kiểm tra:

Từ các số liệu đã tính cho 1 m3 cát theo các công thức (1), (4), (5) tính ra liều lượng đủ cho 5 lít cát: trong đó một liều lượng lấy theo số liệu đã tính, 2 liều lượng còn lại lấy ± 15% lượng xi măng tính toán. Nếu là vữa hỗn hợp thì hai liều lượng này cần tính lại lượng vôi và nước theo công thức (4) và (5)

Trộn vữa và điều chỉnh độ lưu động:

Với vữa ximăng: trộn ximăng với cát trong 5 phút đổ dần nước trộn cho tới khi đạt yêu cầu:

Với vữa hỗn hợp: sau khi trộn ximăng, cát, hòa nước với hồ vôi thành sữa vôi rồi đổ vào trộn tiếp.

Khi hòa sữa vôi, không sử dụng lượng nước theo tính toán mà để lại một ít, kiểm tra độ lưu động của hỗn hợp. Nếu độ lưu động chưa đạt yêu cầu thì cứ cho dần nước vào tới khi đạt. Nếu vượt quá yêu cầu thì thêm từ 5 nước thêm vào để sau này tính lại tỉ lệ phối hợp của vữa cho 1m3 cát.

2. Điều chỉnh tỉ lệ phối hợp vật liệu:

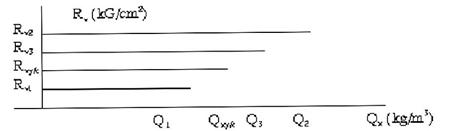

Sau khi ép 3 mẫu vữa, giá trị giới hạn bền chịu nén trung bình đại diện cho 3 tỉ lệ phối hợp được xác định:

Rvo - ứng với lượng ximăng Qx đã tính theo công thức (1):

Rv2 - ứng với lượng ximăng Qx2 = 1,15 Qx

Rv1 - ứng với lượng ximăng Qx1 = 0,85 Qx

Dựng biểu đồ quan hệ Rv = f (Qx)

Trong đó: trục hoành đặt các giá trị Qx trục tung đặt các giá trị Rv (theo biểuđồ sau):

Trên trục tung xác định giá trị Rv yêu cầu, kẻ dòng song song với trục hoành cho cắt dòng biểu diễn R = f(qx) rồi dòng xuống trục hoành để xác định xi măng yêu cầu cho 1 m3 cát. Từ giá trị Qxy sẽ tính lại Vh và N theo các công thức (2) và (4) ở chương 2.

Từ đó xác định đọc tỉ lệ phối hợp vật liệu chính thức (có thể tính theo thể tích hoặc khối lượng).

Phụ lục 2

Bảng tính sẵn liều lượng 1m3 vữa hỗn hợp theo modun độ lớn của cát (kg)

Mác xi măng | Mô đun độ lớn của cát từ 0,7 – 1 | ||||||||

Vữa mác 25 | Vữa mác 50 | Vũa mác 75 | |||||||

Xi măng | Vôi | Cát | Xi măng | Vôi | Cát | Xi măng | Vôi | Cát | |

400 300 200 | 120 150 207 | 235 236 180 | 1350 1400 1413 | 240 300 422 | 180 145 117 | 1400 1386 1260 | 351 450 620 | 143 120 0 | 1500 1450 1390 |

Mô đun độ lớn của cát từ 1,1 – 1,3 | |||||||||

400 300 200 | 103 136 201 | 240 219 190 | 1440 1445 1400 | 205 263 403 | 187 148 88,5 | 1400 1383 1300 | 310 420 600 | 150 90 0 | 1500 1490 1400 |

Mô đun độ lớn của cát từ 1,31 – 1,5 | |||||||||

400 300 200 | 100 125 188 | 240 225 195 | 1450 1450 1400 | 200 243 358 | 214 160 72 | 1380 1390 1370 | 303 390 565 | 160 105 0 | 1537 1500 1435 |

Mô đun của cát từ 1,51 -2 | |||||||||

400 300 200 | 85 112 169 | 247 231 202 | 1490 1450 1430 | 260 211 320 | 202 173 115 | 1420 1400 1365 | 247 357 511 | 157 128 0 | 1395 1515 1490 |

Phụ lục 3

Loại xi măng | Hệ số K khi cát có mô đun độ nhỏ | |||||

Từ 0,7 - 1 | Từ 1,1- 1,3

| Từ 1,4 - 1,5 | Từ 1,6 - 2,0 | Từ 2 - 2,2 | >2,2 | |

Pooclăng | 0,71 | 0,74 | 0,79 | 0,87 | 0,91 | 0,96 |

Pooclăng Puzolan | 0,8 | 0,83 | 0,89 | 1 | 1,04 | 1,091 |

Chú thích: Khi xi măng thử phương pháp vữa dẻo, các hệ số trên phải chia cho hệ số 0,67

Kd =

Phụ lục 4

Bảng tính đổi từ hồ vôi có khối lượng thể tích khác 1400 kg/m3 sang dạng hồ vôi có khối lượng thể tích 1400 kg/m3

Khối lượng thể tích của hồ vôi (kg/1) | Lượng nước chưa tính theo vật liệu khô (%) | Hệ số chuyển về hồ vôi có khối lượng thể tích 1400kg/m3 | Khối lượng thể tích của hồ vôi (kg/1) | Lượng nước chưa tính theo vật liệu khô (%) | Hệ số chuyển về hồ vôi có khối lượng thể tích 1400kg/m3 |

1,5 | 71,1 | 0,8 | 1,3 | 147 | 1,33 |

1,49 | 73,2 | 0,81 | 1,29 | 153 | 1,38 |

1,48 | 75,9 | 0,83 | 1,28 | 160 | 1,43 |

1,47 | 76,6 | 0,85 | 1,27 | 168 | 1,48 |

1,46 | 81 | 0,87 | 1,26 | 176 | 1,54 |

1,45 | 83,6 | 0,89 | 1,25 | 185 | 1,6 |

1,44 | 86,6 | 0,9 | 1,24 | 194 | 1,67 |

1,43 | 98,5 | 0,93 | 1,23 | 204 | 1,74 |

1,42 | 92 | 0,95 | 1,22 | 216 | 1,82 |

1,41 | 96 | 0,97 | 1,21 | 228 | 1,9 |

1,40 | 100 | 1 | 1,2 | 242 | 2,0 |

1,39 | 105 | 1,02 | 1.19 | 259 | 2,1 |

1,38 | 108 | 1,05 | 1,18 | 276 | 2,22 |

1,37 | 111 | 1,08 | 1,17 | 295 | 2,35 |

1,36 | 115 | 1,11 | 1,16 | 316 | 2,5 |

1,35 | 120 | 1,14 | 1,15 | 340 | 2,66 |

1,34 | 125 | 1,17 | 1,14 | 367 | 2,86 |

1,33 | 131 | 1,21 | 1,13 | 399 | 3,08 |

1,32 | 132 | 1,25 | 1,12 | 436 | 3,33 |

1,31 | 140 | 2,29 | 1,11 | 475 | 3,54 |

Phụ lục 5

Vôi thủy

Nguyên liệu chế tạo vôi thủy là đá vôi chứa từ 8 đến 20% sét. Trong thiên nhiên, đá vôi có hàm lượng sét cao như vậy rất hiếm nên người ta dùng hỗn hợp vôi và đất sét.

Tính chất của vôi thủy:

1. Vôi thủy có khối lượng thể tích xốp: (g0 = 0,5 ± 0,8 kg/dm3 và khối lượng riêng là g0 = 2,2 – 3 g/cm3)

2. Độ mịn: yêu cầu lượng sót lại trên sàng No 0,008 không vượt quá 15% và toàn bộ phải lọt sàng No 0,09

3. Thời gian ninh kết: vôi thủy có thời gian ninh kết từ 4 đến 10 ngày, đối với loại vôi thủy thật mạnh, từ 2 đến 4 ngày.

4. Cường độ: cường độ chịu kéo và chịu nén của vôi thủy được xác định bảng các mẫu thí nghiệm. Các mẫu này được dưỡng hộ trong không khí 7 ngày rồi tiếp tục trong nước 21 ngày trước khi đem nén và kéo thí nghiệm.

5. Cường độ chịu kéo và chịu nén của vôi thủy Ở tuổi 28 ngày và 56 ngày được quy định trong bảng sau:

Loại vôi thủy | Rk (kg/cm2) | Rn(kg/cm2) | ||

28 ngày | 56 ngày | 28 ngày | 56 ngày | |

Yếu | 2 | 3 | 6 | 8 |

Mạnh | 4 | 6 | 15 | 25 |

Sử dụng vôi thủy:

Công dụng chủ yếu của vôi thủy là để tạo vữa xây trát và bê tông mác thấp dùng cho các công trình dưới nước hoặc thường xuyên tiếp xúc với nước mà yêu cầu khả năng chịu lực không lớn. Trong thủy lợi, vôi thủy được dùng để sản xuất các cống dẫn nước, xây dựng các bể chứa nước, các công trình nhỏ trên kênh tưới và tiêu v.v…..

Bảo quản vôi thủy:

Tránh ẩm ướt để các thành phần khoáng vật không bị thủy hóa, làm mất khả năng dính kết khi sử dụng.

Phụ lục 6

Thủy tinh lỏng

Thủy tinh lỏng là chất kết dính không khí, có hai loại thường dùng là:

Thủy tinh lỏng Natri: Na2O.mSiO2+n.H2O;

Thủy tinh lỏng Kali: K2O.mSiO2nH2O

Trong đó : m- tỉ số phần tử gam SiO2 (hoặc K2O) – gọi là Mô đun Silic hay của thủy tinh lỏng (thường lấy m bằng từ 2,5 đến 3,2).

Thủy tinh lỏng có khối lượng riêng từ 1,3 đến 1,5 g/cm3, rất dễ hòa tan trong nước. Khả năng hòa tan trong nước phụ thuộc vào mô đun của thủy tinh lỏng (m). Thủy tinh lỏng có m càng lớn càng khó hòa tan. Thường dùng dung dịch thủy tinh lỏng có từ 50 đến 70% nước. Quá trình đông rắn của thủy tinh lỏng trong không khí diễn biến theo phản ứng:

![]()

Để quá trình đông rắn diễn ra nhanh, phải đun nóng thủy tinh lỏng hoặc pha một ít chất xúc tác nh NA2SIF5 trước khi sử dụng.

Phương pháp xác định nhanh mô đun silic của thủy tinh lỏng: mẫu thử lấy từ lớp trên mặt của thủy tinh lỏng, sau khi đã hớt bỏ lớp váng trên cùng (không khuấy trộn),

Xác định thành phần ôxýt Natri trong thủy tinh lỏng bằng cách pha loãng thủy tinh lỏng tới nồng độ 1,88 theo khối lượng riêng; sấy khoảng 1 gam mẫu thử, pha thêm nước nóng trong cốc có dung dịch từ 250 đến 300 ml khuấy kĩ dung dịch trong cốc và đậy bằng một tấm kính, sau đó đun sôi trong 1 phút; khi nguội, nhỏ vào dung dịch từ 8 đến 4 giọt mêtin da cam 0,2%, đun định phân bằng dung tích xít clohydric (IICL) có nồng độ 1/10 phần tử gam đến khi dung dịch chuyển từ màu vàng sang màu hồng nhạt.

Môđun thủy tinh lỏng được xác định theo công thức:

m = 162f/L-2,5.

Trong đó

f – khối lượng của thủy tinh lỏng (g);

L – thể tích dung dịch HCl (ml) có nồng độ 1/10 phân tử gam; 162 và 2,5 là các thông số thực nghiệm.

Phụ lục 7

Xác định hàm lượng Na2SiF6 trong chất hóa rắn của vữa chịu axít

Mẫu thử Na2SiF6 được đem sấy khô tới trọng lượng không đổi ở nhiệt độ từ 100 đến 110 oC và Nghiền nhỏ.

Lấy 1 gam mẫu thử hòa vào 100 ml nước uống và chuẩn độ bằng dung dịch xút ăn da có nồng độ 0,5 phân tử gam. Cho 2 giọt hoặc 3 giọt Ftalêin, khi vào xuất hiện màu hồng nhạt là được.

Sau đó, đun dung dịch và chuẩn độ tiếp cho tới khi dung dịch không đổi màu nữa (nếu dung dịch đang sôi mà màu hồng nhạt vẫn giữ nguyên thì ngừng chuẩn độ).

Tỉ lệ phần trăm của Fluosilicat Natri được tính gần đúng theo công thức:

Trong đó:

n – thể tích của dung dịch xút ăn da nồng độ 0,5 phân tử gam dùng để chuẩn độ (ml);

0,0235 – lượng Na2SiF6 tương ứng với 1 kg dung dịch xút ăn da nồng độ 0,5 phân tử gam.

K – khối lượng chất hóa rắn Na2SiF6 (g)

Phụ lục 8

Vữa bơm cho bó thép trong dầm dự ứng lực

1. Vữa bơm cho bó thép trong dầm dự ứng lực (gọi tắt là vữa bơm) để bảo vệ bó thép, hỗ trợ cho neo và khả năng làm việc cho dầm, phải có một số tính năng cơ lí như sau:

- Độ tách nước của hỗn hợp vữa: không lớn hơn 3% và được xác định như sau:

Hỗn hợp vữa trộn xong cho vào ống đo 1000 cc để sau 1 giờ, phần nước trong nổi lên trên biểu thị độ tách nước của hỗn hợp vữa (không lớn hơn 33 cc).

Độ nhớt (độ sệt) của hỗn hợp vữa: từ 30 đến 40 giây hoặc độ lưu động: 14cm;

- Độ nhớt được xác định 1 chiếc phễu có thể tích 1000 cc và cứ cuống dài 10cm, đường kính trong của cuống phễu 1 cm. Thời gian 1000cc hỗn hợp vữa chảy hết qua cuống phễu (tính bằng giây) biểu thị độ nhớt của vữa;

- Vữa không bị co ngót sau khi đông cứng;

- Cường độ của vữa không nhỏ hơn 300kg/cm2.

2. Vật liệu để pha trộn hỗn hợp vữa bơm:

Ximăng Pooclăng có mác từ 400 đến 500 và phải thỏa mãn các tiêu chuẩn hiện hành. Không dùng ximăng bị vón hòn.

Kích thước của hạt cát không lớn hơn 2mm. Mô đun độ lớn của cát từ 1 đến 1,5. Các chỉ tiêu khác phải tuân theo “TCVN 1770 : 1975”.

Phụ gia: không được dùng các loại phụ gia có tính ăn mòn cốt thép, phụ gia đông cứng nhanh CaCl2.

Nên dùng phụ gia dẻo đầy tiết kiệm ximăng, chống co ngót và tăng tính lưu động cho hỗn hợp vữa. Có thể sử dụng các loại phụ gia chống gỉ để bảo vệ cốt thép.

Nước phải bảo đảm các chỉ tiêu theo tiêu chuẩn hiện hành.

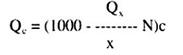

3. Tính thành phần vữa bơm và bó thép :

Lượng cát (kg) cho 1m3 vữa bơm tính theo công thức:

Trong đó:

Qc – lượng cát cho 1m8 vữa (kg);

x,c – khối lượng thể tích của ximăng và của cát (kg/cm3);

N và Qx – lượng nước (lít) và lượng xi măng cho 1m3 vữa được lấy theo bảng sau:

Mô đun độ lớn của cát mm | Xi măng 400 | Xi măng 450 | Xi măng 500 | |||

Lượng nước N (Lít) | Xi măng Qx (kg) | N | Qx | N | Qx | |

1,0 | 350 | 766 | 353 | 712 | 349 | 670 |

1,1 | 352 | 751 | 347 | 698 | 343 | 661 |

1,2 | 345 | 737 | 342 | 693 | 337 | 643 |

1,3 | 340 | 722 | 335 | 672 | 331 | 630 |

1,4 | 334 | 708 | 329 | 659 | 325 | 622 |

1,5 | 328 | 694 | 323 | 646 | 319 | 607 |

Sau khi đã xác định sơ bộ thành phần vữa, đúc mẫu kiểm tra chỉ tiêu cơ lí của hỗn hợp vữa và mác vữa. Độ lưu động của hỗn hợp vữa và mác vữa xác định theo TCVN 3121 : 1979 . Độ tách nước, độ nhớt của hỗn hợp và xác định theo chỉ dẫn ở phần đầu của phụ lục này. Nếu một trong các chỉ tiêu trên của vữa và hỗn hợp vữa không phù hợp, phải điều chỉnh lại thành phần vữa. Khi điều chỉnh thành phần vữa, phải tuân theo nguyên tắc sau: nếu thêm (hoặc bớt) 1 kg xi măng thì phải thêm (hay bớt) 0,1 lít nước tương ứng.

4. Phương pháp trộn hỗn hợp vừa bơm:

Phải trộn hỗn hợp vữa bằng máy trộn có số vòng quay của cánh quạt từ 26 đến 30 vòng/phút. Vật liệu trước khi cho vào máy trộn phải cần đong chính xác.

Trình tự trộn hỗn hợp vữa như sau: trước hết đổ nước vào máy trộn, nếu sử dụng phụ gia, phải hòa phụ gia vào nước, sau đó đổ ximăng vào máy trộn đều; cuối cùng đổ cát vào mây và trộn cho tới khi nhận được hỗn hợp đồng màu. Khi đổ ximăng vào máy, phải đổ từ từ để tránh sự cản giữ cánh quạt của máy.

Thời gian trộn hỗn hợp vữa từ 10 đến 15 phút. Hỗn hợp vữa trộn xong thường không dùng ngay vì phải chờ cho đủ khối lượng để bơm liên tục cho 1 dầm.

Lượng vữa bơm cho 1 dầm tính theo công thức :

V = K (V1 – V2)

Trong đó:

V – thể tích hỗn hợp vữa cần để bơm liên tục cho 1 dầm;

V1 – thể tích của dầm;

V2 – thể tích bó thép trong dầm;

K – hệ số dư, tính đến lượng hỗn hợp vữa tiêu hao trong đường ống và rơi vãi, K = 1,05 – 1,1

Phải trữ vữa trong các thiết bị chuyên dùng và phải khuấy đảo hỗn hợp vữa để hỗn hợp khỏi bị phân tầng. Thời gian trữ hỗn hợp vữa không nên quá 80 phút, hỗn hợp vữa để lâu quá 30 phút đến 1 giờ mà độ lưu động không giảm thì vẫn sử dụng được.

5. Các yêu cầu trong khi bơm vữa:

Nên sử dụng máy bơm có khả năng đa vữa đi xa theo đường ống 150 m và đưa lên cao 45 m. Không dùng máy bơm kiểu ép khí.

Trước khi bơm vữa phải dùng nước để bơm thử máy và thông ống dẫn.

Trường hợp dầm chưa đầy mà bị tắc ống dẫn hoặc hỏng máy bơm, không thể tiếp tục bơm được nữa, phải lập tức rửa sạch vữa trong máy và trong ống dẫn bằng vòi phun nước cao áp. Khi ngừng bơm không quá 1 giờ, không cần rửa ống dẫn mà phải bơm vữa cho đầy ống để tránh không khí chiếm chỗ trong ống.

Trường hợp phải ngừng bơm không phải tại máy bơm và ống dẫn thì cho máy chạy 5 phút lại nghỉ 5 phút liên tục.

Trong khi trộn và bơm hỗn hợp vữa vào dầm, phải có cán bộ giám sát và bố trí nhân lực bảo đảm cho quá trình bơm được liên tục. Công nhân phải được trang bị các thiết bị phòng hộ lao động như kính, mũ, găng tay.

Phụ lục 9

Vữa chống thấm

Vữa chống thấm được trát láng bao bọc kết cấu chịu nước không có độ ăn mòn hoặc độ ăn mòn không đáng kể.

Vữa chống thấm thường dùng vữa ximăng hoặc vữa xi măng có thêm phụ gia chống thấm.

Vữa chống thấm phải bảo đảm:

Cát cố mô đun độ lớn thích hợp nhất từ 1 đến 1,5.

Ximăng Pooclăng dùng mác 300 trở lên, với mác 300 thì trộn 350 kg cho 1m3 vữa.

Sau khi trát láng chống thấm, bề mặt cần đánh màu bầng ximăng nguyên chất, các góc cạnh cần vê trơn, tạo đường lượng chuyển tiếp. Lớp trát chống thấm nên làm nhiều lớp. (Tổng chiều dày các lớp thường từ 20mm trở lên)

Khi lớp trát phía trong se mặt, mới được trát lớp ngoài. Thời gian đánh màu thích hợp là 30 đến 40 phút sau khi trát lớp ngoài cùng.

Nếu dùng máy phun, mỗi lớp vữa không nên dày quá 5mm. Sau khi cán phẳng bằng thước tầm cũng phải xoa nhẫn bề mặt để đánh màu.

Nếu dùng phụ gia, phải tuân theo chỉ dẫn của thiết kế và nơi sản xuất phụ gia về cách sử dụng và Liều lượng pha trộn.

Thông thường, phụ gia chống thấm làm tăng nhanh tốc độ hóa cứng của ximăng, do đó tốc độ thi công phải khẩn trương.

Mặt trát láng phải chống thấm cần được che phủ, bảo vệ cẩn thận. Sau 4 giờ, phải bảo dưỡng bằng cách tưới nước giữ cho mặt vữa đủ ấm, không tưới sũng nước hoặc dùng với nước xối trực tiếp làm hỏng lớp đánh màu và lớp trát.