Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 5820:1994 về Màng mỏng PVC - Yêu cầu kỹ thuật chuyển đổi năm 2008 do Bộ Khoa học Công nghệ và Môi trường ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 5820 : 1994

MÀNG MỎNG PVC – YÊU CẦU KỸ THUẬT

Specification for thin PVC sheeting

Lời nói đầu

TCVN 5820 : 1994 do Trung tâm Tiêu chuẩn Đo lường Chất lượng Khu vực 3 biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo qui định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ qui định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MÀNG MỎNG PVC – YÊU CẦU KỸ THUẬT

Specification for thin PVC sheeting

Tiêu chuẩn này áp dụng cho màng mỏng polyvinylclorua (PVC) không có lớp lót, có chiều dày dưới 0,20 mm. Màng mỏng PVC có thể gồm 1 lớp hoặc nhiều lớp, cũng có thể được in hoa văn hay ép hoa văn nổi.

Màng mỏng PVC được sản xuất từ polyvinylclorua hoặc chất đồng trùng hợp hoặc cả hai mà cấu tử chính là vinylcorua.

Những vật liệu như vậy sẽ được phối trộn một cách thích hợp và được chuyển hóa và cán thành màng mỏng có chiều dầy danh nghĩa dưới 0,20 mm.

1. Yêu cầu kỹ thuật

1.1. Ngoại quan: Khi kiểm tra theo 2.1, màng mỏng PVC phải có bề mặt đồng nhất, không cho phép có các khuyết tật như bong bóng, vết phồng rộp, vết sọc, xước, thủng lỗ hoặc tạp chất lạ.

Cho phép co các vết sọc hoặc vết xước mờ trên mặt trái của màng nếu nó không làm ảnh hưởng đến mặt phải của sản phẩm và không ảnh hưởng đến các chỉ tiêu vật lý trong 1.2 dưới đây.

Đối với màng có in hoa, hoa văn phải được in sắc nét, màu sắc phải đồng đều, không cho phép dây màu hoặc nhòe màu ở cả hai mặt của sản phẩm.

Đối với loại màng một màu, màu sắc trên sản phẩm được đồng nhất, không cho phép có sự chênh lệch màu trên một cuộn (1 cây) sản phẩm.

1.2. Chỉ tiêu vật lý

Chỉ tiêu vật lý của màng mỏng PVC phải phù hợp với qui định trong Bảng 1.

2. Phương pháp thử

2.1. Kiểm tra ngoại quan

Mẫu thử là một tấm màng mỏng có chiều dài không nhỏ hơn 2 m và chiều rộng bằng chiều rộng của vật liệu. Đặt mẫu thử trên mặt phẳng được chiếu sáng đầy đủ và quan sát kỹ cả hai mặt xem có phù hợp với 1.1 hay không.

2.2. Phương pháp xác định độ dầy khối trung bình và sai lệch của nó so với độ dầy danh nghĩa.

2.2.1 Nguyên tắc

Tính độ dầy của mẫu thông qua việc đo khối lượng, diện tích và khối lượng riêng.

Bảng 1

Tên chỉ tiêu | Giới hạn | Mức | Phương pháp thử |

1. Độ dầy khối trung bình (mm) |

| - | Điều 2.2 |

2. Sai lệch độ dầy khối trung bình với độ dầy danh nghĩa (%) |

|

| Điều 2.2 |

- Đối với màng có vân nối | max | 30 |

|

- Đối với màng không có vân nối | max | 20 |

|

3. Độ bền kéo đứt (Mpa) |

|

| Điều 2.3 |

- Dọc | min | 11 |

|

- Ngang | min | 11 |

|

4. Độ dãn dài tại thời điểm đứt, (%) |

|

| Điều 2.3 |

- Dọc | min | 150 |

|

- Ngang | min | 150 |

|

5. Độ bền xé rách (kN/m), cho mỗi chiều |

|

| Điều 2.4 |

- Đối với màng có vân nổi | min | 25,0 |

|

- Đối với màng không có vân nổi | min | 39,0 |

|

6. Độ dãn dài sau khi lão hóa bằng nhiệt (%) | min | 50 | Điều 2.5 |

7. Độ dây màu | - | Không bị dây màu | Điều 2.6 |

8. Độ bền màu đối với ánh sáng tự nhiên (số) | min | 5 | Điều 2.7 |

9. Độ bám dính các lớp của màng nhiều lớp | - | Không bị bong, tróc | Điều 2.8 |

10. Độ ổn định kích thước, % | max | 2 | Điều 2.9 |

11. Độ bền của hoa văn ép nổi | - | Không thay đổi so với trước khi thử | Điều 2.10 |

12. Độ bám dính của mực in, chu kỳ | min | 5 | Điều 2.11 |

13. Khuynh hướng tự kết khối | - | Khi tách bề mặt không bị hư hại | Điều 2.12 |

CHÚ THÍCH: Theo yêu cầu của thị trường, có thể sản xuất loại màng mỏng có vân sâu có độ bền xé rách thấp hơn qui định này.

2.2.2 Dụng cụ

- Cân phân tích, chính xác đến 0,0001 g

- Dây không thấm nước hoặc dây đồng, có khối lượng nhỏ hơn sai số cho phép đối với phép cân.

2.2.3 Cắt 3 mẫu thử, mỗi mẫu khoảng 25 cm3 và cân chúng trong không khí. Dùng một sợi dây không thấm nước hoặc một sợi dây đồng để treo mẫu rồi cân mẫu trong nước ở nhiệt độ (27 ± 1) 0C.

2.2.4 Tính khối lượng riêng S của mẫu thử (g/cm3) theo công thức:

Trong đó:

m1 là khối lượng tính bằng gam của mẫu thử trong không khí;

m2 là khối lượng tính bằng gam của mẫu thử và dây treo trong nước;

p là khối lượng riêng của nước tính gần đúng bằng 1 g/cm3

Khối lượng riêng của mẫu là trung bình số học của 3 lần đo, tính chính xác đến 0,01.

2.2.5 Cắt 2 mẫu thử, mỗi mẫu có diện tích không nhỏ hơn 25 cm3 và tất cả đều có chiều dài, chiều rộng bằng nhau một cách chính xác. Các mẫu phải được cắt ở vị trí trải đều theo chiều rộng của mẫu, ở hai vị trí cách nhau khoảng 1 m theo hướng dọc. Cân các mẫu thử và tính khối lượng trung bình (m).

2.2.6 Tính kết quả

Độ dầy khối trung bình (t), tính bằng mm (chính xác đến 0,0025 mm), theo công thức sau:

Trong đó:

m là khối lượng trung bình tính bằng gam của mẫu thử;

S là khối lượng riêng của mẫu, xác định theo điều 2.2.2;

I là chiều dài tính bằng cm của mẫu thử;

b là chiều rộng tính bằng cm của mẫu thử.

Từ giá trị độ dầy khối lượng trung bình t nhận được theo 2.2, tính sai lệch (%) của t so với độ dày danh nghĩa của màng mỏng.

2.3. Phương pháp xác định độ bền kéo đứt và độ dãn dài tại thời điểm dứt

2.3.1 Thiết bị, dụng cụ

Máy thử kéo: Dùng loại máy thử kéo có thể duy trì tốc độ chuyển động của ngàm không đổi, với vận tốc trung bình (250 ± 25) mm/phút và thang đo lực chính xác đến 1 N.

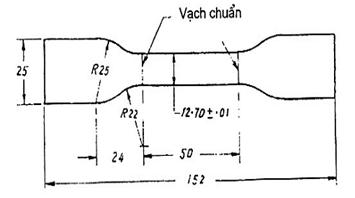

Dao dập mẫu: Dùng dao dập mẫu có cạnh sắc, bảo đảm cắt mẫu theo hình dạng qui định chỉ sau một lần dập và không để lại các vết nứt trên đường cắt. Dao dập mẫu thử có thể có kích thước và hình dạng theo Hình 1 hoặc Hình 2. Hình dạng kích thước của dao được chọn tùy theo chiều dầy của màng mỏng sao cho lực kéo đứt mẫu nằm trong khoảng 15 % đến 85 % giá trị lớn nhất của thang đo của máy.

2.3.2 Chuẩn bị mẫu

Đặt mẫu trên mặt vật liệu lót có bề mặt nhẵn (như da, cao su hay carton) rồi để trên đế cứng và phẳng. Dùng dao dập mẫu dập 5 mẫu thử có chiều dọc song song với hướng máy và 5 mẫu khác có chiều dọc vuông góc với hướng máy. Dùng kính lúp kiểm tra đường cắt và loại bỏ những mẫu có đường cắt bị sứt. Kẻ hai vạch mẫu chuẩn trên mẫu thử.

Độ dầy khối trung bình của màng đã được xác định theo 2.2 được coi như độ dày của mẫu thử.

Kích thước tính bằng milimét

Hình 1

Hình 2

2.3.3 Cách tiến hành

Mẫu thử phải được để ổn định ít nhất 1 giờ ở nhiệt độ (27 ± 2) 0C.

Kẹp chặt mẫu thử vào ngàm kẹp của máy (tại phần rộng bản của mẫu thử) rồi kéo với vận tốc (250 ± 5) mm/phút. Ghi lại lực kéo đứt khoảng cách giữa hai vạch chuẩn tại thời điểm đứt.

Nếu mẫu thử bị đứt ở vị trí ngoài ngoài hai đường vạch chuẩn thì phải loại bỏ mẫu thử đó và tiến hành thử lại với mẫu khác.

2.3.4 Tính toán kết quả

2.3.4.1 Độ bền kéo đứt của mẫu thử (s), tính bằng megapascan, theo công thức sau:

Trong đó:

F là lực kéo đứt mẫu, tính bằng newton;

A là diện tích tiết diện ban đầu của phần giữa của mẫu thử, tính bằng milimét vuông.

2.3.4.2 Độ dãn dài tại thời điểm đứt (e), tính bằng phần trăm, theo công thức sau:

Trong đó:

lo là khoảng cách ban đầu giữa 2 vạch chuẩn, tính bằng milimét;

l là khoảng cách giữa 2 vạch chuẩn tại thời điểm đứt, tính bằng milimét.

Kết quả cuối cùng là trung bình cộng của 5 kết quả xác định được.

2.4. Phương pháp xác định độ bền xé rách.

2.4.1 Dụng cụ

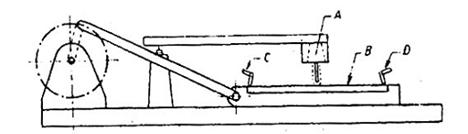

Dùng dụng cụ thử độ bền xé rách kiểu Elmendort có lắp dao sắc, đảm bảo tạo được vết cắt sắc gọn trên mẫu thử (xem Hình 3).

2.4.2 Chuẩn bị mẫu

Cắt một số mẫu thử cần thiết theo cả hai hướng dọc và ngang, Mỗi mẫu dài 76 mm và rộng 63 mm.

Để xác định độ bền xé rách dọc, chiều rộng của mẫu thử phải song song với hướng dọc của mẫu.

Để xác định độ bền xé rách ngang, chiều rộng của mẫu phải vuông góc với hướng dọc của mẫu. Các cạnh của mẫu thử phải sắc nét và không bị xước.

Trước khi thử, mẫu phải được để ổn định ở nhiệt độ (27 ± 2) 0C.

2.4.3 Cách tiến hành

Phép thử phải được tiến hành ở nhiệt độ (27 ± 2)0C

2.4.3.1 Trước khi thử phải kiểm tra lại điểm 0 lại của máy hoặc chuẩn bị lại máy theo tài liệu hướng dẫn sử dụng máy. Phép thử được tiến hành sao cho lực xé rách mẫu nằm trong khoảng 20 % đến 80 % giá trị lớn nhất của thang đo. Để đảm bảo chắc chắn điều này, tiến hành xé thử 1 mẫu để khảo sát, kết quả lần thử này không tính vào kết quả thử chính thức. Nếu lực xé 1 mẫu riêng lẻ nằm ngoài phạm vi qui định trên đây, thì thử 2 hoặc nhiều mẫu cùng một lúc (các mẫu được chồng lên nhau nhưng không liên kết với nhau). Trong trường hợp này, số mẫu phải được cắt sao cho có đủ năm nhóm mẫu thử theo mỗi hướng.

2.4.3.2 Kẹp chặt mẫu thử hay nhóm mẫu thử vào ngàm kẹp của máy sao cho cạnh trên của mẫu nằm trong cùng mặt phẳng với đỉnh ngàm.

Dùng dao sắc gắn trên máy rạch một đường dài 20 mm xẻ đôi mẫu thử theo chiều dọc và vuông góc với ngàm kẹp. Thả cho con lắc rơi để xé rách mẫu thử rồi đọc kết quả trên thang đo.

Nếu đường rách trệch khỏi đường rạch một khoảng hơn 10 mm thì kết quả bị bác bỏ, trừ khi đường xé rách đi theo một đường hoa văn ép nổi.

2.4.4 Tính kết quả

Độ bền xé rách (X) được tính kilonewton trên mét, theo công thức sau:

Trong đó:

F là lực xé rách mẫu, tính bằng kilonewton;

n là số mẫu cùng thử một lần

t là độ dầy khối trung bình, mm.

Kết quả cuối cùng là trung bình cộng của 5 giá trị xác định được (tính riêng cho mỗi chiều).

2.5. Xác định độ dãn sau khi lão hóa bằng nhiệt

2.5.1 Dụng cụ

Ống nghiệm để treo mẫu có đường kính không nhỏ hơn 15 mm và chiều dài không nhỏ hơn 200 mm. Ống có nắp, trên nắp có vít để treo mẫu. Ống có thể có một lỗ nhỏ ở phía trên để cho một ống thủy tinh nhỏ vào để thông khí.

Giá đỡ các ống nghiệm;

Tủ sấy duy trì được nhiệt độ (100 ± 1) 0C;

Ngâm kẹp mẫu;

Dụng cụ gia trọng có khả năng duy trì sức căng không đổi trong thời gian đo.

2.5.2 Chuẩn bị mẫu

Cắt mẫu thử có kích thước 175 mm x 6 mm theo chiều dọc của mẫu. Treo các mẫu thử trong ống nghiệm riêng biệt, sao cho chúng không chạm vào thành và đáy ống nghiệm. Sau đó đặt ống nghiệm vào giá đỡ và cho vào tủ sấy có nhiệt độ (100 ± 1) 0C trong 24 giờ. Sau thời gian đó, lấy các mẫu thử ra khỏi ống nghiệm và để ổn định ở nhiệt độ (27 ± 1) 0C trong 2 giờ.

2.5.3 Cách tiến hành

Kẻ hai vạch chuẩn song song cách nhau 50 mm trên mỗi mẫu thử rồi kẹp chặt một đầu mẫu thử vào ngàm kẹp tới vạch chuẩn, phần còn lại dài 125 mm để tự do, sau đó mẫu thử được gia trọng. Độ dày khối trung bình và chiều rộng của mẫu trước khi lão hóa bằng nhiệt được dùng để tính toán tải trọng cần thiết để gây nên một sức căng 9,8 Mpa lên tiết diện ngang của mẫu thử. Dụng cụ gia trọng được điều chỉnh sao cho sức căng là không đổi trong vòng 30 giây kể từ khi bắt đầu đo. Sau 30 giây, đọc khoảng cách giữa hai vạch chuẩn chính xác đến 2,5 mm.

2.5.4 Tính toán kết quả

Độ dãn sau khi lão hóa bằng nhiệt của mẫu (D) tính bằng %, theo công thức sau:

Trong đó:

l là khoảng cách giữa hai vạch chuẩn sau khi kéo căng, tính bằng milimét;

lo là khoảng cách ban đầu giữa hai vạch chuẩn, tính bằng milimét.

Kết quả cuối cùng là trung bình cộng của 4 giá trị xác định được.

2.6. Phương pháp xác định độ dây màu

2.6.1 Dụng cụ, vật liệu

Tủ sấy, đảm bảo duy trì nhiệt độ (50 ± 1) 0C;

Mẫu kiểm tra kích thước 75 mm x 75 mm, được dùng làm từ màng mỏng polyvinylclorua trong, có thành phần như sau:

Polyvinylclorua 100 g

Di (2 – ethyhexyl) phtalate 66,6 g

Stearate chì 1,5 g

Stearate cadmi 1,5 g

Giấy lọc trắng, khô, kích thước 75 mm x 75 mm (giấy lọc Whatman số 1 hoặc tương đương);

Tấm thủy tinh phẳng, kích thước 75 mm x 75 mm;

Nền trắng (giấy lọc trắng);

Nền đen (giấy đen bọc giấy ảnh).

2.6.2 Chuẩn bị mẫu

Mẫu thử có kích thước 50 mm x 50 mm

Đối với mẫu thử chỉ có một màu, số mẫu thử là 1

Đối với mẫu màng mỏng có nhiều màu: Số mẫu thử được lấy sao cho đảm bảo rằng tất cả các mầu đều được thử nghiệm.

2.6.3 Cách tiến hành

Đặt mẫu thử lên miếng mẫu kiểm tra bằng polyvinylclorua trong, sau đó lấy một tấm giấy lọc trắng đậy lên trên. Để đảm bảo sự tiếp xúc tốt giữa giấy lọc, mẫu thử và mẫu kiểm tra, kẹp chúng giữa hai tấm thủy tinh và đặt lên đó một vật nặng 50 g. Sau đó đặt toàn bộ cặp mẫu thử nên trên vào tủ sấy, nhiệt độ (50 ± 1)0C trong (72 ± 1) giờ. Sau thời gian đó, toàn bộ cặp mẫu thử được lấy ra khỏi tủ sấy và tách riêng từng bộ phận ra. Quan sát sự dây màu trên mẫu kiểm tra và trên giấy lọc (đầu tiên quan sát trên nền trắng và sau đó trên nền đen). Nếu trên giấy lọc và mẫu kiểm tra có dính màu, coi như đã có hiện tượng dây màu xảy ra.

2.7. Phương pháp xác định độ bền màu với ánh sáng tự nhiên

2.7.1 Dụng cụ, vật liệu

2.7.1.1 Hộp phơi mẫu kích thước 90 cm x 60 cm x 5 cm có diện tích xung quanh và nắp làm bằng kính dày 3 mm. Đáy hộp làm bằng lưới thép để thông khí. Bên trong hộp có giá làm bằng các thanh gỗ có chiều rộng 10 cm đặt cách nhau khoảng 5 cm. Giá được đặt cân đối sao cho không khí trong hộp lưu thông tốt.

Đặt hộp ngoài trời trên một giá cao 75 cm, quay về hướng nam ở bán cầu bắc và nghiêng 1 góc 45 0 so với mặt phẳng ngang. Hộp được đặt sao cho không bị che khuất từ bất kỳ hướng nào và mẫu thử không bị sấp bóng trong suốt thời gian ban ngày.

2.7.1.2 Bộ 8 mẫu len xanh chuẩn theo điều 2.1 TCVN 5823 : 1994

27.1.3 Thang màu xám theo TCVN 5466 : 1991.

2.7.2 Cách tiến hành

Cắt một mẫu thử, kích thước 50 mm x 25 mm sao cho trên các mẫu chứa đủ màu in trên vật liệu đem thử. Che một nửa mẫu thử bằng giấy đen rồi ghim tất cả lên một tấm carton.

Một bộ 8 mẫu len xanh chuẩn, kích thước 30 mm x 5 mm được ghim vào một miếng carton khác, một nửa mẫu len xanh chuẩn cũng được che lại bằng giấy đen.

Tất cả mẫu thử và mẫu chuẩn được đặt vào hộp rồi đem phơi dưới ánh nắng ban ngày, lưu ý lau bụi hàng ngày cho hộp.

Quan sát mẫu thử và mẫu chuẩn trong khoảng thời gian thích hợp cho đến khi mẫu len chuẩn số 5 bị phai màu tương ứng với cấp 4 trên thang màu xám theo TCVN 5466 : 1991.

So sánh phần phơi sáng và phần không phơi sáng của mẫu thử với mẫu chuẩn số 5.

2.8. Phương pháp xác định độ bám dính giữa các lớp của màng nhiều lớp

2.8.1 Hóa chất Ethyl Acetate

2.8.2 Chuẩn bị mẫu thử: Dùng khuôn dập sắc hoặc dao sắc cắt 3 mẫu thử có đường kính 12 mm, một mẫu từ phần giữa và hai mẫu ở gần mỗi cạnh của tấm mẫu.

2.8.3 Cách tiến hành

Ngâm các mẫu thử ngập hoàn toàn trong 1 cốc thủy tinh chứa ethyl axetate (15 ± 1/2) phút, và khuấy với máy khuấy có tốc độ 60 vòng/phút. Tiến hành phép thử ở nhiệt độ (27 ± 2) 0C. Sau thời gian nói trên, lấy mẫu thử ra khỏi dung môi và quan sát xem sự tách lớp, cục bộ hay toàn bộ, có xảy ra hay không (sau khi lấy mẫu thử ra khỏi dung môi, không được tác động thêm bằng bất cứ cách nào để khởi đầu sự tách của các lớp).

Độ bám dính giữa các lớp của vật liệu được coi là đạt yêu cầu nếu không có sự tách lớp xảy ra, dù toàn bộ hay cục bộ.

2.9. Phương pháp xác định độ ổn định kích thước

2.9.1 Dụng cụ

- Bể nước điều nhiệt có thể giữ nước ở nhiệt độ (50 ± 1) 0C;

- Thước đo chiều dài trong suốt, chia độ đến 0,5 mm.

2.9.2 Cách tiến hành

Cắt 3 mẫu thử kích thước 250 mm x 6 mm từ tấm mẫu, một mẫu ở giữa tấm và 2 mẫu cách cạnh dọc của tấm mẫu 75 mm. Cạnh dài 250 mm của mẫu thử phải song song với chiều dọc của tấm mẫu. Khi cắt mẫu thử từ cuộn sản phẩm, phải tiến hành thử trong nửa giờ sau khi cắt mẫu. Đo chiều sài mẫu thử chính xác đến 0,5 mm (khi đo, phải bảo đảm đặt mẫu phẳng và thẳng).

Sau khi đo, đặt mẫu vào bể nước điều nhiệt có nhiệt độ (50 ± 1) 0C trong (15 ± 1)phút. Dùng một giá đỡ bằng kim loại để giữ không cho mẫu chạm vào thành hoặc đáy bể. Sau thời gian nói trên, lấy mẫu ra và để nguội ở nhiệt độ (27 ± 1) 0C ít nhất trong 15 phút, tránh cầm nắm vào mẫu. Đo lại chiều dài của mẫu chính xác đến 0,5 mm.

2.9.3 Tính toán kết quả

Sự thay đổi chiều dài của mẫu (l) tính bằng % theo công thức:

l

trong đó:

lo là kích thước mẫu ban đầu, tính bằng milimét;

l1 là kích thước mẫu sau khi thử, tính bằng milimét.

Giá trị thay đổi chiều dài lớn nhất trong 3 giá trị đo được coi là sự thay đổi kích thước của mẫu ở 50 0C.

2.10. Phương pháp xác định độ bền của hoa văn ép nổi

2.10.1 Dụng cụ

Bể nước điều nhiệt ở (100 ± 1) 0C

2.10.2 Cách tiến hành

Cắt 3 mẫu, mỗi mẫu khoảng 20 cm2, một mẫu ở giữa tấm, hai mẫu còn lại cách hai đầu tấm 150 mm.

Treo các mẫu thử trong bể nước có nhiệt độ (100 ± 1) 0C ở độ sâu khoảng 50 mm trong thời gian (10 ± 1) phút. Lưu ý không để mẫu để chạm vào thành hoặc đáy bể.

Sau thời gian nói trên, lấy mẫu ra, thấm khô nước rồi xem xét mẫu thử ở nơi có đủ ánh sánh xem hoa văn ép nổi có bị thay đổi so với mẫu không xử lý như trên hay không.

2.11. Phương pháp xác định độ bám dính của mực in

2.11.1 Thiết bị, vật liệu

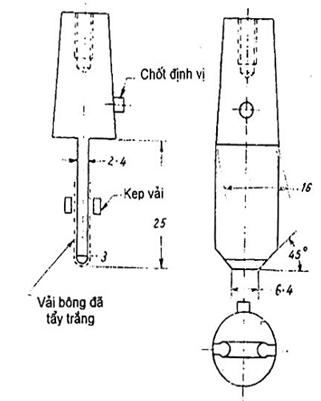

2.11.1.1 Thiết bị thử (Hình 4) gồm có: Bộ phận mài mòn (A) và một bộ phận dùng để gắn mẫu thử trên bề mặt một tấm kính phẳng (B).

Các bộ phận A và B được gắn sao cho bộ phận mài mòn chuyển động qua lại tương đối theo một đường thẳng trên mẫu thử với biên độ dao động 100 mm và tốc độ là (15 ± 2) chu kỳ trong 1 phút.

Bộ phận mài mòn (xem Hình 3) là một bộ phận bằng đồng được gắn chắn chắn vào cánh tay đòn của thiết bị sao cho đường tâm của nó vuông góc với mặt phẳng của tấm thủy tinh gắn mẫu. Cánh tay đòn của thiết bị không được ngắn hơn 230 mm, tính từ tâm của bộ phận mài mòn đến điểm trụ. Tác động một lực lên đó sao cho bộ phận mài mòn áp trên mẫu thử với một lực là 9,806 N. Dùng phương pháp thích hợp để bọc một miếng vải trắng quanh đầu của bộ phận mài mòn (xem Hình 4).

2.11.1.2 Vật liệu: Vải sợi bông tẩy trắng phải đạt các yêu cầu sau đây:

Kiểu dệt Dệt chéo

Khối lượng/đơn vị diện tích 260 g/cm2

Mật độ sợi dọc 40 sợi/cm;

Mật độ sợi ngang 25 sợi/cm;

Mật độ dài: Sợi dọc 35 TEX

Sợi ngang 38 TEX

2.11.1.3 Xà phòng: Là loại xà phòng trung tính

Kích thước tính bằng milimét

Hình 3 – Thiết bị đo độ bám dính của mực in

Hình 4 – Chi tiết đầu mài A

2.11.2 Chuẩn bị mẫu

Cắt ít nhất 3 mẫu thử có kích thước 250 mm x 50 mm từ tấm mẫu sao cho chiều dài mẫu thử song song với chiều dọc của tấm mẫu. Các mẫu thử được cắt ở vị trí thích hợp sao cho chúng chứa hết các màu sắc có trên tấm mẫu và các hoa văn phải ở các vị trí thích hợp sao cho các hoa văn này nằm trên đường chuyển động của bộ phận mài mòn.

2.11.3 Cách tiến hành

Rửa mẫu thử bằng xà phòng và nước rồi làm khô. Sau đó để mẫu ổn định ở điều kiện thử nghiệm [(27 ± 1) 0C] không ít hơn 24 giờ. Lần lượt gắn từng mẫu lên tấm kính phẳng. Không để mẫu nhăn trong quá trình thử nghiệm (cho phép căng mẫu đến 20 % theo chiều dọc trong quá trình thử nghiệm). Gắn miếng vải trắng lên bộ phận mài mòn. Vải tiếp xúc tốt với bộ phận mài mòn ở chỗ sẽ ma sát với mẫu thử. Hạ bộ phận mài mòn xuống cho tiếp xúc với mẫu thử. Tiến hành thử nghiệm với vận tốc qui định. Quan sát và ghi lại số chu kỳ chuyển động cần thiết để gây ra hư hại đối với mực in trên mẫu thử (như làm mờ hoặc bong mực in).

Tiến hành thử nghiệm đối với tất cả các mẫu

Số chu kỳ gây nên hư hại cho mực in trên mẫu chính là số chu kỳ nhỏ nhất có thể gây hư hại mẫu thử.

2.12. Phương pháp xác định phương pháp tự kết khối

2.12.1 Dụng cụ, vật liệu

- Tủ sấy;

- Tấm thủy tinh kích thước 100 mm x 75 mm x 2 mm;

- Giấy lọc Whatman;

- Tải trọng 5 kg.

2.12.2 Cách tiến hành

Cắt 6 mẫu có kích thước 125 mm x 75 mm, cố gắng tránh chạm tay vào bề mặt mẫu thử. Cắt một số lượng tương ứng giấy lọc (giấy Whatman số 1 tương ứng) có kích thước 125 mm x 7 mm và tấm thủy tinh kích thước khoảng 100 mm x 75 mm x 2 mm và tất cả được ổn định trong 2 giờ ở nhiệt độ (27 ± 2) 0C. Sau đó các mẫu thử được xếp từng cặp theo trật tự sau:

1. Tấm thủy tinh

2. Giấy lọc

3. Mẫu thử quay mặt lên

4. Mẫu thử quay mặt xuống

5. Giấy lọc

6. Tấm thủy tinh

Để thuận tiện cho việc cầm mẫu, xếp tất cả các cạnh dài 75 mm của chúng về một phía sao cho ở đầu kia, mẫu thử và giấy lọc sẽ thò khỏi hai tấm kính khoảng 25 mm.

Khi có yêu cầu có thể thử thêm 2 cặp như trên nữa, nhưng ở cặp thứ 2, hai mẫu thử được xếp hai mặt trái úp vào nhau và ở cặp thứ 3, xếp hai mặt phải của mẫu đều quay lên trên.

Đặt các cặp (mẫu thử - giấy lọc – kính) như trên vào tủ sấy, đặt một tải trọng 5 kg lên trên mỗi cặp rồi sấy ở nhiệt độ (50 ± 1) 0C trong 24 giờ. Sau thời gian đó, bỏ tải trọng ra và lấy các cặp ra khỏi tủ sấy để nguội ở nhiệt độ (27 ± 1) 0C trong khoảng thời gian không ít hơn 2 giờ nhưng không quá 24 giờ. Sau đó thận trọng lấy các cặp mẫu thử ra, đặt trên mặt phẳng ngang rồi tiến hành tách 2 mẫu thử ra bằng một ... tách chậm và đều.

Khuynh hướng tự kết khối của mẫu thử được đánh giá như sau:

- Không tự kết khối: Hai mẫu thử không dính vào nhau, được tách ra một cách dễ dàng;

- Kết khối nhẹ: hai mẫu thử bị dính nhẹ nhưng khi tách ra bề mặt không bị hư hại;

- Tự kết khối: hai mẫu dính vào nhau và khi tách ra bề mặt bị hư hại.