Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 6305-6:2013 (ISO 6182-6:2006) về Phòng cháy chữa cháy - Hệ thống Sprinkler tự động - Phần 6 - Yêu cầu và phương pháp thử đối với van một chiều

TIÊU CHUẨN QUỐC GIA

TCVN 6305-6:2013

ISO 6182-6:2006

PHÒNG CHÁY CHỮA CHÁY - HỆ THỐNG SPRINKLER TỰ ĐỘNG - PHẦN 6: YÊU CẦU VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI VAN MỘT CHIỀU

Fire protection - Automatic sprinkler systems - Part 6: Requirements and test methods for check valves

Lời nói đầu

TCVN 6305-6:2013 hoàn toàn tương đương với ISO 6182-6:2006

TCVN 6305-6:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 21 Thiết bị phòng cháy chữa cháy biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị. Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 6305 (ISO 6182) Phòng cháy chữa cháy - Hệ thống sprinkler tự động bao gồm 12 phần sau:

- TCVN 6305-1:2007 (ISO 6182-1:2004) - Phần 1: Yêu cầu và phương pháp thử đối với spinkler

- TCVN 6305-2:2007 (ISO 6182-2:2005) - Phần 2: Yêu cầu và phương pháp thử đối với van báo động kiểu ướt, bình làm trễ và chuông nước

- TCVN 6305-3:2007 (ISO 6182-3:2005) - Phần 3: Yêu cầu và phương pháp thử đối với van ống khô

- TCVN 6305-4:1997 (ISO 6182-4:1993) - Phần 4: Yêu cầu và phương pháp thử đối với cơ cấu mở nhanh

- TCVN 6305-5:2009 (ISO 6182-5:2006) - Phần 5: Yêu cầu và phương pháp thử đối với van tràn

- TCVN 6305-6:2013 (ISO 6182-6:2006) - Phần 6: Yêu cầu và phương pháp thử đối với van một chiều

- TCVN 6305-7:2006 (ISO 6182-7:2004) - Phần 7: Yêu cầu và phương pháp thử đối với sprinkler phản ứng nhanh ngăn chặn sớm (ESFP).

- TCVN 6305-8:2013 (ISO 6182-8:2006 - Phần 8: Yêu cầu và phương pháp thử đối với van báo động khô tác động trước

- TCVN 6305-9:2013 (ISO 6182-9:2005 - Phần 9: Yêu cầu và phương pháp thử đối với đầu phun sương

- TCVN 6305-10:2013 (ISO 6182-10:2006) - Phần 10: Yêu cầu và phương pháp thử đối với Sprinkler trong nhà

- TCVN 6305-11:2006 (ISO 6182-11:2004) - Phần 11: Yêu cầu và phương pháp thử đối với giá treo ống

- TCVN 6305-12:2013 (ISO 6182-12:2010) - Phần 12: Yêu cầu và phương pháp thử đối với bộ phận có rãnh ở đầu mút dùng cho hệ thống đường ống thép.

PHÒNG CHÁY CHỮA CHÁY - HỆ THỐNG SPRINKLER TỰ ĐỘNG - PHẦN 6: YÊU CẦU VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI VAN MỘT CHIỀU

Fire protection - Automatic sprinkler systems - Part 6: Requirements and test methods for check valves

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các yêu cầu về tính năng, phương pháp thử và ghi nhãn đối với các van một chiều được sử dụng trong các hệ thống chữa cháy tự động.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (bao gồm cả các sửa đổi).

TCVN 2229 (ISO 188), Cao su lưu hóa hoặc nhiệt dẻo - Phép thử già hóa nhanh và độ bền chịu nhiệt.

TCVN 4509 (ISO 37), Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất - giãn dài khi kéo.

TCVN 7701-1 (ISO 7-1), Ren ống dùng cho mối nối kín áp được chế tạo bằng ren - Phần 1: Ký hiệu, kích thước và dung sai.

ISO 898-1, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs (Cơ tính của các chi tiết kẹp chặt bằng thép cacbon và thép hợp kim - Phần 1: Bulông, vít, vít cấy).

ISO 898-2, Mechanical properties of fasteners -- Part 2: Nuts with specified proof load values - Coarse thread (Cơ tính của các chi tiết kẹp chặt - Phần 2: Đai ốc có giá trị tải trọng thử qui định - Ren bước lớn).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1. Van một chiều (check valve)

Van cho phép dòng nước chảy theo một chiều và ngăn ngừa dòng nước chảy theo chiều ngược lại.

CHÚ THÍCH: các van này được chế tạo có các đầu nối ống hoặc có thể theo kiểu bánh quế.

3.2. Lá van (clapper)

Một kiểu bộ phận bịt kín.

CHÚ THÍCH: Xem 3.8.

3.3. Vật liệu chống ăn mòn (corrosion-resistant material)

Đồng đỏ, đồng thau, kim loại Monel, thép không gỉ austênit hoặc tương đương hoặc vật liệu chất dẻo phù hợp với các yêu cầu của tiêu chuẩn này.

3.4. Vận tốc dòng chảy (flow velocity)

Vận tốc dòng nước chảy qua van được biểu thị bằng vận tốc tương đương của dòng nước chảy qua một ống có cùng một cỡ kích thước danh nghĩa như của van

3.5. Áp suất làm việc định mức (rated working pressure)

Áp suất làm việc lớn nhất tại đó van được dự định làm việc.

3.6. Điều kiện sẵn sàng (ready condition)

Điều kiện đặt (set condition)

Trạng thái của một van có bộ phận bịt kín ở vị trí được đóng kín hoặc vị trí được chỉnh đặt với sự tác động của áp suất làm việc và áp suất của hệ thống.

3.7. Chi tiết đàn hồi được gia cường (reinforced elastomeric element)

Thành phần của lá van hoặc các đệm kín mặt tựa của van bằng liệu composit.

3.8. Bộ phận bịt kín (sealing assembly)

Phần tử bịt kín chính di động (như là một lá van) của van để ngăn ngừa dòng nước chảy ngược lại và duy trì áp suất không khí trong đường ống của hệ thống.

3.9. Vòng tựa của bộ phận bịt kín (sealing assembly seat ring)

Phần tử bịt kín cố định của van để ngăn ngừa dòng nước chảy ngược lại và duy trì áp suất không khí trong đường ống của hệ thống.

3.10. Áp suất làm việc (service pressure)

Áp suất tĩnh của nước tại cửa vào của van khi van ở trong điều kiện sẵn sàng.

3.11. Van một chiều kiểu bánh quế (wafer check valve)

Van có các kích thước bên ngoài của thân và đầu nối mặt mút nhỏ hơn đường kính vòng tròn tiếp xúc bên trong với các bulông kẹp chặt các mặt bích có cùng kích thước danh nghĩa.

CHÚ THÍCH: Sử dụng một bộ các vít cấy trên mặt bích có đủ chiều dài để lắp qua van một chiều kiểu bánh quế giữa các mặt bích đối tiếp của ống.

4. Yêu cầu

4.1. Cỡ kích thước danh nghĩa

Cỡ kích thước danh nghĩa của van một chiều phải là đường kính danh nghĩa của các đầu nối vào và ra, nghĩa là cỡ ống được nối ghép với đầu nối. Các cỡ danh nghĩa là: 25 mm, 32 mm, 40 mm, 50 mm, 65 mm, 80 mm, 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm hoặc 400 mm. Đường kính của đường dẫn nước qua vòng tựa của bộ phận bịt kín có thể nhỏ hơn cỡ danh nghĩa.

4.2. Đầu nối

4.2.1. Tất cả các đầu nối phải được thiết kế cho sử dụng ở áp suất làm việc định mức của van.

4.2.2. Các kích thước của tất cả các đầu nối phải tuân theo các yêu cầu áp dụng của các tiêu chuẩn quốc gia. Nếu không có tiêu chuẩn quốc gia, sử dụng các tiêu chuẩn quốc tế.

4.3. Áp suất làm việc định mức

4.3.1. Áp suất làm việc định mức không được nhỏ hơn 1,2 MPa (12 bar).

4.3.2. Các đầu nối vào và ra có thể được chế tạo cho áp suất làm việc thấp hơn để thích hợp với thiết bị lắp đặt với điều kiện là van được ghi nhãn với áp suất làm việc thấp hơn.

4.4. Thân và nắp

4.4.1. Thân và nắp van phải được chế tạo bằng vật liệu có độ bền chống ăn mòn tương đương với gang.

4.4.2. Các chi tiết kẹp chặt nắp van phải được chế tạo bằng thép, thép không gỉ, titan hoặc các vật liệu khác có cơ lý tính tương đương.

4.4.3. Nếu các vật liệu phi kim loại (khác với các đệm kín và vòng bít) hoặc kim loại có điểm nóng chảy thấp hơn 800oC tạo thành một phần của thân hoặc nắp van thì cụm van phải được thử phơi trên ngọn lửa như đã qui định trong 6.9. Theo sau thử phơi trên ngọn lửa, bộ phận bịt kín phải mở được một cách tự do và hoàn toàn và van phải chịu được thử nghiệm áp suất thủy tinh như đã qui định trong 6.7.1 mà không có biến dạng dư hoặc hư hỏng.

4.4.4. Không thể lắp ráp được van với nắp ở vị trí chỉ thị không đúng hướng của dòng chảy hoặc ngăn cản sự vận hành đúng của van.

4.4.5. Van có khối lượng lớn hơn 25 kg phải được trang bị nắp tiếp cận, tai móc để nâng hoặc bulông vòng để dễ dàng cho việc sử dụng.

4.5. Độ bền

4.5.1. Van đã được lắp ráp có bộ phận bịt kín được khóa không mở được phải chịu được áp suất thủy tĩnh bên trong bằng bốn lần áp suất làm việc định mức trong thời gian 5 min mà không bị phá hủy khi được thử nghiệm phù hợp với 6.7.1

4.5.2. Tải trọng thiết kế tính toán của bất cứ chi tiết kẹp chặt nào, khi bỏ qua lực yêu cầu để ép đệm kín, không được vượt quá giới hạn bền kéo nhỏ nhất được qui định trong ISO 898-1 và ISO 898-2, khi van được tăng áp đến bốn lần áp suất làm việc định mức. Diện tích chịu tác động của áp suất phải được tính toán như sau:

a) Nếu sử dụng đệm kín có sự tiếp xúc toàn bộ mặt mút, diện tích chịu tác động của áp lực là diện tích mở rộng ra đến đường được xác định bởi cạnh trong của các bulông.

b) Nếu sử dụng đệm kín dạng vòng hoặc vòng bịt chữ "O", diện tích chịu tác động của áp lực là diện tích mở rộng ra đến đường tâm của đệm kín hoặc vòng bịt chữ "O".

4.6. Tiếp cận để bảo dưỡng

Phải có phương tiện để cho phép tiếp cận các bộ phận làm việc và tháo bộ phận bịt kín. Bất cứ phương pháp nào được sử dụng cũng nên cho phép một người thực hiện nhanh công việc bảo dưỡng với thời gian dừng máy là tối thiểu.

4.7. Bộ phận cấu thành

4.7.1. Bất cứ chi tiết hoặc bộ phận nào thường được tháo ra trong quá trình bảo dưỡng phải được thiết kế sao cho không thể lắp lại sai khi không có chỉ dẫn nhìn thấy được ở bên ngoài khi đưa van vào làm việc trở lại.

4.7.2. Trừ các mặt tựa của van, tất cả các chi tiết được dự định thay thế tại hiện trường phải có khả năng tháo ra và lắp lại được khi sử dụng các dụng cụ tháo lắp thông thường sẵn có trên thị trường.

4.7.3. Tất cả các chi tiết hoặc bộ phận không được tách rời ra trong quá trình vận hành của van.

4.7.4. Hư hỏng của các vòng bít bộ phận bịt kín không được ngăn cản sự mở van

4.7.5. Các bề mặt tựa của các bộ phận bịt kín phải có độ bền chống ăn mòn tương đương với đồng bronz và có chiều rộng cho tiếp xúc bề mặt đủ để chịu được độ mài mòn và rách thông thường, do cách sử dụng không hợp lý, các ứng suất nén và hư hỏng do cặn bẩn trong đường ống hoặc các chất lạ do nước mang theo tạo ra.

4.7.6. Các lò xo không được nứt gãy hoặc bị phá hủy trong 50 000 chu kỳ vận hành bình thường khi được thử nghiệm phù hợp với 6.2

4.7.7. Khi định mở rộng, bộ phận bịt kín phải có khả năng chịu được sự chặn lại. Điểm tiếp xúc phải được bố trí sao cho va đập hoặc phản lực của dòng nước không lắm xoắn, uốn cong một cách vĩnh viễn hoặc làm đứt gãy các chi tiết của van.

4.7.8. Khi cần có chuyển động quay hoặc trượt, chi tiết hoặc ổ trục của nó phải được chế tạo bằng vật liệu chống ăn mòn. Các vật liệu không có đủ độ bền chống ăn mòn phải được lắp với các bạc lót hoặc các chi tiết khác được chế tạo bằng các vật liệu chống ăn mòn tại các điểm ở đó cần có khe hở cho chuyển động.

4.8. Sự rò rỉ

4.8.1. Không được có rò rỉ, biến dạng dư hoặc phá hủy đối với van khi chịu tác động của áp suất bên trong bằng hai lần áp suất làm việc định mức trong thời gian 5 min với bộ phận bịt kín được mở khi được thử phù hợp với 6.7.1

4.8.2. Không được phép có rò rỉ, biến dạng dư hoặc phá hủy đối với van khi chịu tác động của áp suất bên trong bằng hai lần áp suất làm việc định mức ở phía đầu mút cuối dòng với bộ phận bịt kín được đóng kín trong thời gian 5 min và đầu mút phía đầu dòng được thông hơi khi được thử phù hợp với 6.7.2

4.8.3. Không được phép có rò rỉ, biến dạng dư hoặc phá hủy đối với van khi chịu tác động của áp suất bên trong tương đương với cột áp của cột nước cao 1,5 m ở phía đầu mút cuối dòng với bộ phận bịt kín được đóng kín trong thời gian 16 h và đầu mút phía đầu dòng được thông hơi khi được thử phù hợp với 6.7.3.

4.9. Bộ phận phi kim loại (trừ các đệm kín và vòng bít)

4.9.1. Sau khi thử lão hóa các chi tiết như đã qui định trong 6.4 và 6.5 bằng một bộ các mẫu thử riêng biệt, van phải đáp ứng các yêu cầu của 4.8 khi được thử phù hợp với 6.7.2.

4.9.2. Không được có rạn nứt, cong vênh, rão hoặc các dấu hiệu hư hỏng khác có thể ngăn cản sự vận hành đúng của van.

4.10. Các chi tiết của bộ phận bịt kín

4.10.1. Vòng bịt kín được chế tạo bằng vật liệu cao su tổng hợp (elastome) hoặc các vật liệu đàn hồi khác (sau đây gọi chung là vật liệu đàn hồi) không được bám dính vào bề mặt đối tiếp khi được thử phù hợp với 6.3.1. Khi sử dụng cùng một kết cấu mặt tựa cho nhiều hơn một cỡ van thì được phép chỉ thử nghiệm cỡ van có ứng suất cao nhất trên bề mặt tựa.

4.10.2. Bất cứ dạng vòng bịt kín bằng vật liệu đàn hồi không được gia cường nào cũng phải có các tính chất sau khi được thử phù hợp với 6.3.2 và các phần thích hợp của TCVN 4509 (ISO 37).

a) Độ biến dạng dư lớn nhất là 5 mm khi một đoạn có chiều dài 25 mm giữa các vạch dấu được kéo giãn ra đến 75 mm, giữ trong thời gian 2 min và được đo sau 2 min khi đã được thả ra;

b) hoặc

1) Giới hạn bền kéo nhỏ nhất 10MPa (100 bar) và độ giãn dài giới hạn nhỏ nhất 300 % (25 mm đến 100 mm)

2) Giới hạn bền kéo nhỏ nhất 15 MPa (150 bar) và độ giãn dài giới hạn nhỏ nhất 200% (25 mm đến 75 mm)

c) Sau khi phơi 96 h trong oxy ở nhiệt độ (70 ± 1,5) oC và áp suất 2,0 MPa (20 bar), giới hạn bền kéo và độ giãn dài giới hạn không được nhỏ hơn 70 % các tính chất tương ứng của mẫu thử không được gia nhiệt trong oxy và bất cứ thay đổi nào về độ cứng cũng không được lớn hơn 5 đơn vị độ cứng durometer, loại A;

d) Sau khi ngâm 70 h trong nước cất ở nhiệt độ (97,5 ± 2,5) oC, giới hạn bền kéo và độ giãn dài giới hạn không được nhỏ hơn 70%, các tính chất tương ứng của mẫu thử không được đốt nóng trong nước và sự thay đổi về thể tích của các mẫu thử không được lớn hơn 20 %.

4.10.3. Chi tiết bín kín bằng vật liệu đàn hồi được gia cường phải có khả năng chịu uốn mà không nứt hoặc đứt gãy và phải có sự thay đổi về giãn nở thể tích không lớn hơn 20 % khi được thử phù hợp với 6.3.3.

4.10.4. Các bề mặt bịt kín phải ngăn ngừa được sự rò rỉ nước khi van được thử phù hợp với 6.9.

4.10.5. Đối với vật liệu composit của một hợp chất đàn hồi có một hoặc nhiều thành phần khác nhau thì giới hạn bền kéo của tổ hợp ít nhất phải bằng hai lần giới hạn bền kéo của riêng vật liệu đàn hồi.

4.11. Khe hở

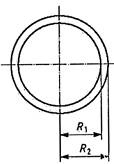

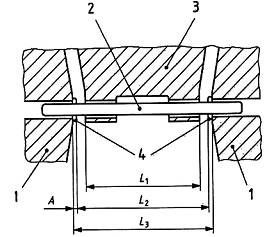

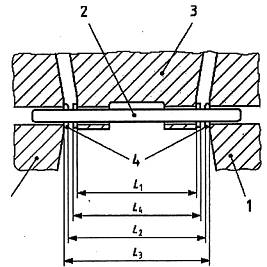

4.11.1. Khe hở theo bàn kính giữa cụm đệm bịt kín có khớp bản lề và các thành bên trong ở mỗi vị trí, trừ vị trí được mở rộng không được nhỏ hơn 12 mm đối với các thân bằng gang đúc và không được nhỏ hơn 6 mm đối với thân và bộ phận bịt kín bằng gang hoặc thép có các lớp phủ bảo vệ chống ăn mòn được thử nghiệm phù hợp với 6.14, kim loại màu, thép không gỉ hoặc các vật liệu có cơ lý tính và độ bền chống ăn mòn tương đương. Xem Hình 1a).

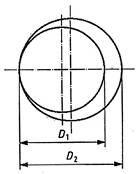

4.11.2. Phải có khe hở theo đường kính không nhỏ hơn 6 mm giữa các cạnh bên trong của vòng tựa và các chi tiết kim loại của bộ phận bịt kín có khớp bản lề khi van ở vị trí đóng kín. Xem Hình 1b).

4.11.3. Bất cứ không gian nào trong đó bộ phận bịt kín có thể bị kẹt vỡ ra bên ngoài mặt tựa không được có độ sâu nhỏ hơn 3 mm.

4.11.4. Khe hở theo đường kính (D2 - D1) giữa chốt bản lề và các ổ trục của nó không được nhỏ hơn 0,125 mm. Xem Hình 1b).

4.11.5. Tổng khe hở chiều trục giữa các bề mặt của bản lề lá van của ổ trục thân van liền kề (L2 - L1) không được nhỏ hơn 0,25 mm. Xem Hình 1c).

|

|

|

|

a) Khe hở theo bán kính CR = R2 - R1 |

b) Khe hở theo đường kính CD = D2 - D1 |

|

|

|

|

c) Khe hở chiều trục tổng, CTA CTA = L2 - L1; Khe hở A = (L3 - L2)/2 |

d) Các kích thước bạc lót bên trong CTA = L2 - L4; Khe hở A = (L3 - L2)/2 + (L4 - L1)/2 |

|

CHÚ DẪN 1 Thân van 2 Chốt 3 Bộ phận bịt kín 4 Các bạc lót |

|

|

Hình 1 - Khe hở |

|

4.11.6. Bất cứ các chi tiết dẫn hướng chuyển động tịnh tiến qua lại nào cần thiết cho mở van phải có khe hở nhỏ nhất theo đường kính không nhỏ hơn 0,7 mm ở đoạn trên đó chi tiết di động đi vào chi tiết cố định và không nhỏ hơn 0,05 mm ở đoạn của chi tiết di động liên tục tiếp xúc với chi tiết cố định ở vị trí sẵn sàng.

4.11.7. Các bạc lót dẫn hướng của bộ phận bịt kín hoặc các ổ chốt bản lề phải nhô ra theo chiều trục một khoảng đủ để duy trì khe hở giữa các chi tiết bằng kim loại màu nhỏ hơn 1,5 mm (khe hở A). Cho phép có khe hở nhỏ hơn 1,5 mm ở các chi tiết liền kề bằng đồng bronz, đồng thau, kim loại monel, thép không gỉ austinit, titan hoặc các vật liệu chống ăn mòn tương tự. Khi độ bền chống ăn mòn của các chi tiết bằng thép được cung cấp bởi lớp phủ bảo vệ thì các chi tiết không được có các dấu hiệu hư hỏng của lớp phủ nhìn thấy được như sự phồng rộp, sự tách lớp, sự tạo thành vảy hoặc sức cản chuyển động tăng lên khi được thử phù hợp với 6.10.

4.12. Tổn thất thủy lực do ma sát

Tổn thất áp suất lớn nhất qua van ở lưu lượng thích hợp được cho trong Bảng 1 khi được thử theo phương pháp 6.6, không được vượt quá 0,08 MPa (0,8 bar). Nếu tổn thất áp suất vượt quá 0,02 MPa (0,2 bar) thì tổn thất áp suất phải được ghi nhãn trên van. Xem 7.3 j). Tổn thất áp suất không được vượt quá 0,08 MPa (0,8 bar) đối với van một chiều kiểu nâng.

Bảng 1 - Các lưu lượng yêu cầu cho xác định độ sụt áp

|

Cỡ kích thước danh

nghĩa |

Lưu lượng |

|

40 |

700 |

|

50 |

600 |

|

65 |

800 |

|

80 |

1300 |

|

100 |

2200 |

|

125 |

3500 |

|

150 |

5000 |

|

200 |

8700 |

|

250 |

14000 |

|

300 |

19800 |

4.13. Độ bền lâu

Van và các chi tiết di động của nó không được có dấu hiệu biến dạng, rạn nứt, tháo lỏng, tách rời ra hoặc các dấu hiệu hư hỏng khác sau 30 min cho dòng nước chảy qua phù hợp với 6.6.

5. Thử nghiệm trong sản xuất và kiểm tra chất lượng

5.1. Nhà sản xuất phải có trách nhiệm thực hiện và duy trì chương trình kiểm tra chất lượng để bảo đảm rằng sản xuất tiếp tục đáp ứng các yêu cầu của tiêu chuẩn này theo cùng một cách thức như đối với các mẫu thử nghiệm lúc ban đầu.

5.2. Mỗi van được chế tạo phải qua thử nghiệm thủy tĩnh đối với thân van trong thời gian không ít hơn 1 min ở áp suất bằng hai lần áp suất làm việc định mức và không có rò rỉ.

5.3. Theo sau thử nghiệm thủy tĩnh đối với thân van trong 5.2, mỗi van được chế tạo ra phải vượt qua thử nghiệm vận hành về sự vận hành đúng.

5.4. Mỗi van được chế tạo ra phải chịu được áp suất thủy tĩnh bên trong bằng hai lần áp suất làm việc định mức tác động vào phía cuối dòng của bộ phận bịt kín mà không có rò rỉ ở mặt tựa của van.

6. Thử nghiệm

6.1. Mẫu thử

Phải thực hiện các thử nghiệm sau cho một mẫu thử đại diện cho mỗi cỡ van.

6.2. Thử nghiệm lò xo và màng chắn

Lò xo hoặc màng chắn ở vị trí lắp đặt bình thường phải được thử với 50 000 chu kỳ vận hành bình thường trong không khí hoặc nước. Các chi tiết không được vận hành ở tốc độ vượt qua 6 chu kỳ mỗi phút. Đối với các lò xo của bộ phận bịt kín, bộ phận bịt kín phải được quay ở ngoài mặt tựa một góc 45o và lại từ từ trở về vị trí đóng kín. Đối với các lò xo của van tràn (by bass) bên trong, van tràn phải được vận hành từ vị trí mở hoàn toàn tới vị trí đóng kín hoàn toàn. Các màng chắn phải uốn được từ vị trí mở bình thường tới vị trí đóng kín bình thường.

6.3. Thử nghiệm các chi tiết bịt kín

6.3.1. Thử nhả

Với van ở vị trí làm việc bình thường và bộ phận bịt kín ở vị trí đóng kín, cho áp suất thủy tĩnh 0,35 MPa (3,5 bar) tác động lên đầu vào của van trong thời gian 90 ngày. Trong khoảng thời gian này, nhiệt độ của nước phải được duy trì ở 87 oC ± 2o C bằng bộ đốt nóng nhúng chìm trong nước hoặc bộ phận đốt nóng thích hợp khác. Phải có phương tiện để duy trì đầu ra của van ở áp suất khí quyển.

Khi hoàn thành giai đoạn thử này, phải xả nước ra khỏi van và phải cho van nguội đi tới nhiệt độ môi trường xung quanh trong thời gian ít nhất là 24 h. Với đầu ra của van ở áp suất khí quyển, cho áp suất thủy tĩnh 0,035 MPa (0,35 bar) tác động dần dần vào đầu vào của van. Bộ phận bịt kín phải di chuyển ra khỏi mặt tựa và không có chi tiết nào của vòng bịt kín có màu khác, được bám dính vào bề mặt đối tiếp.

Khi sử dụng cùng một kết cấu đệm kín cho nhiều hơn một cỡ van thì chỉ phải thử nghiệm cỡ mẫu thử có ứng suất cao nhất trên mặt tựa này.

6.3.2. Thử nghiệm chi tiết bịt kín đàn hồi không được gia cường

Chuẩn bị 16 mẫu thử phù hợp với TCVN 4509 (ISO 37). Phải sử dụng bốn mẫu thử để đáp ứng mỗi một trong các yêu cầu sau:

a) 4.10.2a)

b) 4.10.2b) 1) hoặc b)2);

c) 4.10.2c);

d) 4.10.2d).

6.3.3. Thử nghiệm chi tiết bịt kín đàn hồi được gia cường

Phải đo thể tích của tám chi tiết bịt kín đàn hồi được gia cường. Bốn mẫu thử phải được phơi trong môi trường oxy phù hợp với TCVN 2229 (ISO 188) ở áp suất 2 MPa (20 bar) trong thời gian 96 h ở 70oC. Bốn mẫu thử còn lại phải được nhúng chìm trong nước cất đun sôi trong thời gian 70 h. Sau khi phơi, các mẫu thử phải được để nguội tới nhiệt độ phòng trong thời gian ít nhất là 24h.

Phải đo thể tích của mẫu thử. Sau đó mỗi mẫu thử phải được uốn cong bằng tay ba lần theo cùng một chiều xung quanh một thanh có đường kính bằng từ bốn đến năm lần chiều dày của vật liệu.

6.4. Thử lão hóa trong nước ấm đối với các chi tiết phi kim loại (trừ các đệm kín và vòng bít)

Phải nhúng chìm bốn mẫu chưa qua thử nghiệm của mỗi chi tiết phi kim loại trong nước máy sinh hoạt ở nhiệt độ 87o C ± 2o C trong thời gian 180 ngày.

Nếu một vật liệu không thể chịu được nhiệt độ đã chỉ dẫn mà không mềm đi, biến dạng hoặc hư hỏng quá mức thì phải tiến hành thử lão hóa trong nước ấm ở nhiệt độ thấp hơn, nhưng không nhỏ hơn 70 oC trong thời gian dài hơn. Tính toán thời gian phơi theo phương trình (1):

t = 74857e-0,0693T (1)

trong đó

t là thời gian phơi, tính bằng ngày;

e là cơ số của logarit tự nhiên (=2,7183);

T là nhiệt độ thử nghiệm, tính bằng oC.

CHÚ THÍCH: Phương trình này dựa trên qui tắc 10oC, nghĩa là đối với mỗi lần tăng 10oC, tốc độ của phản ứng hóa học được tăng lên xấp xỉ gấp đôi. Khi áp dụng cho lão hóa chất dẻo, giả thiết rằng tuổi thọ ở nhiệt độ t, tính bằng oC bằng một nữa tuổi thọ ở (t - 10oC).

Các mẫu thử phải được lấy ra khỏi nước và được phép để nguội tới nhiệt độ phòng để kiểm tra trong thời gian tối thiểu là 24 h. Các chi tiết phải được kiểm tra về rạn nứt, cong vênh, rão hoặc các dấu hiệu hư hỏng khác có thể ngăn cản sự vận hành đúng của cơ cấu. Sau đó, các chi tiết được lắp ráp vào các van và phải tuân theo các yêu cầu của 4.8.1 khi được thử phù hợp với 6.7.1.

6.5. Thử lão hóa trong lò sấy không khí đối với các chi tiết phi kim loại (trừ các đệm kín và vòng bít)

Phải thử lão hóa bốn mẫu chưa qua thử nghiệm của mỗi chi tiết phi kim loại trong lò sấy không khí ở 120oC ± 2oC trong thời gian 180 ngày. Các mẫu thử phải được thử tiếp xúc với các vật liệu đối chứng (mating materials) trong điều kiện ứng suất có thể so sánh được với sử dụng dự định ở áp suất làm việc định mức.

Các chi tiết phải được đỡ để chúng không tiếp xúc với nhau hoặc tiếp xúc với các thành bên của lò.

Nếu một vật liệu không thể chịu được nhiệt độ đã chỉ dẫn mà không mềm đi hoặc biến dạng quá mức thì phải tiến hành thử lão hóa trong lò sấy không khí ở nhiệt độ thấp hơn, nhưng không nhỏ hơn 70oC trong thời gian dài hơn. Tính toán thời gian phơi theo phương trình (2):

t= 737000 e-0,0693T (2)

trong đó

t là khoảng thời gian phơi, tính bằng ngày;

e là cơ số của logarit tự nhiên (=2,7183);

T là nhiệt độ thử nghiệm, tính bằng oC.

CHÚ THÍCH: Phương trình này dựa trên qui tắc 10oC, nghĩa là đối với mỗi lần tăng 10oC, tốc độ của phản ứng hóa học được tăng lên xấp xỉ gấp đôi. Khi áp dụng cho lão hóa chất dẻo, giả thiết rằng tuổi thọ ở nhiệt độ t, tính bằng oC, bằng một nửa tuổi thọ ở (t - 10oC).

Các mẫu thử phải được lấy ra khỏi nước và được phép để nguội tới nhiệt độ phòng để kiểm tra trong thời gian tối thiểu là 24 h. Các chi tiết phải được kiểm tra về rạn nứt, cong vênh, rão hoặc các dấu hiệu hư hỏng khác có thể ngăn cản sự vận hành đúng của cơ câu. Sau đó, các chi tiết được lắp ráp vào các van và phải tuân theo các yêu cầu của 4.8.1 khi được thử phù hợp với 6.7.1.

6.6. Thử tổn thất thủy lực do ma sát

Lắp đặt van trong thiết bị thử khi sử dụng đường ống có cùng một đường kính danh nghĩa (xem 4.1). Sử dụng dụng cụ đo áp suất chênh có độ chính xác ± 2%. Đo và ghi lại áp suất chênh qua van ở phạm vi các lưu lượng trên và dưới các lưu lượng được chỉ dẫn trong Bảng 1. Thay thế van trong thiết bị thử bằng một đoạn ống có cùng cỡ kích thước danh nghĩa và đo áp suất chênh lệch trên cùng một phạm vi các lưu lượng. Bằng phương pháp đồ thị, xác định độ sụt áp ở các lưu lượng được chỉ dẫn trong Bảng 1. Ghi lại tổn thất thủy lực do ma sát là độ chênh lệch giữa độ sụt áp qua van và độ sụt áp qua ống thay thế.

6.7. Thử rò rỉ và biến dạng

6.7.1. Thử rò rỉ qua thân van

Lắp đặt van trên thiết bị thử áp suất với bộ phận bịt kín ở vị trí mở, bịt kín tất cả các lỗ trong thân van. Cho áp suất thủy tĩnh bằng hai lần áp suất làm việc định mức trong thời gian 5 min và kiểm tra sự rò rỉ của van trong thời gian này. van phải tuân theo các yêu cầu của 4.8.1.

6.7.2. Thử nghiệm bộ phận bịt kín

Phía đầu dòng của van được thông hơi với khí quyển. Cho áp suất thủy tĩnh bằng hai lần áp suất làm việc định mức tác động vào phía cuối dòng của bộ phận bịt kín và duy trì áp suất này trong thời gian 5 min. Trong quá trình chịu tác động của áp suất thủy tĩnh, không được rò rỉ ngang qua bộ phận bịt kín.

6.7.3. Thử rò rỉ bằng cột nước

Lắp đặt đầu nối ra của van với một ống đứng hở một đầu. Với cụm lá van ở vị trí đóng kín, đổ nước vào ống đứng tới mức 1,5 m phía trên tâm của bộ phận bịt kín. Thử nghiệm van ở vị trí dự định sử dụng của nó hoặc vị trí sử dụng và kiểm tra sự rò rỉ sau thử nghiệm trong thời gian 16 h. Kiểm tra van trong thời gian này về các dấu hiệu của sự rò rỉ.

6.8. Thử độ bền của thân van

Để thực hiện thử nghiệm này, các bulông, đệm kín và vòng bít được sản xuất theo tiêu chuẩn có thể được thay thế bằng các chi tiết có khả năng chịu được áp suất thử. Các đầu nối vào và ra của van phải được bịt kín hoặc nút kín một cách thích hợp.

Phải có một mối nối để tăng áp suất thủy tĩnh cho van mẫu thử đã được lắp ráp tại đầu nối vào và có phương tiện để thông hơi và tăng áp suất cho chất lỏng tại đầu nối ra. Với độ mở của bộ phận bịt kín được khóa lại, cụm van mẫu thử phải được tăng áp suất thủy tĩnh bên trong tới bốn lần áp suất làm việc định mức nhưng không nhỏ hơn 4,8 MPa (48 bar) trong thời gian 5 min. Van phải tuân theo các yêu cầu của 4.5.1

6.9. Thử tiếp xúc với lửa

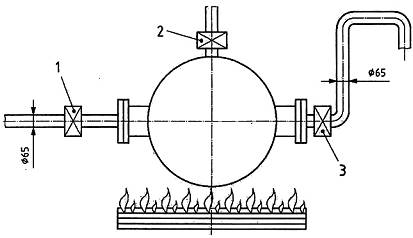

Lắp đặt van nằm ngang với các lỗ thân van được bịt kín như chỉ dẫn trên Hình 2. Mở các van ngắt A và B. Đổ đầy nước vào đường ống và van. Mở van thử nghiệm để thông với không khí.

Đóng kín các van A và B

Đặt một khay có lửa cháy với diện tích không nhỏ hơn 1 m2 vào vị trí bên dưới và ở giữa van mẫu thử. Đổ một khối lượng nhiên liệu thích hợp vào trong khay để tạo ra nhiệt độ trung bình của không khí từ 800 oC đến 900o C ở xung quanh van trong thời gian 15 min sau khi đã đạt được nhiệt độ 800 oC.

Đo nhiệt độ bằng một cặp nhiệt điện được đặt cách bề mặt của van mẫu thử 10 mm trên mặt phẳng nằm ngang song song với đường trục của van và tại trung điểm của khoảng cách giữa các đầu nối lắp đặt.

CHÚ Ý: Phải bảo đảm giữ cho van thử nghiệm mở thông với khí quyển để tránh hình thành bất cứ áp suất nào.

Đốt cháy nhiên liệu và 15 min sau khi đạt tới 800 oC lấy khay có lửa cháy ra hoặc dập tắt ngọn lửa. Trong vòng 1 min khi dập tắt ngọn lửa hoặc lấy khay lửa cháy ra, bắt đầu làm nguội van mẫu thử bằng phun dòng nước 100 L/min chảy qua đường ống trong 1 min. Van mẫu thử được thử nghiệm với áp suất thủy tĩnh bên trong bằng phương pháp trong 6.7.1. Các đệm kín và vòng bít có thể được thay thế cho thử nghiệm thủy tĩnh này. Van phải tuân theo các yêu cầu của 4.4.2

Kích thước tính bằng milimet

CHÚ DẪN

1 Van ngắt A

2 Van thử nghiệm

3 Van ngắt B

Hình 2 - Thiết bị thử tiếp xúc với lửa

6.10. Thử ăn mòn trong sương mù của dung dịch natri clorua (sương muối)

6.10.1. Thuốc thử

Dung dịch natri clorua (muối ăn) gồm (20 ± 1) % theo khối lượng natri clorua trong nước cất, độ pH từ 6,5 đến 7,2 và có mật độ từ 1,126 g/ml đến 1.157 g/ml ở (35 ± 2)o C.

6.10.2. Thiết bị

Buồng sương muối có dung tích tối thiểu là 0,43 m3, được lắp với một thùng chứa tuần hoàn và các vòi hút để cung cấp sương muối và các phương tiện để lấy mẫu và điều chỉnh môi trường trong buồng.

6.10.3. Qui trình thử

Tháo nắp (nếu được lắp) khỏi van báo động. Đỡ van báo động và nắp van báo động trong buồng sương muối sao cho dung dịch không tập trung lại trong bất cứ các hốc nào và phơi van báo động cùng với nắp vào sương muối bằng cách cung cấp dung dịch natri clorua qua các vòi hút ở áp suất từ 0,07 MPa (0,7 bar) đến 0,17 MPa (1,7 bar) trong khi duy trì nhiệt độ trong vùng phơi ở (35 ± 2)oC. Bảo đảm rằng dung dịch chảy ra từ các bộ phận được thử nghiệm được thu gom lại và không trở về thùng chứa để quay vòng trở lại.

Có thể không cần phải thử nghiệm đối với nắp nếu nắp không gắn liền với các bạc lót, ổ trục của bộ phận bịt kín hoặc các khe hở của chúng

Thu gom sương muối từ ít nhất là hai điểm

trong vùng phơi và đo mức độ sử dụng và nồng độ muối. Bảo đảm rằng với mỗi điện

tích thu gom 80 cm2 thì tốc độ thu gom từ 1 ml/h đến 2 ml/h trong

thời gian (16![]() )h

)h

Phơi các bộ phận trong khoảng thời gian (10![]() ) ngày. Sau khi phơi, lấy van báo động

và nắp (nếu được lắp) ra khỏi buồng sương muối và để khô trong (7

) ngày. Sau khi phơi, lấy van báo động

và nắp (nếu được lắp) ra khỏi buồng sương muối và để khô trong (7![]() ) ngày ở nhiệt độ không vượt quá 35oC

và độ ẩm tương đối không lớn hơn 70%. Sau khoảng thời gian để cho khô, kiểm tra

các chi tiết bằng thép được bảo vệ chống ăn mòn về các dấu hiệu hư hỏng nhìn

thấy được của lớp phủ như sự phồng rộp, sự tách lớp, sự đóng vảy hoặc sức cản

chuyển động tăng lên.

) ngày ở nhiệt độ không vượt quá 35oC

và độ ẩm tương đối không lớn hơn 70%. Sau khoảng thời gian để cho khô, kiểm tra

các chi tiết bằng thép được bảo vệ chống ăn mòn về các dấu hiệu hư hỏng nhìn

thấy được của lớp phủ như sự phồng rộp, sự tách lớp, sự đóng vảy hoặc sức cản

chuyển động tăng lên.

7. Ghi nhãn

7.1. Các van một chiều phải được ghi nhãn trực tiếp trên thân van với các chữ cái đúc nổi hoặc chìm hoặc trên một tấm nhãn bền lâu bằng kim loại được gắn chặt bằng cơ khí (như kẹp chặt bằng đinh tán hoặc vít). Các nhãn bằng kim loại đúc phải là kim loại màu.

7.2. Các nhãn trên thân đúc phải có các chữ cái và chữ số có chiều cao ít nhất là 9,5 mm. Chiều cao của nhãn có thể được giảm đi tới 5 mm đối với các van cỡ 50 mm và nhỏ hơn. Các chữ cái và chữ số trên thân đúc phải được đúc nổi hoặc đúc chìm với chiều cao hoặc chiều sâu ít nhất là 0,75 mm. Các chữ cái trên nhãn bền lâu được khắc bằng ăn mòn hoặc dập phải có chiều cao tối thiểu là 5 mm, sâu 0,1 mm. Số loạt và năm sản xuất có thể được dập phải có chiều cao tối thiểu là 5 mm, sâu 0,1 mm. Số loạt và năm sản xuất có thể được dập với các chữ cái và chữ số có chiều cao không nhỏ hơn 3 mm.

7.3. Các van một chiều phải được ghi nhãn với các nội dung sau:

a) Tên hoặc nhãn hiệu của nhà sản xuất hoặc người bán hàng;

b) Số hiệu mẫu (model), ký hiệu trên catalog hoặc nhãn tương đương;

c) Tên của van, "van một chiều",

d) Chỉ thị chiều của dòng chảy;

e) Cỡ kích thước danh nghĩa;

f) Áp suất làm việc tính bằng MPa (bar). Nếu các đầu nối vào và/hoặc ra được gia công cơ học cho áp suất làm việc thấp hơn như trong 4.3.2 thì phải ghi nhãn áp suất giới hạn dưới;

g) Số loạt hoặc năm sản xuất. Các van được sản xuất trong ba tháng cuối cùng của năm dương lịch thì có thể ghi nhãn ngày sản xuất là năm tiếp sau; các van được sản xuất trong sáu tháng đầu năm dương lịch có thể ghi nhãn ngày sản xuất là năm trước;

h) Vị trí lắp đặt, nếu bị giới hạn về vị trí thẳng đứng hoặc nằm ngang;

i) Nhà máy chính nếu được chế tạo ở hai hoặc nhiều nhà máy;

j) Tổn thất áp suất, nếu có yêu cầu (xem 4.2).

8. Bản hướng dẫn

8.1. Phải cung cấp một bản in sơ đồ hướng dẫn cho mỗi van một chiều. Sơ đồ hướng dẫn phải bao gồm hình vẽ mặt cắt ngang của bộ phận lắp để giải thích hoạt động của van và giá trị tổn thất do ma sát nếu vượt quá 0,02 MPa (0,2 bar).

8.2. Sơ đồ hướng dẫn phải có các kiến nghị về chăm sóc và bảo dưỡng van.