Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 6375:1998 về Xích con lăn chính xác bước kép và đĩa xích dùng cho truyền động và băng tải

TIÊU CHUẨN VIỆT NAM

TCVN 6375 : 1998

XÍCH CON LĂN CHÍNH XÁC BƯỚC KÉP VÀ ĐĨA XÍCH DÙNG CHO TRUYỀN ĐỘNG VÀ BĂNG TẢI

Double pitch precision roller chains and sprockets for transmision and conveyors

1. Phạm vi áp dụng

Tiêu chuẩn này qui định đặc tính kỹ thuật áp dụng cho xích con lăn chính xác bước kép và đĩa xích tương ứng dùng cho truyền động cơ khí và cho băng truyền tải, bao gồm: kích thước, dung sai, đo chiều dài, tải trọng thử và độ bền kéo nhỏ nhất.

2. Xích truyền động

2.1. Thuật ngữ của xích và các chi tiết hợp thành

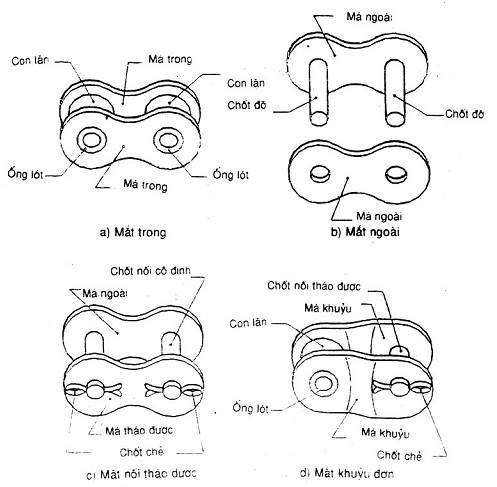

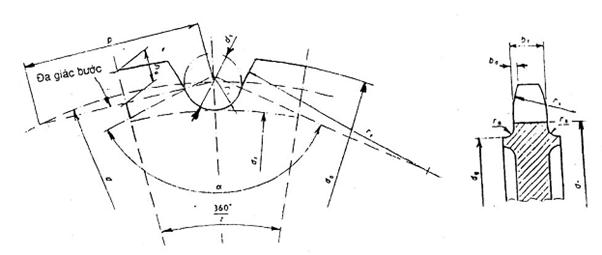

Các thuật ngữ của xích và các chi tiết hợp thành của xích được qui định ở các hình 1 và 2. Hình vẽ không qui định kết cấu thực của má xích.

2.2. Kí hiệu

Xích truyền động con lăn chính xác bước kép được ký hiệu như qui định ở cột 1 trong bảng 1. Kí hiệu này được lấy từ ký hiệu xích cơ bản theo TCVN 6374 : 1998, thêm số 2 ở đầu và kèm theo là số hiệu của tiêu chuẩn này.

Ví dụ:

Xích 208B - TCVN 6375:1998

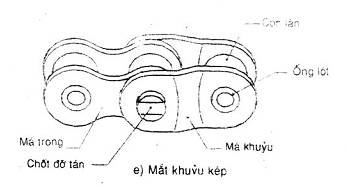

2.3. Kích thước

Các kích thước và thông số của xích được qui định trong bảng 1 và trên hình 3. Các kích thước lớn nhất và nhỏ nhất đã qui định đảm bảo tính lắp lẫn các mắt xích chế tạo ở các cơ sở khác nnau. Dung sai này biểu thị giới hạn lắp lẫn, không phải là dung sai chế tạo.

2.4. Thử kéo

2.4.1 Độ bền kéo nhỏ nhất là độ bền mà mẫu thử phải chịu được khi thử kéo phá hỏng.

Độ bền kéo nhỏ nhất không phải tải trọng làm việc.

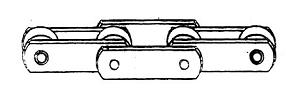

Hình 1 - Xích

Chú thích

1) Các kích thước của các má được qui định trong bảng 1

2) Các chi tiết kẹp chặt có thể có kết cấu khác.

Hình 2 - Các dạng mắt xích

2.4.2. Đặt từ từ một lực kéo không bé hơn độ bền kéo nhỏ nhất qui định trong bảng 1 vào hai đầu của chiều dài xích thử bao gồm ít nhất là năm bước xích. Hai đầu của chiều dài xích thử được móc bằng hai móc nối, cho phép chuyển động tự do ở cả hai đầu của đường trục xích, trong mặt phẳng vuông góc với khớp nối.

Sự phá hỏng mẫu xuất hiện tại thời điểm mà độ dãn dài không tăng hơn nữa khi tăng tải trọng, tức là tại đỉnh của biểu đồ lực/ độ giãn dài.

Không công nhận kết quả thử khi vết phá hỏng xuất hiện liền sát với móc nối.

2.4.3. Khi thử kéo phá hỏng mẫu, mặc dù xích không xuất hiện rõ vết phá hỏng khi lực kéo đạt đến độ bền kéo nhỏ nhất, song xích đó cũng phải bỏ đi.

2.5. Tải trọng thử

Toàn bộ xích phải chịu được phép thử với lực kéo bằng 1/3 độ bền kéo nhỏ nhất qui định trong bảng 1.

2.6. Độ chính xác chiều dài

Xích được đo sau khi chịu tải trọng thử và trước khi được bôi trơn.

Chiều dài tiêu chuẩn để đo là:

a) 610 mm cho xích có kí hiệu 208 A đến 210 B;

b) 1220 mm cho xích có ký hiệu 212 A đến 232 B.

và xích phải được kết thúc tại mỗi đầu mút bằng một mắt trong.

Xích được đỡ trên suốt chiều dài toàn bộ của

nó và chịu lực đo qui định trong bảng 1. Chiều dài đo được phải là chiều dài

danh nghĩa cộng với dung sai là: ![]()

Độ chính xác chiều dài của các xích làm việc song song phải ở trong khoảng giới hạn trên, nhưng phải theo thỏa thuận của nhà chế tạo

2.7. Ghi nhãn

Xích được ghi nhãn với nội dung sau:

a) tên hoặc dấu hiệu hàng hóa;

b) ký hiệu xích (như cột 1 của bảng 1).

Chiều sâu đường xích h1 là chiều sâu nhỏ nhất của đường rãnh để xích với con lăn nhỏ đi qua.

Chiều rộng chung của xích kể cả chi tiết kẹp chặt là:

b4 + b7 cho đầu chốt tán và một đầu chốt có chi tiết kẹp chặt;

b4 + 1,6 b7 cho đầu chốt có đầu và một đầu chốt có chi tiết kẹp chặt

b4 + 2b7 cho cả hai đầu chốt đều có chi tiết kẹp chặt

Hình 3 - Xích

Bảng 1 - Kích thước cơ bản, lực đo và độ bền kéo

1) Các con lăn lớn được dùng chủ yếu cho xích băng tải, nhưng đôi khi cũng dùng cho xích truyền động

2) Không nên dùng các mắt khuỷu cho xích làm việc nặng.

3) Các kích thước thật phụ thuộc vào dạng cụ thể của chi tiết kẹp chặt được dùng, song không được lớn hơn giá trị đã cho.

3. Xích băng tải

3.1. Qui định chung

Nếu không có những qui định khác, hình dạng, kích thước, các yêu cầu về thử cho xích và đĩa xích phải phù hợp với các điều 2 và 4 khi thay qui định ở bảng 2 cho bảng 1 ở những cột tương ứng.

Thông thường, xích băng tải có các cạnh bên của má (không thắt) và con lăn lớn có đường kính d7. Các đặc điểm này thể hiện trên hình 4

Hình 4 - Xích băng tải có con lăn lớn

3.2. Thuật ngữ

Các thuật ngữ ở hình 2 được áp dụng cho xích băng tải. Các hình 2 và 4 không qui định kết cấu thực tế của các má xích

3.3. Kí hiệu

Xích con lăn chính xác bước kép dùng cho băng tải được ký hiệu như phần xích truyền động ở điều 2.2, song thêm chữ cái C vào đầu ký hiệu khi má xích có các cạnh bên thẳng (hình 4), như qui định ở cột 1 của bảng 2.

3.4. Kích thước

Khi dùng con lăn kích thước lớn, kích thước d1 được thay bằng d7 trong các công thức đĩa xích. Các kích thước và thông số được qui định trong bảng 2.

3.5. Độ chính xác chiều dài

Chiều dài xích phẳng phải bằng chiều dài danh

nghĩa với dung sai là ![]()

Chiều dài xích có tấm gá phải bằng chiều dài danh

nghĩa với dung sai ![]()

3.6. Ghi nhãn

Xích được ghi nhãn với nội dung sau:

- tên nhà máy chế tạo;

- ký hiệu xích như qui định ở cột 1 của bảng 2.

3.7. Các tấm gá

3.7.1. Qui định chung

Nếu không có qui định nào khác, các kích thước và yêu cầu về thử của xích có tấm gá phải phù hợp với điều 2.

3.7.2. Ký hiệu

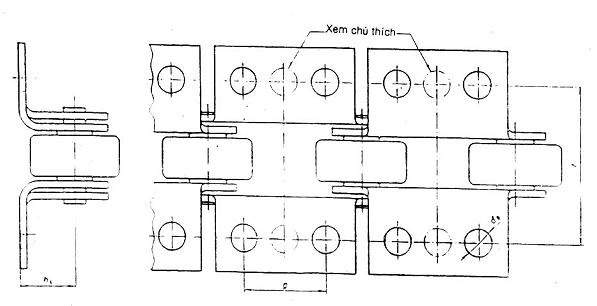

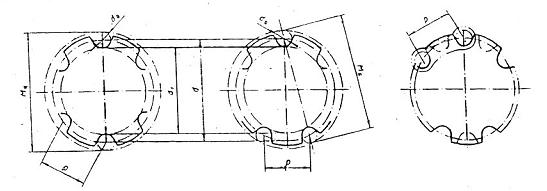

Tiêu chuẩn qui định hai dạng tấm gá có kích thước cơ bản qui định trong bảng 3.

Kí hiệu được qui định như sau:

K1 - có một lỗ trên tấm gá được bố trí ở tâm mỗi một tấm;

K2 - có hai lỗ trên tấm gá được bố trí theo chiều dọc (hình 5)

3.7.3. Kích thước

Các kích thước của tấm gá được qui định trong bảng 3.

Hình dạng thực của các tấm gá do nhà chế tạo qui định, song kết cấu chung phải đảm bảo sao cho tạo thành một hệ, như đã cho trên hình 5

Chiều dài của các tấm gá cũng do nhà chế tạo qui định, song phải đủ để bố trí hai lỗ dọc trục đối với dạng K2 và không cản trở sự làm việc của mắt nối.

Bảng 2 - Kích thước cơ bản, lực đo và độ bền kéo

Chú thích - Các kích thước cơ bản của xích giống hệt như kích thước trong bảng 1 có bổ sung thêm đường kính con lăn lớn. Thông thường, các cạnh bên của má có kết cấu dạng thẳng

1) Ký hiệu xích được tạo thành từ ký hiệu xích ở bảng 1 khi thêm vào phần đầu chữ cái C (băng tải) và thêm vào cuối chữ (cho con lăn nhỏ) và L (cho con lăn lớn). Xích có độ bền cao hơn và chế độ nặng được ký hiệu bằng chữ H ở cuối.

2) Các kích thước thực phụ thuộc vào dạng chi tiết chặt được dùng, song không được vượt quá kích thước đã cho

Bảng 3 - Kích thước của các tấm gá K (xem hình 5)

Kích thước tính bằng milimét

|

Ký hiệu xích |

Chiều cao tấm gá |

Khoảng cách ngang giữa các tấm lỗ |

Đường kính lỗ |

Khoảng cách dọc giữa các tâm lỗ |

|

C 208A |

9,1 |

25,4 |

3,3 |

9,5 |

|

C 208B |

9,1 |

25,4 |

4,3 |

12,7 |

|

C 210A |

11,1 |

31,8 |

5,1 |

11,9 |

|

C 210B |

11,1 |

31,8 |

5,1 |

15,9 |

|

C 212A |

14,7 |

42,9 |

5,1 |

14,3 |

|

C 212A-H |

14,7 |

42,9 |

5,1 |

14,3 |

|

C 212B |

14,7 |

38,1 |

6,6 |

19,1 |

|

C 216A |

19,1 |

55,6 |

6,6 |

19,1 |

|

C 216A-H |

19,1 |

55,6 |

6,6 |

19,1 |

|

C 216B |

19,1 |

50,8 |

6,6 |

25,4 |

|

C 220A |

23,4 |

66,6 |

8,4 |

23,8 |

|

C 220A-H |

23,4 |

66,6 |

8,4 |

23,8 |

|

C 220B |

23,4 |

63,5 |

8,4 |

31,8 |

|

C 224A |

27,8 |

79,3 |

10,5 |

28,6 |

|

C 224A-H |

27,8 |

79,3 |

10,5 |

28,6 |

|

C 224B |

27,8 |

76,2 |

10,5 |

38,1 |

|

C 232A-H |

36,5 |

104,7 |

13,1 |

38,1 |

Chú thích - Mỗi tấm gá K2 có 2 lỗ. Các tấm gá K1 cũng như vậy, nhưng chỉ có 1 lỗ

Hình 5 - Các tấm gá K

4. Đĩa xích

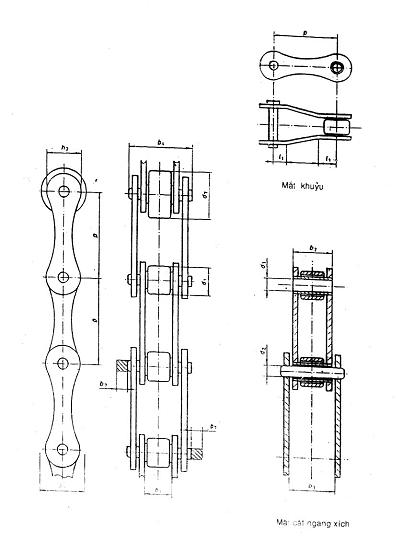

4.1. Các kích thước đường kính và dạng răng

4.1.1. Thuật ngữ

Thuật ngữ các kích thước đường kính và dạng răng qui định trên hình 6.

|

ba - độ vát đầu răng; |

p - bước xích; |

|

bt - chiều rộng răng; |

ra - bán kính góc lượn vai; |

|

b1 - chiều rộng nhỏ nhất giữa các má trong; |

re - bán kính sườn răng; |

|

d - đường kính vòng chia; |

ri - bán kính tựa con lăn; |

|

df - đường kính vòng chân; |

rx - bán kính cạnh răng; |

|

da - đường kính vòng đỉnh; |

z - số răng của đĩa xích; |

|

dg - đường kính vai lớn nhất; |

z1 - số răng của đĩa xích kép = 2z |

|

d1 - đường kính con lăn lớn nhất; |

a - góc tựa con lăn. |

|

ha - chiều cao răng trên đa giác bước; |

|

|

h2 - chiều rộng lớn nhất của má; |

Hình 6 - Các kích thước đường kính và dạng răng

4.1.2. Các kích thước đường kính

4.1.2.1. Đường kính vòng chia, d

Quan hệ giữa số răng z và đường kính vòng chia đơn vị được qui định trong phụ lục A.

4.1.2.2. Đường kính chốt đo

dR = d1

4.1.2.3. Đường kính vòng chân

df = d - d1

với dung sai qui định trong bảng 4.

Bảng 4 - Dung sai đường kính vòng chân

|

Đường kính vòng chân df mm |

Sai lệch trên |

Sai lệch dưới |

|

df ≤ 127 |

0 |

0,25 mm |

|

127 <>f ≤ 250 |

0 |

0,30 mm |

|

df > 250 |

0 |

h 11 |

4.1.2.4. Kích thước đo qua chốt MR

MR = d + dRmin cho số răng chắn;

MR = d cos ![]() +

dRmin cho số răng lẻ và đĩa xích đơn;

+

dRmin cho số răng lẻ và đĩa xích đơn;

MR = d cos ![]() + dRmin cho số răng lẻ và

đĩa xích kép;

+ dRmin cho số răng lẻ và

đĩa xích kép;

|

d - đường kính vòng chia |

dR - đường kính chốt đo; |

|

df - đường kính vòng chân |

MR - kích thước đo qua chốt. |

|

p - bước xích |

|

Hinh 7 - Kích thước đo qua chốt

Kích thước đo qua chốt cho đĩa có số răng chẵn được đo qua hai chốt đặt trong các rãnh răng đối diện nhau; Kích thước đo qua chốt cho đĩa có số răng lẻ được đo qua hai rãnh đặt gần với đối diện nhất.

Các dung sai của kích thước đo qua chốt giống hoàn toàn như dung sai đường kính vòng chân.

Chú thích - Các đĩa xích dùng cho xích bước kép có thể được chế tạo hoặc với số răng đơn bằng z hoặc là với số răng kép bằng 2z

Khi đĩa xích là đơn, z sẽ là nguyên. Khi đĩa xích là kép, z1 là số nguyên và là số chẵn.

4.1.2.5. Đường kính vòng đỉnh

damax = d + 0,625 p - d1

damin = d + p (0,5 - ![]() ) - d1

) - d1

Chú ý rằng damax và damin có thể được dùng cả hai tùy ý theo dạng rãnh răng lớn nhất và nhỏ nhất, phụ thuộc vào các sai lệch damax của dụng cụ cắt.

Chiều cao răng trên đa giác bước được tính theo công thức sau:

hamax = p (0,3125 + ![]() ) - 0,5 d1

) - 0,5 d1

hamin = p (0,25 - ![]() ) - 0,5 d1

) - 0,5 d1

Lưu ý rằng hamax có quan hệ với damax và hamin với damin

4.1.3. Dạng rãnh răng

Dạng rãnh răng thực tế tạo thành bằng phương pháp cắt gọt hoặc bằng phương pháp tương đương có sườn răng nằm giữa bán kính sườn lớn nhất và nhỏ nhất và uốn cong theo đường cong tựa của con lăn đối diện với các góc tương ứng.

4.1.3.1. Dạng nhỏ nhất

re max = 0,12 d1 (z + 2)

rimin = 0,505 d

amax

= 140° - ![]()

4.1.3.2. Dạng lớn nhất

remin = 0,008 d1 (z2 + 180)

rimax = 0,505 di +0,069

![]()

amin

= 120° - ![]()

4.1.3.3. Chiều rộng răng

bf = 0,95 b1 : dung sai h 14

Chú thích - Cho phép dùng bf = 0,93b1 với dung sai h14 theo thỏa thuận giữa khách hàng và nhà chế tạo.

4.1.3.4. Độ vát đầu răng

badngh = 0,065 p

4.1.3.5. Đường kính vai lớn nhất

dg = p

cotg![]() - 1,05 h2 - 1 - 2 ra,

mm

- 1,05 h2 - 1 - 2 ra,

mm

4.1.3.6. Bán kính cạnh răng

rxdngh = 0,5 p

4.2. Độ đảo hướng kính

Độ đảo hướng kính sau một vòng quay giữa lỗ và đường kính vòng chân không được vượt quá giá trị 0,008 d1 + 0,08 mm hoặc 0,15 mm đến lớn nhất 0,76 mm.

4.3. Độ đảo hướng trục

Độ đảo hướng trục giữa lỗ và phần phẳng của mặt bên của răng không vượt quá giá trị từ 0,0009 df + 0,08 mm đến lớn nhất 1,14 mm.

Đối với đĩa xích hàn, có bôi trơn cho phép dùng giá trị nhỏ nhất là 0,25 mm nếu công thức trên cho giá trị nhỏ hơn.

4.4. Độ chính xác bước răng đĩa xích

Độ chính xác bước răng đĩa xích do nhà chế tạo qui định.

4.5. Dãy số răng

Dãy số răng đĩa xích được qui định từ 5 đến

75, (số răng trung gian 5![]() đến 74

đến 74 ![]() ) trong đó dãy ưu tiên dùng là: 7; 9;

10; 11; 13; 19; 27; 38 và 57.

) trong đó dãy ưu tiên dùng là: 7; 9;

10; 11; 13; 19; 27; 38 và 57.

4.6. Dung sai lỗ

Nếu không có thỏa thuận khác giữa nhà chế tạo và khách hàng, dung sai lỗ là H8.

4.7. Ghi nhãn

Đĩa xích được ghi nhãn với nội dung sau:

- tên nhà chế tạo;

- số răng;

- ký hiệu xích.

PHỤ LỤC A

(qui định)

ĐƯỜNG KÍNH VÒNG CHIA VÀ SỐ RĂNG

Bảng dưới đây cho quan hệ giữa đường kính vòng chia của đĩa xích lắp với xích có bước đơn vị và số răng của đĩa xích. Đường kính vòng chia của đĩa xích ăn khớp với xích có bước khác được xác định tỉ lệ thuận với bước xích.

|

Số răng |

Đường kính vòng chia, d, cho bước đơn vị 1) |

Số răng |

Đường kính vòng chia, d, cho bước đơn vị 1) |

Số răng |

Đường kính vòng chia, d, cho bước đơn vị 1) |

Số răng |

Đường kính vòng chia, d, cho bước đơn vị 1) |

|

5 |

1,7013 |

23 |

7,3439 |

41 |

13,0635 |

59 |

18,7892 |

|

5,5 |

1,8497 |

23,5 |

7,5026 |

41,5 |

13,2225 |

59,5 |

18,9483 |

|

6 |

2,0000 |

24 |

7,6613 |

42 |

13,3815 |

60 |

19,1073 |

|

6,5 |

2,1518 |

24,5 |

7,8200 |

42,5 |

13,5405 |

60,5 |

19,2664 |

|

7 |

2,3048 |

25 |

7,9787 |

43 |

13,6995 |

61 |

19,4255 |

|

7,5 |

2,4586 |

25,5 |

8,1375 |

43,5 |

13,8585 |

61,5 |

19,5846 |

|

8 |

2,6131 |

26 |

8,2962 |

44 |

14,0176 |

62 |

19,7437 |

|

8,5 |

2,7682 |

26,5 |

8,4550 |

44,5 |

14,1766 |

62,5 |

19,9028 |

|

9 |

2,9238 |

27 |

8,6138 |

45 |

14,3356 |

63 |

20,0619 |

|

9,5 |

3,0798 |

27,5 |

8,7726 |

45,5 |

14,4946 |

63,5 |

20,2209 |

|

10 |

3,2361 |

28 |

8,9314 |

46 |

14,6537 |

64 |

20,3800 |

|

10,5 |

3,3926 |

28,5 |

9,0902 |

46,5 |

14,8127 |

64,5 |

20,5391 |

|

11 |

3,5495 |

29 |

9,2491 |

47 |

14,9717 |

65 |

20,6982 |

|

11,5 |

3,7065 |

29,5 |

9,4079 |

47,5 |

15,1308 |

65,5 |

20,8573 |

|

12 |

3,8637 |

30 |

9,5668 |

48 |

15,2898 |

66 |

21,0164 |

|

12,5 |

4,0211 |

30,5 |

9,7256 |

48,5 |

15,4488 |

66,5 |

21,1755 |

|

13 |

4,1786 |

31 |

9,8845 |

49 |

15,6079 |

67 |

21,3346 |

|

13,5 |

4,3362 |

31,5 |

10,0434 |

49,5 |

15,7669 |

67,5 |

21,4937 |

|

14 |

4,4940 |

32 |

10,2023 |

50 |

15,9260 |

68 |

21,6528 |

|

14,5 |

4,6518 |

32,5 |

10,3612 |

50,5 |

16,0850 |

68,5 |

21,8119 |

|

15 |

4,8097 |

33 |

10,5201 |

51 |

16,2441 |

69 |

21,9710 |

|

15,5 |

4,9678 |

33,5 |

10,6790 |

51,5 |

16,4031 |

69,5 |

22,1301 |

|

16 |

5,1258 |

34 |

10,8380 |

52 |

16,5622 |

70 |

22,2892 |

|

16,5 |

5,2840 |

34,5 |

10,9969 |

52,5 |

16,7213 |

70,5 |

22,4483 |

|

17 |

5,4422 |

35 |

11,1558 |

53 |

16,8803 |

71 |

22,6074 |

|

17,5 |

5,6005 |

35,5 |

11,3148 |

53,5 |

17,0394 |

71,5 |

22,7665 |

|

18 |

5,7588 |

36 |

11,4737 |

54 |

17,1984 |

72 |

22,9256 |

|

18,5 |

5,9171 |

36,5 |

11,6327 |

54,5 |

17,3575 |

72,5 |

23,0847 |

|

19 |

6,0755 |

37 |

11,7916 |

55 |

17,5166 |

73 |

23,2438 |

|

19,5 |

6,2340 |

37,5 |

11,9506 |

55,5 |

17,6757 |

73,5 |

23,4029 |

|

20 |

6,3925 |

38 |

12,1096 |

56 |

17,8347 |

74 |

23,5620 |

|

20,5 |

6,5510 |

38,5 |

12,2686 |

56,5 |

17,9938 |

74,5 |

23,7211 |

|

21 |

6,7095 |

39 |

12,4275 |

57 |

18,1529 |

75 |

23,8802 |

|

21,5 |

6,8681 |

39,5 |

12,5865 |

57,5 |

18,3119 |

|

|

|

22 |

7,0267 |

40 |

12,7455 |

58 |

18,4710 |

|

|

|

22,5 |

7,1853 |

40,5 |

12,9045 |

58,5 |

18,6301 |

|

|

1) Thuật ngữ này còn được gọi là “đường kính vòng chia đơn vị”