Tiêu chuẩn Việt Nam TCVN 6778:2000 (ASTM D 525 – 95) về Xăng - Phương pháp xác định độ ổn định oxy hoá (phương pháp chu kỳ cảm ứng) do Bộ Khoa học Công nghệ và Môi trường ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 6778:2006 (ASTM D 525 – 05) về Xăng - Phương pháp xác định độ ổn định oxy hoá (Phương pháp chu kỳ cảm ứng) .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 6778:2000 (ASTM D 525 – 95) về Xăng - Phương pháp xác định độ ổn định oxy hoá (phương pháp chu kỳ cảm ứng) do Bộ Khoa học Công nghệ và Môi trường ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 6778 : 2000

ASTM D 525 – 95

XĂNG – PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ ỔN ĐỊNH ÔXY HÓA (PHƯƠNG PHÁP CHU KỲ CẢM ỨNG)

Gasoline – Test method for oxidation stability (induction period method)

Lời nói đầu

TCVN 6778 : 2000 tương đương với ASTM D 525 – 95 Standard Test Method for Oxidation Stability of Gasoline (Induction Period Method).

TCVN 6778 : 2000 do Tiểu ban kỹ thuật TCVN/TC28/SC2 “Nhiên liệu lỏng – Phương pháp biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt. Bộ khoa học, Công nghệ và Môi trường ban hành.

XĂNG – PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ ỔN ĐỊNH ÔXY HÓA (PHƯƠNG PHÁP CHU KỲ CẢM ỨNG)

Gasoline – Test method for oxidation stability (induction period method)

1. Phạm vi áp dụng

1.1. Tiêu chuẩn này qui định phương pháp xác định độ ổn định ôxy hóa của xăng thành phẩm trong điều kiện ôxy hóa nhanh.

Chú thích 1 – Chú ý – Tiêu chuẩn này không nhằm mục đích xác định độ ẩm ôxy hóa các câu tử của xăng đặc biệt là các hợp chất chứa bão hòa có điểm sôi thấp mà lại chiếm phần trăm cao, vì các hỗn hợp này có thể gây nên các điều kiện nổ trong thiết bị. Tuy nhiên, do chưa biết bản chất của mẫu thử nên bom thử phải được lắp đặt một đĩa bật an toàn để bảo vệ cho nhân viên vận hành.

Chú thích 2 – Để xác định độ ổn định ôxy hóa của xăng theo phương pháp tạo nhựa áp dụng ASTM D hoặc IP 138.

1.2. Đơn vị áp suất tính theo hệ SI là kilo Pascal (kPa), các giá trị tính theo psi ghi trong ngoặc đơn dùng để tham khảo.

1.3. Tiêu chuẩn này không đề cập đến các qui tắc an toàn liên quan đến việc áp dụng tiêu chuẩn. Người sử dụng tiêu chuẩn này phải có trách nhiệm lập ra các qui định thích hợp về an toàn và bảo vệ sức khỏe, đồng thời phải xác định khả năng áp dụng các giới hạn qui định trước khi sử dụng. Những qui định cụ thể về nguy hiểm xem chú thích 2 và chú thích 5 đến 14.

2. Tiêu chuẩn trích dẫn

TCVN 6777 : 2000 (ASTM D 4057) Dầu mỏ và sản phẩm dầu mỏ - Phương pháp lấy mẫu thủ công ASTM D 873 Phương pháp xác định độ ổn định ôxy hóa của nhiên liệu hàng không (phương pháp tạo cặn).

ASTM E 1 Nhiệt kế ASTM – Yêu cầu kỹ thuật.

IP 138 Phương pháp xác định độ ổn định ôxy hóa của xăng hàng không.

3. Thuật ngữ

3.1. Giải thích các thuật ngữ dùng trong tiêu chuẩn này.

3.1.1 Điểm gãy – điểm nằm trên đường cong đồ thị thời gian – áp suất mà trước đó trong vòng 15 phút độ sụt đúng bằng 14 kPa (2 psi) và sau đó trong vòng 15 phút độ sụt áp không nhỏ hơn 14 kPa (2 psi).

3.1.2 Chu kỳ cảm ứng – thời gian từ khi đặt bom và bể cho đến khi đạt điểm gây tại 100 0C (212 0F).

4. Tóm tắt phương pháp

4.1. Mẫu được ôxy hóa trong bom đã nạp đầy ôxy hóa ngay từ đầu ở nhiệt độ từ 15 đến 25 0C, áp suất 690 kPa (100 psi) và được gia nhiệt từ 98 đến 102 0C. Đọc và ghi lại áp suất sau từng khoảng thời gian định trước cho tới khi đạt tới điểm gãy. Thời gian cần để mẫu đạt tới điểm gãy chính là chu kỳ cảm ứng đã quan sát tại nhiệt độ thử, từ thời gian đó tính chu kỳ cảm ứng tại 100 0C.

Chú thích 3 – Chú ý – đề phòng trường hợp bom có thể bị vỡ, nổ, nên dùng lá chắn khi vận hành bom thử.

5. Ý nghĩa và sử dụng

5.1. Có thể sử dụng chu kỳ cảm ứng như một chỉ dẫn về xu hướng tạo nhựa của xăng khi tồn chứa. Tuy nhiên các loại xăng khác nhau được tồn chứa trong điều kiện khác nhau sẽ rất khác nhau về mức độ tạo nhựa.

6. Thiết bị và dụng cụ

6.1. Bom ôxy hóa nắp và bình chứa mẫu bằng thủy tinh, các phụ tùng, đồng hồ đo áp suất và bể ôxy hóa, được mô tả trong phụ lục A.1.

6.2. Nhiệt kế, có dải nhiệt độ theo qui định dưới đây và phù hợp với tiêu chuẩn yêu cầu kỹ thuật E1 hoặc IP.

|

Dải nhiệt độ |

Số hiệu nhiệt kế |

|

|

ASTM |

IP |

|

|

95 đến 103 0C 204 đến 218 0F |

22C 22F |

24C 24F |

7. Hóa chất và vật liệu

7.1. Dung môi hòa tan nhựa – Hỗn hợp toluen và axeton theo tỷ lệ thể tích 1 : 1. Toluen và axeton có độ tinh khiết tối thiểu là 99 %.

7.2. Ôxy-Ôxy thương mại, khô, có độ tinh khiết thấp hơn 99,6 %.

8. Lấy mẫu

8.1. Mẫu được lấy theo điều 11.4 của TCVN 6777 : 2000 (ASTM D 4057).

9. Chuẩn bị thiết bị

9.1. Rửa bình thủy tinh chứa mẫu bằng dung môi hòa tan nhựa cho đến khi sạch nhựa. Dùng nước tráng kỹ bình này, sau đó ngâm cả bình và nắp vào dung dịch tẩy rửa. Phải xác định loại chất tẩy rửa và điều kiện sử dụng cho từng phòng thử nghiệm. Đối với nắp và bình chứa mẫu, tiêu chuẩn của việc làm sạch là phải tương đương với độ sạch khi rửa bằng axit cromic (dung dịch axit cromic mới, chu kỳ ngâm 6 giờ, tráng bằng nước cất và làm khô). Để so sánh, quan sát bên ngoài và cân lượng mất khí gia nhiệt dụng cụ thủy tinh dưới các điều kiện sử dụng. Làm sạch bằng chất tẩy rửa sẽ tránh các nguy hiểm tiềm ẩn và các bất tiện khi tiếp xúc với dung dịch axit cromic ăn mòn: qui trình này dùng để đối chứng và là một phương pháp thay thế cho phương pháp ưa dùng là làm sạch bằng dung dịch tẩy rửa.

9.2. Dùng kim bằng thép không gỉ để lấy bình chứa và nắp ra khỏi dung dịch rửa, từ đây về sau chỉ dùng loại kim này để kẹp. Rửa kỹ bình chứa mẫu, đầu tiên bằng nước ở vòi, sau đó bằng nước cất và sấy ít nhất 1 giờ trong tủ sấy có nhiệt độ từ 100 đến 150 0C.

9.3. Đổ hết xăng ra khỏi bom, lau sạch nắp và bên trong bom, đầu tiên lau bằng khăn ẩm thấm dung môi hòa tan nhựa, sau đó lau bằng khăn khô. Tháo ống nạp ra khỏi thân bom và dùng dung môi hòa tan nhựa lau thật sạch nhựa hoặc xăng bám ở thân bom, ống nạp và van kim. Sau đó làm thật khô cả bom, van và tất cả các đường ống nối trước khi tiến hành phép thử.

Chú thích 4 – Chú ý – Chất peroxit dễ bay hơi tích tụ lại trong thiết bị từ phép thử trước có thể gây nổ.

10. Cách tiến hành

10.1. Để bom và mẫu xăng thử ở nhiệt độ từ 15 đến 25 0C. Đặt bình chứa mẫu bằng thủy tinh trong bom và rót 50 ± 1 ml mẫu vào. Đậy nắp bình chứa mẫu, đậy nắp bom, dùng khớp nối xả khí nhanh để nạp ôxy vào bom cho đến khi áp suất đạt từ 690 đến 705 kPa (100 đến 102 psi). Xả từ từ khí ga ở trong bom ra để đuổi không khí ban đầu còn trong đó (giảm áp suất với tốc độ chậm đều, không quá 350 kPa (50 psi)/phút qua van kim). Nạp lại ôxy cho đến khi áp suất đạt từ 690 đến 705 kPa (100 đến 102 psi) và kiểm tra sự rò rỉ bỏ qua sự sụt áp nhanh ban đầu (thông thường không quá 41 kPa (6 psi)), điều này có thể quan sát được vì ôxy hòa tan vào mẫu. Nếu tốc độ sụt áp không quá 7 kPa (1 psi) trong 10 phút thì coi như không rò rỉ và tiến hành thử mà không cần nạp lại áp suất.

10.2. Đặt bom vào bể nước đang sôi mạnh, cẩn thận tránh bị lắc, và ghi lại thời gian lúc nhúng bom làm thời điểm bắt đầu phép thử. Duy trì nhiệt độ của bể nước từ 98 đến 102 0C, sau mỗi khoảng thời gian nhất định quan sát và ghi lại nhiệt độ chính xác đến 0,1 0C và ghi lại giá trị trung bình chính xác đến 0,1 0C, đó là nhiệt độ của phép thử. Ghi liên tục áp suất trong bom hoặc nếu dùng đồng hồ đo áp thì cứ sau 15 phút hoặc ít hơn ghi số đọc áp suất một lần. Nếu sau 30 phút đầu của phép thử phát hiện thấy rò rỉ (sụt áp quá 14 kPa (2 psi) trong vòng 15 phút) thì hủy phép thử đó. Tiếp tục phép thử cho đến khi độ sụt áp đúng bằng 14 kPa (2 psi) trong 15 phút và ngay sau đó độ sụt áp không nhỏ hơn 14 kPa (2 psi) trong 15 phút.

Chú thích 5 – Chú ý – Nếu thực hiện phép thử trong vòng có áp suất khí quyển thấp hơn mức thông thường (101,3 kPa (760 mmHg), thì có thể cho thêm chất có điểm sôi cao hơn vào nước, ví dụ như etylen glycol để duy trì nhiệt độ của bể trong khoảng 100 0C.

10.3. Ghi lại số phút từ khi đặt bom vào bể cho đến khi đạt tới điểm gãy và đó là chu kỳ cảm ứng quan sát được tại nhiệt độ của phép thử.

10.4. Để nguội bom bằng cách nhúng trong nước lạnh. Lấy bom ra khỏi nước khi đã nguội và hạ áp từ từ với tốc độ không quá 350 kPa/phút qua van kim. Rửa bom và bình chứa mẫu để chuẩn bị cho phép thử sau.

11. Tính kết quả

11.1. Thời gian từ khi đặt bom vào bể cho đến khi đạt tới điểm gãy là chu kỳ cảm ứng quan sát được tại nhiệt độ của phép thử, tính bằng phút.

11.2. Cách tính – Tính chu kỳ cảm ứng ở 100 0C theo một trong các công thức sau:

a) khi nhiệt độ thử lớn hơn 100 0C

chu kỳ cảm ứng ở 100 0C, phút = (IPi) (1 + 0,101(ta - 100)] … (1)

b) khi nhiệt độ thử nhỏ hơn 100 0C

chu kỳ cảm ứng ở 100 0C, phút = (IPi) (1 + 0,101(100- tb] … (2)

trong đó:

IP là chu kỳ cảm ứng tại nhiệt độ của phép thử, phút

ta là nhiệt độ thử khi lớn hơn 100 0C, và

tb là nhiệt độ thử khi nhỏ hơn 100 0C.

12. Báo cáo kết quả

12.1. Báo cáo kết quả chu kỳ cảm ứng ở 100 0C đã tính theo điều 11.2, chính xác đến 1 phút.

13. Độ chính xác và sai lệch

13.1. Độ chính xác của phương pháp thử được xác định theo phương pháp thống kê các kết quả thử liên phòng, như sau:

13.1.1 Độ lặp lại – là sự khác nhau giữa hai kết quả thử nhận được do cùng một thí nghiệm viên tiến hành trên cùng một thiết bị, dưới các điều kiện thử không đổi, trên cùng một mẫu thử, trong một thời gian dài với thao tác bình thường và chính xác của phương pháp thử này, chỉ một trong 20 trường hợp được vượt: 5 %.

13.1.2 Độ tái lập – là sự khác nhau giữa hai kết quả thử độc lập, nhận được do hai thí nghiệm viên khác nhau thực hiện trong hai phòng thử nghiệm khác nhau, trên cùng một mẫu thử, trong một thời gian dài với thao tác bình thường và chính xác của phương pháp thử này, chỉ một trong 20 trường hợp được vượt: 10 %.

13.2. Độ sai lệch – Hiện nay chưa có nguyên tắc để xác định độ sai lệch cho phương pháp này, nếu không công bố về độ sai lệch.

Chú thích 6 – Các giá trị về độ chính xác của chu kỳ cảm ứng đã nêu thu được khi dùng bể nước sôi như một nguồn nhiệt. Vì vậy các giá trị về độ chính xác này không nhất thiết dùng cho các kết quả của chu kỳ cảm ứng khi dùng nguồn nhiệt khác.

Phụ lục A

(Qui định)

A.1. Thiết bị

A.1.1 Thiết bị

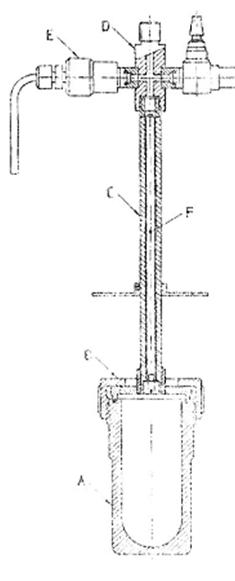

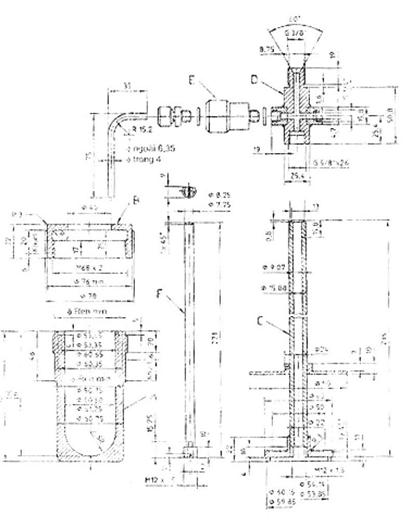

A.1.1.1 Bom – Bom được chế tạo bằng thép không gỉ, các kích thước bên trong của phần chứa hỗn hợp phản ứng xăng – ôxy phù hợp với kích thước trên hình A.1.1.

A.1.1.1.1 Mặt trong của bom và nắp nhẵn bóng để dễ làm sạch và chống gỉ.

A.1.1.1.2 Các chi tiết khác, như phương pháp đóng, vật liệu gloăng đệm (đa giác hoặc tròn), và các kích thước ngoài lấy theo các giới hạn qui định ở điều A.1.1.1.3 và A.1.1.1.4.

Chú thích A.1.1 – Phải tiến hành kiểm tra thử nghiệm lần đầu và định kỳ bom để bảo đảm độ kín khi sử dụng.

A.1.1.1.3 Bom được chế tạo để chịu được áp suất làm việc tới 124 kPa ở 100 0C, có độ bền tới hạn ít nhất bằng độ bền của bom tương tự được chế tạo từ 18 % (khối lượng) crom, 8 % (khối lượng) thép hợp kim – niken. Vật liệu hợp lý là loại thép hợp kim phù hợp với yêu cầu kỹ thuật nêu trong phụ lục A.2.

A.1.1.1.4 Nắp bom phải đảm bảo kín không rò gỉ, khi nạp ôxy vào bom đến áp suất 690 kPa ở nhiệt độ từ 15 đến 25 0C và nhấn chìm vào bể ở 100 0C. Vành nắp nên chế tạo bằng thép hợp kim khác loại với thân bom để khi vận hành chặt ren khít vào nhau.

A.1.1.2 Gioăng đệm – Dùng loại vật liệu làm đệm phù hợp với điều kiện thử nêu ở điều A.1.1.2.1.

A.1.1.2.1 Đặt loại gioăng thử lên bom không có xăng và vặn nắp chặt. Nạp ôxy vào bom đến áp suất 690 kPa và nhấn chìm trong bể có nhiệt độ khoảng 100 0C. Nếu áp suất sụt không lớn hơn 14 kPa so với áp suất lớn nhất trong 24 giờ, với điều kiện nhiệt độ bể ổn định ± 1,0 0C thì gioăng đó được coi là phù hợp.

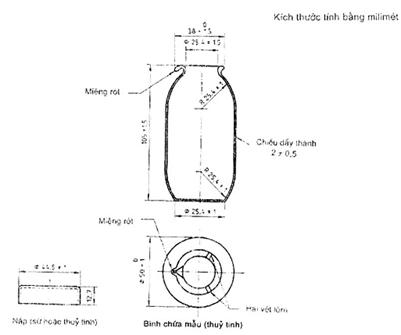

A.1.1.3 Nắp và bình chứa mẫu bằng thủy tinh, có kích thước phù hợp với hình A.1.2. Nắp phải giữ cho dòng hồi lưu của nhiên liệu chảy trở lại bom khi rót mẫu vào nhưng không ngăn lượng dư oxy lưu chuyển tự do vào mẫu.

A.1.1.4 Thân bom – Thân bom và ống nạp được chế tạo bằng vật liệu giống vật liệu của nắp kích thước phù hợp với ……………..

A.1.1.4.1 Ống nạp và mặt trong của thân bom nhẵn bóng để dễ làm sạch và chống gỉ. Thân bom được lắp theo sơ đồ hình A.1.1, có một tấm kim loại bằng 89 mm để làm nắp bể khi đã đặt bom trong đó.

A.1.1.5 Lắp đĩa bật – Thân bom được lắp đĩa bật bằng thép không gỉ đĩa này sẽ nứt vỡ nếu chịu áp suất lớn hơn 1530 kPa ± 10 %. Người vận hành sẽ được an toàn đối với bất kỳ loại khí nào thoát ra.

A.1.1.6 Mối nối – Để nối đồng hồ đo áp và van kim gắn chặt vào phần thân bom như trên hình A.1.1, cần có một khớp nối xả khí nhanh gắn với van kim để nạp ôxy vào bom dễ dàng.

A.1.1.7 Van kim – Van điều khiển thích hợp để đóng kín hoàn toàn nhưng gắn với van kim và lỗ phun.

Chú thích A.1.2 – Van kim được dùng khi xả hơi, nén và nạp ôxy.

A.1.1.8 Đồng hồ đo áp suất – Là đồng hồ hiển thị hoặc ghi số đọc đến ít nhất 1380 kPa. Sử dụng thiết bị truyền áp và đọc với điều kiện là độ chính xác của phép đo không bị ảnh hưởng.

A.1.1.8.1 Mỗi khoảng 345 kPa trong thang đo giữa 690 và 1380 kPa phải có độ dài ít nhất là 25 mm nếu đọc theo vòng cung thang đo. Các vạch chia cách nhau nhiều nhất là 35 kPa. Độ chính xác trên toàn thang đo là nhỏ hơn hoặc bằng 1 %. Có thể dùng các loại đồng hồ đo loại thể tích tương đương.

A.1.1.8.2 Đồng hồ đo áp suất được nối trực tiếp với bom bằng một ống kim loại dẻo hoặc bằng ống nhựa bền khí ga, bọc kim loại, có khả năng chịu áp suất trong các điều kiện đã nêu ở trên. Tổng thể tích của ống dẻo, các mối nối, thân bom và ống nạp đã lắp không được vượt quá 30 ml.

Chú thích A.1.3 – Chú ý – Khi đặt mua thiết bị thử theo phương pháp này phải yêu cầu nhà chế tạo bảo đảm đồng hồ đo áp suất và van kim loại sử dụng phù hợp với ôxy.

A.1.1.9 Bể oxy hóa – Bể nước có dung tích không nhỏ hơn 18 lít cho một bom cộng thêm 8 lít cho mỗi bom bổ sung khi lắp phức hợp, bể phải có kích thước sao cho độ sâu của chất lỏng trong bể không nhỏ hơn 290 mm.

A.1.1.9.1 Trên nắp bể phải có các lỗ có đường kính thích hợp để đặt bom vào và để đóng khít nắp với thân bom, có lỗ để cắm nhiệt kế vào, nhiệt kế được gắn ở vị trí sao cho vạch 97 0C của nhiệt kế nằm phía trên của nắp bể.

A.1.1.9.2 Khi bom ở trong bể, đỉnh của nắp bom phải ngập dưới bề mặt chất lỏng nhất là 50 mm.

A.1.1.9.3 Bể phải có các nắp phụ để đậy các lỗ khí không đặt bom vào bể. Bể phải được trang bị một cột ngưng và nguồn nhiệt để duy trì chất lỏng sôi mạnh trong bể.

Chú thích A.1.4 – Thường sử dụng các khối gia nhiệt bằng điện. Các khối này có thể có các đặc tính truyền nhiệt, tốc độ gia nhiệt, nhiệt dung khác với các đặc tính của bể nước. Chỉ dùng khối gia nhiệt này thay cho bể nước cho đến khi tốc độ gia nhiệt và nhiệt độ của mẫu là tương đương với nhiệt độ và tốc độ gia nhiệt của bể nước.

A.1.1.10. Nhiệt kế, có dải nhiệt độ từ 95 đến 103 0C, phù hợp với yêu cầu nêu trong phụ lục A.3.

|

|

A Bom B Nắp bom C Thân bom D Đầu nối E Đĩa bất F Ống nạp |

Hình A.1.1 – Sơ đồ bom thử độ ổn định oxy hóa của xăng

Kích thước tính bằng milimet

Sai lệch = 0,25 mm (nếu không có quy định khác)

Hình A.1.1 – Sơ đồ bom thử độ ổn định oxy hóa của xăng (kết thúc)

Chú thích – Một trong các vết hình chữ V phải đủ lõm để rót được

Hình A.1.2 – Bình thủy tinh chứa mẫu và nắp (thủy tinh hoặc sứ)

A.2. Yêu cầu đối với thép hợp kim niken, crom

A.2.1 Loại thép chịu ăn mòn để chế tạo ôxy hóa có độ bền tới hạn bằng độ bền của bom được chế tạo từ thép, phải phù hợp các yêu cầu nêu trong bảng A.2.1.

Bảng – A.2.1

|

Nguyên tố |

Yêu cầu về thành phần |

|

Cacbon, % (m/m), max |

0,08 |

|

Mangan, % (m/m), max |

2,00 |

|

Phospho, % (m/m), max |

0,045 |

|

Lưu huỳnh, % (m/m), max |

0,030 |

|

Silic, % (m/m), max |

1,00 |

|

Crom, % (m/m) |

18,00 đến 20,00 |

|

Niken, % (m/m) |

8,00 đến 10,50 |

|

Nitơ, % (m/m), max |

0,10 |

A.3. Yêu cầu đối với nhiệt kế

A.3.1 Nhiệt kế (điều 5.10) phải phù hợp với các qui định nêu ở bảng A.3.1. Nhiệt kế ASTM 22 C/IP 24C phù hợp các yêu cầu này.

Bảng A.3.1 – Các yêu cầu đối với nhiệt kế thử độ ổn định oxy hóa

|

Chỉ tiêu |

Mức |

|

Dải đo |

95 đến 103 0C |

|

Để thử tại |

100 0C |

|

Ngập |

Toàn phần |

|

Thang chia |

|

|

các vạch chia ngắn |

0,1 0C |

|

các vạch dài |

0,5 0C |

|

các số |

1 0C |

|

Sai lệch thang đo |

0,1 0C max |

|

Khoang mở rộng: |

|

|

Cho phép gia nhiệt đến |

155 0C |

|

Tổng chiều dài |

270 đến 280 mm |

|

Đường kính ngoài của thân |

6,0 đến 8,0 mm |

|

Chiều dài bầu |

25 đến 35 mm |

|

Đường kính ngoài của bầu |

<5,0 mm="" và=""> đường kính thân |

|

Vị trí của thang đo |

|

|

Khoảng cách từ đáy bầu |

|

|

Thủy ngân đến vạch chia |

95 0C |

|

Khoảng cách |

135 đến 150 mm |

|

Chiều dài của phần chứa vạch |

70 đến 100 mm |

|

Khoang thu nhỏ |

|

|

Khoảng cách đến đỉnh |

60 mm max |

|

Phần thân kéo dài: |

mm |

|

Đường kính ngoài |

8,0 đến 10,0 mm |

|

Chiều dài |

4,0 đến 7,0 mm |

|

Khoảng cách đến đáy |

112 đến 116 mm |