Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7578-6:2007 (ISO 6336 - 6 : 2006) về Tính toán khả năng tải của bánh răng thẳng và bánh răng nghiêng - Phần 6: Tính toán tuổi thọ dưới tác dụng của tải trọng biến thiên

TIÊU CHUẨN QUỐC GIA

TCVN 7578 - 6 : 2007

ISO 6336 - 6 : 2006

TÍNH TOÁN KHẢ NĂNG TẢI CỦA BÁNH RĂNG THẲNG VÀ BÁNH RĂNG NGHIÊNG - PHẦN 6: TÍNH TOÁN TUỔI THỌ DƯỚI TÁC DỤNG CỦA TẢI TRỌNG BIẾN THIÊN

Calculation of load capacity of spur and helical gears - Part 6 : Calculation of service life under variable load

Lời nói đầu

TCVN 7578 - 6 : 2007 hoàn toàn tương đương với ISO 6336 - 6 : 2006

TCVN 7578 - 6 : 2007 do Ban kỹ thuật TCVN/TC39 - Máy công cụ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

TÍNH TOÁN KHẢ NĂNG TẢI CỦA BÁNH RĂNG THẲNG VÀ BÁNH RĂNG NGHIÊNG - PHẦN 6: TÍNH TOÁN TUỔI THỌ DƯỚI TÁC DỤNG CỦA TẢI TRỌNG BIẾN THIÊN

Calculation of load capacity of spur and helical gears - Part 6 : Calculation of service life under variable load

1. Phạm vi áp dụng

Tiêu chuẩn này quy định thông tin và các điều kiện tiêu chuẩn cần thiết để tính toán tuổi thọ (hoặc hệ số an toàn cho tuổi thọ yêu cầu) của các bánh răng chất tải trọng biến thiên. Phương pháp được trình bày trong tiêu chuẩn này và việc tính toán khả năng tải của bánh răng thẳng và bánh răng nghiêng, còn áp dụng được cho các dạng ứng suất khác của bánh răng.

2. Tài liệu viện dẫn

Trong tiêu chuẩn có viện dẫn các tài liệu sau. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản dưới đây. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 7578-2 : 2007 (ISO 6336-2:2006), Tính toán khả năng tải của bánh răng thẳng và bánh răng nghiêng - Phần 2 - Tính toán độ bền bề mặt (tiếp xúc).

TCVN 7578-3 : 2007 (ISO 6336-3:2006), Tính toán khả năng tải của bánh răng trụ và bánh răng nghiêng - Phần 3: Tính toán độ bền uốn của răng.

ISO 1122 -1 : 1998, Vocabulary of gear terms - Part 1: Definitions related to geometry (Thuật ngữ về bánh răng - Phần 1 - Các định nghĩa về hình học).

ISO 6336 -1 : 2006, Calculation of load capacity of spur and helical gears - Part 1: Basic principles, introduction and general influence factors (Tính toán khả năng tải của bánh răng thẳng và bánh răng nghiêng - Phần I - Nguyên lý cơ bản và những yếu tố ảnh hưởng chung).

3. Thuật ngữ, định nghĩa, ký hiệu và thuật ngữ viết tắt.

Tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa, ký hiệu quy định trong ISO 6336-1 và ISO 1122-1.

4 Các vấn đề chung

4.1 Các hệ số áp dụng

Nếu không có phổ tải trọng, có thể sử dụng các hệ số áp dụng theo kinh nghiệm cho các máy tương tự, tuỳ thuộc vào chế độ vận hành của máy chủ động và máy bị động thay cho việc tính toán tuổi thọ. Xem Phụ lục B - bảng các hệ số KA

4.2 Xác định phổ ứng suất và tải trọng

Các tải trọng biến thiên do quá trình làm việc, quá trình khởi động hoặc vận hành ở gần tốc độ tới hạn sẽ gây nên các ứng suất biến thiên tại răng bánh răng của một hệ truyền động. Biên độ và tần số của các tải trọng này phụ thuộc vào (các) bộ phận dẫn động hoặc mô tơ, được truyền động và tính chất đàn hồi khối lượng của hệ thống.

Có thể xác định các tải trọng (ứng suất) biến thiên này theo các quy trình sau:

- Dùng thực nghiệm đo các tải vận hành tại máy khi khảo sát

- Đánh giá phổ tải trọng, nếu biết được, cho một máy tương tự với một kiểu vận hành tương tự, và

- Bằng tính toán, khi sử dụng kích thích ngoài đã biết và mô phỏng đàn hồi khối lượng của hệ dẫn động, sau đó nên ưu tiên tiến hành thử nghiệm để kiểm nghiệm việc tính toán.

Để nhận được phổ tải trọng dùng cho tính toán lý do hỏng do độ bền mỏi, phạm vi của tải trọng đo (hoặc tính toán) được chia thành các mức (hoặc các cấp). Mỗi mức bao gồm một số lần xuất hiện của tải trọng đã ghi nhận được trong toàn bộ phạm vi tải trọng của nó. Số lượng các mức được sử dụng là 64. Các mức này có thể cùng kích thước; nhưng sẽ là tốt hơn nếu sử dụng các mức có kích thước lớn hơn ở các tải trọng thấp hơn và các mức có kích thước nhỏ hơn ở các tải trọng cao hơn trong phạm vi tải trọng. Theo cách này, các tải trọng gây hư hỏng nhiều nhất được hạn chế cho các chu kỳ ứng suất tính toán thấp hơn và các bánh răng có thể sẽ nhỏ hơn. Nên gộp vào một mức tải trọng “không” (zero) sao cho tổng thời gian dùng để đánh giá các bánh răng phù hợp với tuổi thọ thiết kế cho vận hành.

Để nhất quán, phương pháp trình bày thông thường này phải có mô men xoắn cao nhất, kết hợp với các mức được đánh số thấp nhất, sao cho các điều kiện gây hư hỏng nhiều nhất xuất hiện về phía đỉnh của bất kỳ bảng nào.

Việc tính chu kỳ cho mức tải trọng tương đương với giá trị tải trọng để răng chất tải lớn nhất, sẽ được tăng dần tại mỗi lần lặp lại của tải trọng. Bảng 1 là một ví dụ chỉ ra cách áp dụng các mức mô men xoắn, đã nêu trong Bảng 2, cho các mức mô men xoắn riêng và số chu kỳ liên quan.

Bảng 1 - Các mức mô men xoắn / Số chu kỳ - Ví dụ mức 38 và 39 (Xem Bảng 2)

|

Mức mô men xoắn, Ti (Nm) |

Số chu kỳ, ni |

|

11 620 ≤ T38 ≤ 12 619 |

n38 = 237 |

|

10 565 ≤ T39 ≤ 11 619 |

n39 = 252 |

Các mô men xoắn dùng để đánh giá sự chất tải của răng phải bao gồm cả các ảnh hưởng động lực học tại các tốc độ quay khác nhau.

Phổ này chỉ đúng đối với chu kỳ thời gian được đo hoặc đánh giá. Nếu phổ này được ngoại suy ứng với tuổi thọ yêu cầu thì phải xem xét khả năng các giá trị đỉnh của mô men xoắn thường không đủ để được đánh giá trong phổ đo đó. Các giá trị đỉnh chuyển tiếp này có thể ảnh hưởng tới tuổi thọ của bánh răng. Như vậy chu kỳ thời gian được đánh giá này, cần được mở rộng để thu được các giá trị đỉnh cao nhất. Các phổ ứng suất liên quan đến uốn và tróc rỗ có thể được tạo thành bởi tải trọng (mô men xoắn). Khả năng chống xước phải được tính toán từ sự kết hợp xấu nhất của tốc độ và tải trọng. Mòn là quá trình gây hỏng liên tục bề mặt răng và phải được xem xét độc lập. ứng suất ở chân răng cũng có thể đo được bằng cảm biến đo biến dạng tại chỗ lượn. Trong trường hợp này, khi sử dụng các kết quả đo lường, cần phải tính đến các hệ số suy giảm. ứng suất tiếp xúc thích đáng có thể được tính toán từ các kết quả đo đạc.

Bảng 2 - Ví dụ về phổ mô men xoắn

(với kích thước các mức không bằng nhau để giảm số mức)

(Xem phụ lục C)

|

Dữ liệu |

|

Bánh răng nhỏ |

|

Thời gian a |

|

|

|

Mô men xoắn, N. m |

Chu kỳ tải- a) |

% |

|

|||

|

Mức số |

min. |

max. |

|

|

8 |

h |

|

1 |

25 502 |

25 578 |

0 |

0,00 |

0 |

0 |

|

2 |

25424 |

25 501 |

0 |

0,00 |

0 |

0 |

|

3 |

25 347 |

25 423 |

14 |

0.37 |

24 |

0,006 7 |

|

4 |

25 269 |

25 346 |

8 |

0.21 |

14 |

0.003 9 |

|

5 |

25 192 |

25 268 |

5 |

0.13 |

9 |

0,002 5 |

|

6 |

25114 |

25 191 |

8 |

0,21 |

14 |

0.003 9 |

|

7 |

25 029 |

25 113 |

16 |

0.42 |

28 |

0,007 8 |

|

8 |

24 936 |

25 028 |

8 |

0,21 |

14 |

0,003 9 |

|

9 |

24 835 |

24 935 |

5 |

0.13 |

9 |

0.002 5 |

|

10 |

24 727 |

24 834 |

11 |

0,29 |

19 |

0,005 3 |

|

11 |

24 610 |

24 726 |

16 |

0.42 |

28 |

0,007 8 |

|

12 |

24 479 |

24 609 |

19 |

0.50 |

33 |

0,009 2 |

|

13 |

24 331 |

24 478 |

14 |

0.37 |

24 |

0.006 7 |

|

14 |

24 168 |

24 330 |

14 |

0.37 |

24 |

0.006 7 |

|

15 |

23 990 |

24 168 |

11 |

0,29 |

19 |

0.005 3 |

|

16 |

23 796 |

23 989 |

15 |

0,39 |

26 |

0,007 2 |

|

17 |

23 579 |

23 796 |

31 |

0,81 |

52 |

0.014 4 |

|

16 |

23 339 |

23 579 |

28 |

0,73 |

47 |

0.013 1 |

|

19 |

23 076 |

23 33« |

36 |

0.94 |

62 |

0.017 2 |

|

20 |

22 789 |

23 075 |

52 |

1.36 |

88 |

0,024 4 |

|

21 |

22 479 |

22 788 |

39 |

1.02 |

66 |

0,018 3 |

|

22 |

22 138 |

22 478 |

96 |

2.51 |

163 |

0,045 3 |

|

23 |

21 766 |

22 137 |

106 |

2.77 |

180 |

0,050 0 |

|

24 |

21 363 |

21 765 |

49 |

1,28 |

83 |

0.023 1 |

|

25 |

20 929 |

21 362 |

117 |

3.05 |

200 |

0.055 6 |

|

26 |

20 463 |

20 926 |

124 |

3.24 |

212 |

0,058 9 |

|

27 |

19960 |

20 463 |

61 |

1,59 |

104 |

0,028 9 |

|

26 |

19 417 |

19 959 |

140 |

3.65 |

238 |

0,0661 |

|

29 |

18 836 |

19416 |

146 |

3.86 |

253 |

0.070 3 |

|

30 |

18 216 |

18 835 |

117 |

3.05 |

200 |

0,055 6 |

|

31 |

17 557 |

18 215 |

121 |

3.16 |

206 |

0,057 2 |

|

32 |

16 851 |

17 556 |

174 |

4,46 |

297 |

0.082 5 |

|

33 |

16 100 |

16 851 |

185 |

4,83 |

316 |

0,087 8 |

|

34 |

15 301 |

16 099 |

196 |

5,11 |

334 |

0.092 8 |

|

35 |

14 456 |

15 301 |

207 |

5.40 |

352 |

0,097 8 |

|

36 |

13 565 |

14 456 |

161 |

4,20 |

274 |

0,076 1 |

|

37 |

12 620 |

13 564 |

168 |

4.38 |

286 |

0,079 4 |

|

30 |

11 620 |

12 619 |

237 |

6,18 |

404 |

0,112 2 |

|

39 |

10 565 |

11 619 |

252 |

6,56 |

429 |

0.119 2 |

|

40 |

9 457 |

10 565 |

283 |

6.86 |

449 |

0.124 7 |

|

41 |

8 294 |

9 456 |

275 |

7.18 |

468 |

0,130 0 |

|

42 |

7 070 |

8 294 |

178 |

4,65 |

303 |

0.0S4 2 |

|

43 |

5 783 |

7 069 |

103 |

2,69 |

176 |

0,048 9 |

|

44 |

4 434 |

5 782 |

7 |

0.18 |

12 |

0,003 3 |

|

45 |

3 024 |

4 434 |

0 |

0,00 |

0 |

0 |

|

46 |

1 551 |

3 023 |

0 |

0,00 |

0 |

0 |

|

47 |

1 |

1 550 |

0 |

0.00 |

0 |

0 |

|

48 |

0 |

0 |

0 |

0,00 |

6 041 469 |

1 078,2 |

|

|

|

Tổng ³ |

3832 |

100.0 |

6 048 000 |

1 680 |

|

a- 10 lần nâng lên và ha xuống; bánh răng nhỏ ở tốc độ 35,2 vòng/ min coi như 1 lần nâng lên và hạ xuống trong 1 tuần |

||||||

4.3 Tính toán chung về tuổi thọ

Tuổi thọ tính toán dựa trên cơ sở lý thuyết là mỗi một chu kỳ tải trọng (mỗi vòng quay) đều gây ra một mức độ hư hỏng nhất định cho bánh răng. Lượng hư hỏng phụ thuộc vào mức ứng suất và có thể được xem là bằng không đối với các mức ứng suất thấp.

Tuổi thọ uốn tính toán hoặc tuổi thọ mỏi tróc rỗ của bánh răng là số đo khả năng tích luỹ các mức độ hư hỏng rời rạc cho đến khi xảy ra phá huỷ hoàn toàn.

Việc tính toán tuổi thọ mỏi yêu cầu phải biết:

a) phổ ứng suất;

b) thuộc tính mỏi của vật liệu;

c) phương pháp tích luỹ mỏi.

Phổ ứng suất đã được nêu trong 5.1.

Các giá trị độ bền dựa trên các thuộc tính mỏi của vật liệu được chọn từ các đường cong mỏi S-N. Phải tiến hành thử nhiều mẫu bằng cách đặt tải lặp lại tại một mức ứng suất cho đến khi xảy ra phá huỷ. Sau khi xử lý bằng phương pháp thống kê xác suất sẽ cho một đặc trưng số chu kỳ phá huỷ của một mức ứng suất. Lặp lại quy trình này ở các mức ứng suất khác nhau sẽ thu được một đường cong S -N (đường cong mỏi).

Hình1 là ví dụ về phổ ứng suất tích luỹ. Hình 2 là một phổ ứng suất tiếp xúc tích luỹ, với một đường cong mỏi S - N đối với các thuộc tính mỏi của vật liệu.

Chú dẫn:

X Số chu kỳ tích luỹ;

Y ứng suất;

a Phổ tải trọng, ![]() , tổng số chu kỳ.

, tổng số chu kỳ.

Hình 1 - Ví dụ về phổ ứng suất tích luỹ

Sử dụng các phương pháp tuyến tính, phi tuyến và tương đối.

Thông tin thêm có thể tìm thấy trong các tài liệu liên quan.

4.4 Quy tắc Palmgren - Miner

Quy tắc Palmgren - Miner ngoài các quy tắc hoặc các biến thể khác - Là một phương pháp tích luỹ hư hỏng tuyến tính được sử dụng rộng rãi. Giả sử rằng tác dụng gây hư hỏng của mỗi lần lặp lại của ứng suất tại một mức ứng suất đã cho là bằng nhau thì điều này có nghĩa là chu kỳ ứng suất đầu tiên tại mức ứng suất đã cho cũng gây hư hỏng như là chu kỳ cuối cùng.

Quy tắc Palmgren - Miner hoạt động trên giả thuyết là phần tuổi thọ hiệu dụng do số chu kỳ ứng suất lặp lại tại một mức ứng suất riêng bằng tỷ số giữa số chu kỳ ứng suất lặp lại đó và tổng số chu kỳ ứng suất trong suốt thời gian tuổi thọ mỏi, tại mức ứng suất riêng đó, theo đường cong S-N được thiết lập đối với vật liệu đó. Ví dụ, nếu một chi tiết máy chịu ứng suất trong vòng 3000 chu kỳ tại một mức ứng suất mà nó sẽ bị phá huỷ hoàn toàn trong 100.000 chu kỳ, thì nó sẽ tiêu hao mất 3% tuổi thọ mỏi. ứng suất lặp lại tại một mức ứng suất khác cũng sẽ tiêu hao một phần tuổi thọ mỏi được tính toán tương tự. Các đặc trưng mỏi của vật liệu được sử dụng và các dữ liệu tuổi thọ mỏi sẽ phải liên quan tới một xác suất phá huỷ riêng và theo yêu cầu, ví dụ 1%, 5%, hoặc 10%.

Theo cách này, khi 100% tuổi thọ mỏi bị tiêu hao thì chi tiết máy sẽ bị phá huỷ hoàn toàn. Theo phân tích của Panmgren-Miner thì thứ tự áp dụng từng nhóm chu kỳ ứng suất riêng đó, không được coi là quan trọng.

Phá huỷ sẽ xảy ra khi

![]() = 1 (1)

= 1 (1)

Trong đó:

ni là số chu kỳ tải trọng đối với mức thứ i

Ni là số chu kỳ tải trọng đến khi phá huỷ đối với mức thứ i (lấy từ đường cong S-N tương ứng)

Nếu có một giới hạn mỏi (đường nằm ngang phía trên chỗ gãy khúc ở Hình 2) thì việc tính toán chỉ thực hiện đối với các ứng suất ở phía trên giới hạn mỏi này.

Nếu đường cong S-N không có giới hạn mỏi (đường phía dưới chỗ gãy khúc ở Hình 2), phải tính toán cho tất cả các mức ứng suất. Đối với mỗi mức ứng suất thứ i, số chu kỳ ứng suất để bị phá huỷ, Ni, phải lấy từ phần đường cong S-N tương ứng.

5 Tính toán tuổi bền theo TCVN 7578 dựa trên cơ sở độ bền giai đoạn đơn.

5.1 Nguyên lý cơ bản

Phương pháp này chỉ đúng cho việc tính toán lại. Phương pháp này trình bầy việc áp dụng các tính toán tích luỹ hư hỏng tuyến tính theo quy tắc Panmgren - Miner và đã được chọn bởi vì nó đã được phổ biến rộng rãi và dễ áp dụng; việc chọn phương pháp này không có ngụ ý rằng đây là phương pháp tốt nhất so với các phương pháp khác đã được trình bày trong các tài liệu.

Từ các mức ứng suất riêng biệt phải liệt kê các mô men xoắn ở giới hạn trên của mỗi mức mô men xoắn và số chu kỳ tương ứng (Xem ví dụ ở Bảng 3).

Bảng 3 - Các mức mô men xoắn / số chu kỳ - Ví dụ: Các mức 38 và 39.

|

Giới hạn trên của các mức mô men xoắn a , Ti (N.m) |

Số chu kỳ, ni |

|

T38 < 12=""> |

N38 = 237 |

|

T39 < 11=""> |

N39 = 252 |

|

a Để tính toán thận trọng, đủ chính xác, lấy các mức cao của mô men xoắn |

|

Chú thích 1: Biểu diễn phổ ứng suất tích luỹ toàn bộ nằm dưới đường cong S-N không có ngụ ý rằng chi tiết máy sẽ có tuổi thọ vượt quá tổng số chu kỳ ứng suất tích lũy.Thông tin này có thể lấy được từ việc biểu diễn đã nêu ở Hình 3.

Chú thích 2: Giá trị sG là sHG hoặc sFG .

Hình 2 - Phổ mô men xoắn và phổ ứng suất liên kết với đường cong S-N

Các phổ ứng suất đối với chân răng và bề mặt làm việc của răng (sFi và sHi) với toàn bộ các hệ số tương đối được tạo thành trên cơ sở của phổ mô men xoắn này. Các hệ số K phụ thuộc vào tải trọng được tính toán cho mỗi mức mô men xoắn mới (về quy trình, theo 5.2).

Với các phổ ứng suất thu được theo cách này, các giá trị tính toán được so sánh với các giá trị độ bền (các đường cong S-N, đường phá huỷ) được xác định theo 5.3 bằng cách sử dụng quy tắc Palmgren- Miner, theo 4.3. Đối với cách biểu diễn đồ hoạ, xem Hình 3.

Đối với tất cả các giá trị của si , các phần hư hỏng riêng biệt được xác định như sau:

Ui

= ![]() (2)

(2)

Tổng các phần hỏng riêng biệt này, Ui , dẫn đến điều kiện hỏng U, nó phải nhỏ hơn hoặc bằng 1.

U

= ![]() =

= ![]() £ 1,0 (3)

£ 1,0 (3)

Chú thích: Việc tính toán các thông số phụ thuộc tốc độ, đối với mỗi mức tải trọng, phụ thuộc vào tốc độ quay trung bình. Điều này cũng áp dụng cho việc xác định đường cong S-N.

Quá trình tính toán này phải áp dụng cho từng bánh răng nhỏ và bánh răng lớn khi chịu ứng suất uốn cũng như ứng suất tiếp xúc.

Chú dẫn: X - số chu kỳ tải trọng, NL ;

Y - ứng suất;

Chú thích : Từ cách biểu diễn này có thể kết luận được, chi tiết máy có thể chịu được tổng số chu kỳ ứng suất hay không.

a 100% hư hỏng.

b 10% hư hỏng.

c 1% hư hỏng.

Hình 3 - Tích luỹ hư hỏng

Ngoài ra, các hệ số an toàn áp dụng cho độ bền khi chất tải trọng tĩnh, phải được tính toán cho ứng suất cao nhất của tuổi thọ thiết kế. Tiêu chuẩn này không mở rộng cho các mức ứng suất lớn hơn mức cho phép tại 103 hoặc nhỏ hơn 103 chu kỳ, bởi vì các ứng suất ở phạm vi này không thể vượt quá giới hạn đàn hồi của răng bánh răng khi uốn hoặc khi nén bề mặt. Thêm vào đó, các hệ số an toàn áp dụng cho độ bền khi chất tải trọng tĩnh, phải được tính toán cho ứng suất cao nhất của tuổi thọ thiết kế. ứng suất cao nhất có thể hoặc là ứng suất cực đại trong phổ tải trọng, hoặc là tải trọng cực đại chuyển tiếp không được xem xét trong phân tích mỏi. Tuỳ thuộc vào vật liệu và tải trọng tác dụng, một chu kỳ ứng dụng duy nhất lớn hơn mức giới hạn tại 103 chu kỳ có thể gây ra biến dạng dẻo ở răng của bánh răng.

5.2 Tính toán phổ tải trọng

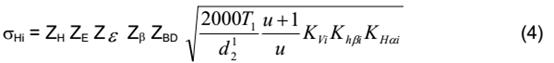

Đối với mỗi mức i của phổ mô men xoắn, ứng suất thực tế si phải được xác định riêng biệt cho ứng suất uốn và ứng suất tiếp xúc, phù hợp với các công thức sau:

- Đối với ứng suất tiếp xúc (TCVN 7578-2, phương pháp B):

- Đối với ứng suất uốn (TCVN 7578-3, phương pháp B)

Giá trị KA là hệ số áp dụng, được lấy bằng 1 đối với việc tính toán này, vì toàn bộ các ảnh hưởng của tải trọng áp dụng đã được tính đến bởi các mức ứng suất nằm trong phương pháp tính toán này.

5.3 Xác định các giá trị độ bền uốn và tróc rỗ

Các đường cong S-N đối với độ bền uốn và tróc rỗ có thể được xác định bằng thực nghiệm hoặc bằng các quy tắc của TCVN 7578-2 và TCVN 7578-3.

Khi răng chất tải theo cả hai hướng (Ví dụ bánh răng trung gian), các giá trị được xác định cho độ bền chân răng, phải giảm đi theo TCVN 7578-3.

Các mô men xoắn đảo chiều ảnh hưởng tới phổ ứng suất tiếp xúc của bề mặt răng phía sau. Sự tích luỹ hư hỏng phải được xem xét độc lập đối với từng bề mặt răng.

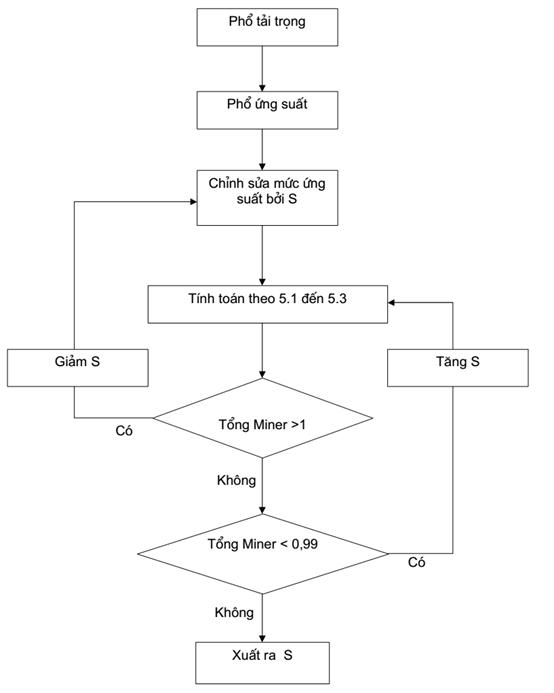

5.4 Xác định hệ số an toàn

Trong trường hợp chung, các hệ số an toàn không thể được giảm thiểu một cách trực tiếp từ tổng Miner, U, mà phải tính toán bằng phương pháp lặp. Quy trình tính toán được nêu ra trên Hình 4. Hệ số an toàn, S, phải được tính toán độc lập cho bánh răng nhỏ và bánh răng lớn, mỗi bánh răng phải tính toán cho cả hai trường hợp chịu uốn và tróc rỗ. Hệ số an toàn chỉ đúng cho tuổi thọ yêu cầu được sử dụng cho mỗi lần tính toán. Phụ lục C nêu ra một ví dụ tính hệ số an toàn S.

Hình 4 - Lưu đồ xác định hệ số an toàn tính toán đối với phổ tải trọng đã cho

Phụ lục A

(quy định)

Xác định hệ số áp dụng KA từ phổ tải trọng đã cho khi dùng mô men xoắn tương đương Teq

A.1 Mục đích

Cho phép tính toán hệ số áp dụng KA đối với phổ tải trọng đã cho, nếu đã có thoả thuận giữa người mua và nhà sản xuất hộp bánh răng. Phương pháp tính toán này có lợi cho việc đánh giá đầu tiên trong giai đoạn thiết kế bánh răng, khi các số liệu hình học của bộ truyền chưa được cố định.

A.2 Hệ số áp dụng, KA

Hệ số áp dụng KA là tỷ số giữa mô men xoắn tương đương và mô men xoắn danh nghĩa:

KA = ![]() (A.1)

(A.1)

trong đó

Tn là mô men xoắn danh nghĩa

Teq là mô men xoắn tương đương

Hệ số áp dụng KA phải được xác định cho khả năng chống nứt gãy ở chân răng và khả năng chống tróc rỗ, đối với cả bánh răng nhỏ và bánh răng lớn.

Giá trị lớn nhất trong bốn giá trị này dùng để đánh giá bánh răng phù hợp với TCVN 7578 .

Mô men xoắn tương đương được xác định theo công thức (A.2):

(A.2)

(A.2)

Trong đó

ni là số chu kỳ tải trọng ứng với mức i;

Ti là mô men xoắn ứng với mức i;

p là độ dốc của đường phá huỷ mỏi Woehler, xem Bảng A.1.

Độ dốc của đường phá huỷ mỏi đượcTCVN 7578 sử dụng, nghĩa là số các mức được sử dụng trong công thức (A.2) không thể xác định từ trước được. Do đó, phương pháp trình bày trong A.3.2 sẽ được sử dụng thay cho dùng công thức (A.2).

A.3 Xác định mô men xoắn tương đương, Teq

Đối với phương pháp này, phải biết được: phổ tải trọng, độ dốc p của đường phá huỷ Woehler, và số chu kỳ tải trọng NL ref tại điểm tham chiếu.

A.3.1 Cơ sở

Phương pháp sau đây áp dụng cho trường hợp khi đường phá huỷ Woehler được đơn giản hoá bằng cách bỏ qua mọi hư hỏng xảy ra ở các mức ứng suất thấp hơn một ứng suất giới hạn nào đó. Phương pháp này dựa trên thực tế là trong khi vị trí của giới hạn mỏi dưới dạng ứng suất không biết được mối liên hệ với bánh răng cho đến khi có thiết kế, thì vị trí của giới hạn mỏi dưới dạng chu kỳ lại không thay đổi khi thiết kế bánh răng thay đổi.

Hơn nữa, mô men xoắn Ti trong mức i có thể được thay thế bởi mô men xoắn TJ ở mức mới j, cho nên hư hỏng do mô men xoắn Ti gây ra cũng giống như do mô men xoắn TJ gây ra. Điều này được nêu ra ở Hình A.1 và có thể được biểu thị bởi công thức (A.3)

Tip ni = TJp nJ (A.3)

CHÚ DẪN :

X Số chu kỳ trải trọng, NL

Y Mô men xoắn , T

Hình A.1 - Các mức tải trọng với thuộc tính hỏng bằng nhau theo công thức (A.3)

A.3.2 Quy trình tính toán

Phải ký hiệu các mức tải trọng là (Ti , ni) và được đánh số theo thứ tự giảm dần của mô men xoắn, trong đó T1 là mô men xoắn cao nhất. Sau đó, số chu kỳ n1 tại mô men xoắn T1 gây hỏng tương đương với số chu kỳ lớn hơn, n1a , tại mô men xoắn T2. Theo công thức (A.3):

n1a

= n1 ![]()

nếu n2e = n2 + n1a , thì các mức 1 và mức 2 có thể được thay thế bởi một mức duy nhất (T2 , n2e), xem Hình A.2.

Tương tự, các chu kỳ ứng với mô men xoắn T2 tương đương với n2a tại T3 :

n2a

= n2e ![]() (A.5)

(A.5)

Đặt n3e = n3 + n2a , thì các mức 1 và mức 2 có thể được thay thế bằng một mức duy nhất (T3 , n3e).

Chú dẫn :

X Số chu kỳ tải trọng, NL

Y Mô men xoắn, T

Hình A.2 - Các mức (T1 , n1) và (T2 , n2) được thay thế bởi (T2e , n2e)

Quy trình này phải dừng lại khi nie đạt tới số chu kỳ giới hạn mỏi NL ref . Mô men xoắn tương đương yêu cầu, Teq , sẽ thoả mãn điều kiện:

Ti <>eq <>i-1 (A.6)

Hoặc:

![]() <>A <>

<>A <>![]() (A.7)

(A.7)

và có thể tìm được bằng phép nội suy tuyến tính trên đường cong S-N ở dạng log-log .

Số mũ - độ dốc p và số chu kỳ giới hạn mỏi NL là một hàm xử lý nhiệt. Các giá trị được dùng trong các công thức (A.4) và (A.5) được nêu trong Bảng A.1.

Bảng A.1 - Số mũ p và số chu kỳ tải trọng NL ref

|

Xử lý nhiệt |

Tróc rỗ |

Chân răng |

||

|

pa |

NL ref |

p |

NL ref |

|

|

Thấm các bon |

6,610 |

5 x 107 |

8,738 |

3 x 106 |

|

Gia cường |

6,610 |

5 x 107 |

6,225 |

3 x 106 |

|

Thấm ni tơ |

5,709 |

2 x 106 |

17,035 |

3 x 106 |

|

Thấm Cácbon - Ni tơ |

15,715 |

2 x 106 |

84,003 |

3 x 106 |

|

a Các giá trị p đối với tróc rỗ được cho đối với mô men xoắn. Để chuyển đổi đối với ứng suất, các giá trị này phải được gấp đôi lên. |

||||

A.4 Ví dụ

Một ví dụ được nêu ra ở Hình A.3 và Bảng A.2 tương ứng. Cột phía tay phải của bảng này là cột “khoá chuyển”, nó chỉ ra khi nào thì giới hạn mỏi đạt được. Trong ví dụ này, hệ số áp dụng KA ở giữa 1,16 và 1,18. Thực tế là trên dòng 12 giá trị của nie rất gần với giới hạn mỏi, bằng nội suy sẽ cho KA = 1,18.

Điều quan trọng cần chú ý là, giá trị này của KA chỉ nên dùng với cùng một mô men xoắn danh nghĩa đã sử dụng (950 kN.m) và với hệ số tuổi thọ đáp ứng được số chu kỳ giới hạn mỏi đã sử dụng (5.0x107), khi tiến hành thiết kế.

Chú dẫn :

X số chu kỳ tải trọng, NL

Y Mô men xoắn T, kN.m

Hình A.3 - Phổ tải trọng ứng với mô men xoắn tương đương,Teq

Bảng A.2 - Ví dụ về tính KA , từ phổ tải trọng

|

Hư hỏng tích luỹ / tính toán KA |

|||||||

|

Bề mặt răng Mô men xoắn danh nghĩa Tn = 950 kN.m Tỷ số truyền u = 75 Tốc độ căng nb = 20 vòng/phút Tiếp xúc trên một vòng quay = 1 Số mũ độ dốc p = 6,6 Tốc độ = 1500 chu kỳ ứng suất / phút Số chu kỳ giới hạn mỏi NL ref = 5,00 e+07 |

|||||||

|

Mức i |

Mô men xoắn Ti |

Tỷ số mô men xoắn Ti/Tn |

h L |

Số chu kỳ ni |

Tương đương từ dòng trên nia |

Tổng Nie |

Khóa chuyển |

|

1 |

1400 |

1,47 |

0,032 |

2880 |

- |

2880 |

0 |

|

2 |

1375 |

1,45 |

0,032 |

2880 |

3240 |

6120 |

0 |

|

3 |

1350 |

1,42 |

0,190 |

17100 |

6910 |

24000 |

0 |

|

4 |

1325 |

1,39 |

0,183 |

16500 |

27200 |

43600 |

0 |

|

5 |

1300 |

1,37 |

0,708 |

63700 |

49500 |

113000 |

0 |

|

6 |

1275 |

1,34 |

1,30 |

117000 |

129 000 |

246000 |

0 |

|

7 |

1250 |

1,32 |

3,70 |

333000 |

280 000 |

613000 |

0 |

|

8 |

1225 |

1,29 |

5,80 |

522000 |

700 000 |

1220000 |

0 |

|

9 |

1200 |

1,26 |

21 |

1890 000 |

1400 000 |

3290000 |

0 |

|

10 |

1175 |

1,24 |

38 |

3420 000 |

3780 000 |

7200000 |

0 |

|

11 |

1150 |

1,21 |

110 |

9900000 |

8300000 |

18200000 |

0 |

|

12 |

1125 |

1,18 |

320 |

28800000 |

21000000 |

49800000 |

0 |

|

13 |

1100 |

1,16 |

520 |

46800000 |

57800000 |

105000000 |

1 |

|

14 |

1075 |

1,13 |

700 |

63000000 |

122000000 |

185000000 |

1 |

|

15 |

1050 |

1,11 |

2200 |

198000000 |

216000000 |

414000000 |

1 |

|

16 |

1025 |

1,08 |

3700 |

333000000 |

485000000 |

818000000 |

1 |

|

17 |

1000 |

1,05 |

5800 |

522000000 |

963000000 |

1480000000 |

1 |

|

18 |

975 |

1,03 |

10200 |

918000000 |

1760000000 |

2670000000 |

1 |

|

19 |

950 |

1,00 |

12400 |

1120000000 |

3170000000 |

4290000000 |

1 |

|

20 |

925 |

0,97 |

9100 |

819000000 |

5110000000 |

5930000000 |

|

Phụ lục B

(tham khảo)

Hướng dẫn chọn hệ số áp dụng, KA

Hệ số áp dụng KA thường dùng để thay đổi giá trị Ft, có tính đến các tải trọng, bổ sung cho tải trọng danh nghĩa, do các nguồn bên ngoài gây ra và tác động lên các bánh răng. Có thể sử dụng các giá trị thực nghiệm hướng dẫn, đã cho trong Bảng B.1 (dùng cho các bánh răng công nghiệp và bánh răng có tốc độ cao).

Bảng B.1 - Hệ số áp dụng, KA

|

Đặc tính làm việc của máy dẫn động |

Đặc tính làm việc của máy bị dẫn |

|||

|

Đều |

Va đập nhẹ |

Va đập vừa |

Va đập nặng |

|

|

Đều |

1,00 |

1,25 |

1,5 |

1,75 |

|

Va đập nhẹ |

1,10 |

1,35 |

1,6 |

1,85 |

|

Va đập vừa |

1,25 |

1,50 |

1,75 |

2,00 |

|

Va đập nặng |

1,50 |

1,75 |

2,00 |

≥ 2,25 |

Giá trị này của KA được áp dụng cho mô men xoắn danh nghĩa của máy khi khảo sát. Hoặc là, có thể được áp dụng cho mô men xoắn danh nghĩa của mô tơ dẫn động, miễn là nó phù hợp với yêu cầu mô men xoắn của máy dẫn động.

Các giá trị này chỉ áp dụng cho truyền động, nó vận hành ngoài phạm vi tốc độ cộng hưởng khi chất tải trọng tương đối ổn định. Nếu các điều kiện vận hành dẫn đến chất tải nặng khác thường, các động cơ có mô men xoắn khởi động cao, làm việc gián đoạn, chất tải va đập nặng lặp lại, hoặc dừng làm việc do mô men xoắn lớn hơn mô men xoắn của động cơ dẫn động, thì phải kiểm tra lại độ an toàn của bánh răng khi chất tải trọng tĩnh và tải ngắn mạch. (Xem TCVN 7578 -1; TCVN 7578 - 2 và TCVN 7578-3).

Ví dụ 1: Tuabin / máy phát: trong hệ thống này, mô men xoắn ngắn mạch có thể xảy ra ở mức gấp 6 lần mô men xoắn danh nghĩa. Quá tải như thế có thể được ngắt nhờ cách mắc điện an toàn.

Ví dụ 2: Mô tơ điện / máy nén: Nếu tần số lắc và tần số xoắn tự nhiên trùng nhau, ứng suất đổi dấu có thể xảy ra.

Ví dụ 3: Máy cán tấm dày và máy cán phôi: mô men xoắn xung có thể tăng đến 6 lần mô men xoắn cán.

Ví dụ 4: Bộ phận dẫn động dùng động cơ đồng bộ: Mô men xoắn đổi dấu có thể gấp 5 lần mô men xoắn danh nghĩa (khoảng 10 lần biên độ) khi khởi động; tuy nhiên, mô men xoắn đổi dấu nguy hiểm thường có thể hoàn toàn tránh được nhờ có bộ khử thích hợp.

Các thông tin và các giá trị bằng số đã nêu ra ở đây không thể áp dụng chung được. Độ lớn của mô men xoắn đỉnh điểm phụ thuộc vào hệ thống đàn hồi - khối lượng, giới hạn lực tác dụng, mức phòng ngừa an toàn (mắc nối điện an toàn, công tắc bảo vệ của các máy điện), vv…

Như vậy, trong các trường hợp tới hạn, phải phân tích tỷ mỉ. Cần lưu ý rằng sự đồng thuận sẽ đạt được trên cơ sở hành động thích hợp.

Nếu các hệ số áp dụng riêng, là cần thiết cho các mục đích riêng, thì chúng phải được áp dụng (Ví dụ, vì danh mục công suất trong đơn đặt hàng thay đổi, đối với các bánh răng tàu biển, theo các quy tắc của cơ quan có thẩm quyền phân loại).

Khi có các khối lượng quán tính bổ sung, các mô men xoắn do hiệu ứng của bánh đà gây ra, cần được tính đến khi khảo sát. Đôi khi mô men xoắn hãm tạo ra sự chất tải cực đại và do đó sẽ ảnh hưởng tới việc tính toán khả năng tải.

Giả sử rằng các vật liệu bánh răng đều có khả năng chịu quá tải nhất định. Khi các vật liệu chỉ có khả năng chịu quá tải giới hạn, các thiết kế cần được thực hiện cho độ bền mỏi ở tải trọng đỉnh.

Giá trị KA đối với các trường hợp va đập nặng, vừa và nhẹ có thể được thay bằng việc dùng khớp nối thuỷ lực, hoặc khớp nối đàn hồi mô men xoắn và khớp nối giảm rung đặc biệt, khi các đặc tính của khớp nối cho phép.

Bảng B.2 - Các ví dụ về các máy dẫn động có các đặc tính làm việc khác nhau

|

Các đặc tính làm việc |

Máy dẫn động |

|

Đều |

Động cơ điện (Ví dụ động cơ điện một chiều), tuabin hơi nước hoặc khí hoạt động đều a và mô men xoắn khởi động nhỏ ít xuất hiện b |

|

Va đập nhẹ |

Tuabin hơi nước hoặc khí, động cơ điện hoặc thuỷ lực (mômen khởi động lớn thường xuất hiện b) |

|

Va đập vừa |

Động cơ đốt trong nhiều xi lanh |

|

Va đập nặng |

Động cơ đốt trong một xi lanh |

|

a Dựa trên các thử nghiệm rung hoặc kinh nghiệm thu được từ việc lắp đặt tương tự. b Xem các đồ thị tuổi thọ, ZNT, YNT, với các nội dung trong TCVN 7578-2 và TCVN 7578-3. Việc khảo sát mô men xoắn quá tải tác động tức thời, xem các ví dụ tiếp theo Bảng B.1 |

|

Bảng B.3 - Bánh răng công nghiệp - Các ví dụ về đặc tính làm việc của máy dẫn động

|

Các đặc tính làm việc |

Máy bị dẫn |

|

Đều |

Máy phát điện tải ổn định, đai băng tải chất tải đều hoặc băng tải kiểu sàn, băng tải kiểu trục vít, thang máy loại nhẹ, máy đóng gói, đầu cấp phôi cho các máy công cụ, quạt thông gió, máy li tâm nhẹ, bơm li tâm, máy khuấy, máy trộn các chất lỏng nhẹ hoặc vật liệu có mật độ đều, máy xén, máy ép, máy dập a, cơ cấu chuyền động thẳng đứng, cơ cấu di động b. |

|

Va đập nhẹ |

Băng đai hoặc băng tải kiểu sàn chất tải không đều. dẫn động chính của máy công cụ, thang máy loại tải nặng, bộ truyền để quay cần cẩu, máy thông gió hầm lò hoặc công nghiệp, máy li tâm, bơm li tâm loại nặng, máy khuấy, máy trộn các chất lỏng quánh đặc, hoặc các chất có mật độ không đều, bơm pít tông nhiều xi lanh, bơm phân phối, máy đùn, máy sấy kiểu quay, bệ máy cán lăn c , (Máy cán dải nhôm và kẽm liên tục; máy cán dây và thanh). |

|

Va đập vừa |

Máy đùn cao su, máy trộn hoạt động liên tục dùng cho cao su và chất dẻo, máy nghiền bi (nhẹ), máy gia công gỗ (máy cưa, máy tiện); máy cán lăn thanh c, d, bộ truyền bánh răng trong thang máy, bơm pít-tông một xi lanh. |

|

Va đập nặng |

Máy đào, xúc (dẫn động bánh răng của gầu xúc), dẫn động xích cho gầu xúc, dẫn động cho máy sàng, xẻng xúc công suất lớn, máy nghiền bi (nặng), máy nhào cao su, máy nghiền (đá, quặng), máy đúc, máy bơm phân phối nặng, máy khoan kiểu quay, máy ép gạch, máy bóc vỏ, chà xát nguội c e, máy ép than bánh, máy nghiền đập. |

|

a Mô men xoắn danh nghĩa = mô men xoắn dập cắt, nén, hoặc dập lớn nhất. b Mô men xoắn danh nghĩa = mô men xoắn khởi động lớn nhất. c Mô men xoắn danh nghĩa = mô men xoắn lăn lớn nhất. d Mô men xoắn từ giới hạn hiện tại. e KA lên tới 2,0 vì thường vỡ mảnh. |

|

Bảng B.4 - Bánh răng tốc độ cao và bánh răng có yêu cầu tương tự - Ví dụ về đặc tính làm việc của máy bị dẫn

|

Đặc tính làm việc |

Máy bị dẫn |

|

Đều |

Máy nén li tâm dùng cho lắp đặt điều hoà không khí, xử lý khí, động lực học kế - bệ thử, máy phát điện tải đều và bộ kích thích, dẫn động chính của máy làm giấy. |

|

Va đập vừa (moderate) |

Máy nén li tâm cho không khí hoặc đường ống, máy nén dọc trục, quạt li tâm, máy phát điện tải đỉnh và bộ kích thích, bơm li tâm (tất cả các loại khác với các loại liệt kê sau đây): bơm quay dòng chảy đồng trục, công nghiệp giấy, máy Jordan hoặc máy làm sạch, dẫn động phụ của máy, máy nghiền quặng. |

|

Va đập trung bình |

Máy quạt gió cam quay, máy nén cam quay có dòng hướng tâm, máy nén kiểu pít tông (3 hoặc nhiều xi lanh), quạt hút thông gió, công nghiệp mỏ (rộng, chu kỳ khởi động thường xuyên), máy bơm li tâm cấp nước sôi, máy bơm cam quay, máy bơm pít tông (3 hoặc nhiều xi lanh) |

|

Va đập nặng |

Máy nén pit tông (2 xi lanh), máy bơm li tâm (có bình nước), máy bơm bùn quánh đặc, máy bơm pit tông (2 xi lanh). |

Phụ lục C

(tham khảo)

Ví dụ tính toán hệ số an toàn từ phổ tải trọng đã cho

C.1 Cơ sở

Ví dụ tính từ hệ palăng nâng của cần cẩu công ten nơ 40 tấn, dùng phổ tải trọng ghi trong Bảng 2. Đặc biệt hơn, ví dụ chọn từ một đường truyền ăn khớp bánh răng trong hộp giảm tốc, dẫn động cho tang tời của palăng nâng để nâng và hạ cần cho cần cẩu công te nơ.Việc dẫn động này được thực hiện nhờ ròng rọc và chốt quay.

Cần được giữ bởi trụ đỡ, khi xà nâng đi xuống hết (cần cẩu đang được sử dụng). Khi cần cẩu không được sử dụng bộ tời phải nâng xà lên để giải phóng đường cho tầu bè qua lại. Tương tự, có một gối đỡ để khoá xà nâng ở vị trí thẳng đứng, khi nó được nâng lên hết cỡ.

Hệ thống ròng rọc dùng cáp nhiều sợi quấn vào nhau sẽ có lợi về mặt cơ học. Tải trọng thay đổi theo hằng số bởi vì trọng tâm của xà nâng thay đổi do góc nghiêng của cáp thay đổi.

Tải trọng thay đổi còn do sự tăng tốc và giảm tốc lúc khởi động và lúc dừng. Gió, mưa và băng tuyết cũng làm cho tải trọng thay đổi.

Palăng nâng sử dụng hộp giảm tốc 4 cấp có tỷ số truyền chung là 175,3:1. Ví dụ này áp dụng cho bánh răng nhỏ tốc độ thấp thứ tư của lưới, thông số hình học cho trong Bảng C.1.

Bảng C.1 - Số liệu hình học dùng cho ví dụ này

|

Mục |

Bánh răng nhỏ |

Bánh răng lớn |

Đơn vị |

|

Số răng, z |

17 |

60 |

- |

|

Tỷ số truyền, u |

3,52941 |

- |

|

|

Mô đun pháp tuyến, mn |

8,467 |

mm |

|

|

Góc áp lực pháp tuyến, a |

25 |

0(độ) |

|

|

Góc nghiêng, b |

15,5 |

mm |

|

|

Khoảng cách tâm, a |

339,727 |

mm |

|

|

Chiều dày bánh răng, b |

152,4 |

mm |

|

|

Đường kính vòng đỉnh, da |

169,212 |

544,132 |

mm |

|

Hệ số dịch chỉnh prophin, c |

0,1720 |

0,0015 |

- |

Cả hai bánh răng đều được thấm các bon và mài, MQ, cấp chính xác ISO 6, cắt lượng dư là 1,35 x mn, với toàn bộ bán kính đỉnh răng, không có chỗ lồi và không để lượng dư mài.

C.2 Xác định phổ tải trọng

Phổ tải trọng có thể tìm được trong Bảng 2. Trong trường hợp này, cần được nâng lên và hạ xuống 10 lần, để mô phỏng 70 ngày chất tải. Tốc độ của bánh răng nhỏ là 35,2 vòng/min.

Phổ này có 48 mức, nhưng 2 mức đầu tiên (mức số 1 và 2) không có số chu kỳ tải trọng. Điều này chấp nhận được bởi vì điều quan trọng là các tải trọng của phổ đủ lớn để bao gồm các tải trọng cao nhất mà các bánh răng sẽ gặp phải. Tương tự, các mức số 45 và 47 cũng không có các chu kỳ tải trọng. Sở dĩ như vậy là quá trình ăn khớp luôn luôn chịu một tải trọng nào đó cho đến khi trọng lượng của xà nâng được truyền cho trụ đỡ hoặc gối đỡ khoá xà ở vị trí thẳng đứng.

Mức tải cuối cùng (số 48) được đặt có chủ ý bằng “không” về tải trọng và số chu kỳ, nhưng với một khoảng thời gian riêng. Mức này dụng ý cho thời gian không có tải ăn khớp (hộp giảm tốc). Mức này được sử dụng để làm sáng tỏ chu kỳ thời gian trôi qua của phổ tải trọng mẫu, nghĩa là:

6 048 000 s = 100 800 min = 1 680 h = 70 ngày = 0,1918 năm

Vì các bánh răng không chất tải trong một tổng thời gian lớn. (99,8919% thời gian).

Tuổi thọ sử dụng hữu ích yêu cầu (30 năm) dài hơn phổ (70 ngày). Cho nên số chu kỳ tải trọng cho mỗi mức cần phải nhân với hệ số 156,53 = (30 x 365,25/70).

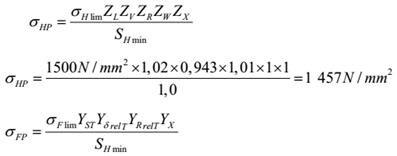

C.3 Kiểm tra về biến dạng dẻo

Sử dụng mức tải cao nhất trong phổ (mức số 3) để tính toán hệ số an toàn cho 103 chu kỳ, bằng cách dùng TCVN 7578-2, công thức (14), và TCVN 7578-3, công thức (7). Phải tiến hành việc tính toán này để đảm bảo các bánh răng không bị mất khả năng làm việc do biến dạng dẻo. (Xem 5.1)

SH = ![]() =

= ![]() =

1,374

=

1,374

SF = ![]() =

= ![]() =

2,852

=

2,852

C.4 Tính toán phổ ứng suất

Đối với mỗi mức tải trọng trong phổ (mức số 3 đến số 44) cần tính toán ứng suất tiếp xúc và ứng suất uốn phù hợp với các công thức (4) và (5) của tiêu chuẩn này. Các giá trị được nêu ở Bảng C.2 và C.3.

C.5 Tính toán các giá trị độ bền

Dùng các điều kiện tải trọng danh nghĩa, tính toán các ứng suất tiếp xúc và ứng suất uốn cho phép cho các giá trị đơn vị của hệ số tuổi thọ phù hợp với TCVN 7578-2, công thức (6) và TCVN 7578-3, công thức (5).

![]() =

= ![]() =

940 N/mm2

=

940 N/mm2

C.6 Tính toán các phần hỏng của phổ

Tính toán phần hỏng, Ui , cho mỗi mức tải trọng trong phổ (mức số 3 và số 4). Phương pháp này cũng giống như phương pháp dùng cho ứng suất tiếp xúc và ứng suất uốn. Tham khảo: Công thức (2) của tiêu chuẩn này; Hình 6 trong TCVN 7578-2 và Hình 9 trong TCVN 7578-3. Số mũ được xác định bằng phương pháp đã nêu theo 5.3.3.2 trong TCVN 7578-2 và theo 5.3.3.2 trong TCVN 7578-3 .

Số chu kỳ, ni , ứng với toàn bộ tuổi thọ vận hành, chứ không phải 70 ngày của các chu kỳ tải trọng đo được, như đã mô tả trong Điều C.2. Các giá trị này được cho trong Bảng C.2 và C.3.

Đối với ứng suất tiếp xúc:

ZNTi = ![]()

Ni = ![]() x 10 5 ( Nếu ZNTi

> 1 ) Ni = (ZNti )32,60122926 x 5 x 10 5

( Nếu ZNTi < 1="">

x 10 5 ( Nếu ZNTi

> 1 ) Ni = (ZNti )32,60122926 x 5 x 10 5

( Nếu ZNTi < 1="">

Ui = ![]()

Đối với ứng suất vốn

YNTi = ![]()

Ni = ![]() x 10 3 ( Nếu YNTi

³ 1 ) Ni =

(YNTi)49,91250338 x 3 x 10 6 ( Nếu ZNTi

< 1="">

x 10 3 ( Nếu YNTi

³ 1 ) Ni =

(YNTi)49,91250338 x 3 x 10 6 ( Nếu ZNTi

< 1="">

Ui = ![]()

C.7 Tính toán tổng Miner

Tính toán tổng của mỗi phần hư hỏng của phổ tải trọng theo công thức (3). Các giá trị này được cho ở cuối các Bảng C.2 và C.3.

C.8 Tính hệ số an toàn bằng phương pháp lặp

Theo Hình 7, bằng phương pháp lặp, thay đổi hệ số an toàn bằng cách tăng lên hoặc giảm xuống khi cần và tính toán lại theo C.4 đến C.7 cho tới khi tổng các phần hư hỏng, Ui nằm giữa 0,99 và 1,00. Trong ví dụ này đã sử dụng một hàm chương trình bảng tính để thực hiện phép lặp. Trong vòng 30 năm hoạt động, bánh răng nhỏ có hệ số an toàn tróc rỗ là 1,428 và hệ số an toàn uốn là 1,324.

Các giá trị được cho trong Bảng C.2 và C.3

Bảng C.2 - Ví dụ tính toán hệ số an toàn tróc rỗ từ phổ tải trọng hệ số an toàn bằng 1,428

|

Mức số |

Mô men xoắn của bánh răng kNm |

Thời gian trong 70 ngày s |

Tốc độ của bánh răng nhỏ n1 (vòng/min |

Số chu kỳ ứng suất trong 30 năm (Năm) |

Hệ số tải trọng mặt răng KHb |

Ứng suất tiếp xúc sH.SH N/mm2 |

Hệ số tuổi thọ Znt |

Số chu kỳ đến phá hỏng Nf |

Các phần hỏng U1 (N/ Nf) |

|

1 |

25.6 |

0,00E+00 |

35.2 |

0.000E+00 |

|

|

|

|

0,000E+00 |

|

2 |

25.5 |

0,00E+00 |

35.2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

3 |

25,4 |

2.40E+01 |

35.2 |

2.203E+03 |

1.305 |

2 350 |

1.613 |

8,990E+04 |

2.450E-02 |

|

4 |

25.3 |

1.40E+01 |

35,2 |

1.285E+03 |

1.305 |

2 347 |

1.610 |

9,172E+04 |

1,401E-02 |

|

5 |

25,3 |

9.00E+00 |

35.2 |

8.259E+02 |

1,305 |

2 343 |

1.608 |

9.361E+04 |

8.824E-03 |

|

6 |

25,2 |

1.40E+01 |

35,2 |

1.285E+03 |

1,305 |

2 340 |

1 606 |

S,551E+04 |

1.345E-02 |

|

7 |

25,1 |

2.80E+01 |

35,2 |

2.570E+03 |

1,305 |

2 336 |

1.603 |

9.749E+04 |

2.636E-02 |

|

8 |

25,0 |

1.40E+01 |

35,2 |

1.285E+03 |

1,305 |

2 332 |

1,600 |

9.970E+04 |

1.289E-02 |

|

9 |

24,9 |

9,00E+00 |

35,2 |

8.259E+02 |

1,305 |

2 328 |

1.597 |

1.022E+05 |

8.083E-03 |

|

10 |

24,8 |

1.90E+01 |

35.2 |

1.744E+03 |

1.305 |

2 323 |

1.594 |

1.050E+05 |

1.661E-02 |

|

11 |

24.7 |

2.80E+01 |

35,2 |

2.570E+03 |

1,305 |

2 318 |

1 591 |

1,080E+05 |

2.378E-02 |

|

12 |

24 6 |

3.30E+01 |

35.2 |

3.028E+03 |

1.305 |

2 312 |

1.587 |

1,115E+05 |

2.717E-02 |

|

13 |

245 |

2.40E+01 |

35.2 |

2,203E+03 |

1,305 |

2 306 |

1,563 |

1.155E+05 |

1.907E-02 |

|

14 |

24.3 |

2.40E+01 |

35.2 |

2,203E+03 |

1,305 |

2 299 |

1,578 |

1,202E+05 |

1,d32E-02 |

|

15 |

24.2 |

1.9QE+01 |

35.2 |

1.744E+03 |

1,305 |

2 292 |

1,573 |

1,252E+05 |

1.388E-02 |

|

16 |

24.0 |

2.60E+01 |

35,2 |

2.386E+03 |

1.305 |

2 283 |

1,567 |

1.320E+05 |

1.808E-02 |

|

17 |

23,8 |

520E+01 |

35,2 |

4 772E+03 |

1.305 |

2 274 |

1.560 |

1.392E+05 |

3.428E-02 |

|

18 |

23,6 |

4.70E+01 |

35.2 |

4.313E+03 |

1 305 |

2 264 |

1,553 |

1.479E+05 |

2,916E-02 |

|

19 |

23,3 |

6.2E+01 |

35.2 |

5.680E+03 |

1.305 |

2 252 |

1.545 |

1,583E+05 |

3.595E-02 |

|

20 |

23 1 |

8,80E+01 |

35.2 |

8.076E+03 |

1,305 |

2 239 |

1,537 |

1,706E+05 |

4.734E-02 |

|

21 |

22,8 |

6.60E+01 |

35.2 |

6,057E+03 |

1.305 |

2 225 |

1.527 |

1.853E+05 |

3.268E-02 |

|

22 |

22.5 |

1.63E+02 |

35.2 |

1,496E+04 |

1.305 |

2210 |

1.517 |

2.029E+05 |

7.373E-02 |

|

23 |

22ể1 |

1.80E+02 |

35,2 |

1.652E+04 |

1.305 |

2 193 |

1.505 |

2,245E+05 |

7,3S9E+02 |

|

24 |

21.8 |

8.30E+01 |

35.2 |

7.617E+03 |

1.305 |

2 174 |

1,492 |

2.511E+05 |

3.034E-02 |

|

25 |

21.4 |

2.00E+02 |

35.2 |

1.835E+04 |

1.305 |

2 155 |

1.479 |

2.841E+05 |

6.461E-02 |

|

26 |

20,9 |

2.12E+02 |

35.2 |

1.946E+04 |

1.305 |

2 133 |

1.463 |

3.254E+05 |

5.979E-02 |

|

27 |

20.5 |

1,04E+02 |

35.2 |

9.544E+03 |

1.305 |

2 109 |

1,447 |

3,775E+05 |

2.528E-02 |

|

28 |

20,0 |

2.38E+02 |

35.2 |

2,184E+04 |

1.305 |

2 083 |

1.429 |

4.452E+05 |

4.907E-02 |

|

29 |

19.4 |

2.53E+02 |

35.2 |

2,322E+04 |

1 305 |

2 054 |

1,410 |

5,342E+05 |

4.346E-02 |

|

30 |

18.8 |

2.00E+02 |

35,2 |

1,835E+04 |

1.305 |

2 023 |

1,388 |

6.530E+05 |

2.811E-02 |

|

31 |

18.2 |

2.06E+02 |

35,2 |

1,890E+04 |

1,305 |

1 999 |

1.365 |

8.148E+05 |

2.320E-02 |

|

32 |

17.6 |

2.97E+02 |

35,2 |

2.26E+04 |

1,305 |

1 953 |

1.340 |

1,040E+06 |

2.622E-02 |

|

33 |

10.9 |

3.16E+02 |

35,2 |

2.900E+04 |

1,305 |

1 914 |

1.313 |

1.363E+06 |

2.128E-02 |

|

34 |

16,1 |

3,34E+02 |

35.2 |

3.065E+04 |

1,305 |

1 870 |

1,284 |

1.8A3E+06 |

1.663E-02 |

|

35 |

15,3 |

3.52E+02 |

35.2 |

3.230E+04 |

1.305 |

1 823 |

1,251 |

2.580E+06 |

1.252E-02 |

|

36 |

14,5 |

2.74E+02 |

35.2 |

2,515E+04 |

1,320 |

1 783 |

1,223 |

3,400E+06 |

7.225E-03 |

|

37 |

13.6 |

2.86E+02 |

35,2 |

2,625E+04 |

1.341 |

1 740 |

1.194 |

4.776E+06 |

5 496E-03 |

|

38 |

12.5 |

4,04 E+02 |

35,2 |

3,708E+04 |

1,367 |

1 695 |

1.163 |

6,796E+06 |

5.456E-03 |

|

39 |

11.6 |

4,29E+02 |

35,2 |

3.937E+04 |

1,398 |

1 645 |

1.129 |

1,009E+07 |

3.903E-03 |

|

40 |

10,6 |

4.49E+02 |

35.2 |

4.121E+Ữ4 |

1.438 |

1 591 |

1.091 |

1,572E+07 |

2 622E-03 |

|

41 |

9,5 |

4.68E+02 |

35.2 |

4.295E+04 |

1.489 |

t 531 |

1.051 |

2,594E+07 |

1.656E-03 |

|

42 |

8,3 |

3.03E+02 |

35.2 |

2,781 E+04 |

1.558 |

1 467 |

1.007 |

4.563E+07 |

6.067E-04 |

|

43 |

7,1 |

1.76E+02 |

35,2 |

1.815E+04 |

1.655 |

1 396 |

0,958 |

2,046E+08 |

7.894E-05 |

|

44 |

5.8 |

1.20E+01 |

35,2 |

1.1D1E+03 |

1.000 |

1 317 |

0.903 |

1.368E+09 |

8049E-07 |

|

45 |

4,4 |

0,00E+00 |

35,2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

46 |

3.0 |

0,00E+00 |

35.2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

47 |

1.6 |

0,00E+00 |

35.2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

48 |

0.0 |

6.04E+06 |

0 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

|

Tổng |

|

|

6,001E+05 |

|

|

|

Cộng thời gian |

9.9936-01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tuổi thọ rỗ mỏi |

_6,001E+05 chu kỳ= 2.632E+05 giờ = 3,002E+01 năm |

|

|||||

Bảng C.3 - Ví dụ tính hệ số an toàn uốn từ phổ tải trọng hê số an toàn bằng 1,324

|

Mức số |

Mô men xoắn T1 kNm |

Thòi gian, trong 70 ngày S |

Tốc độ của bánh răng nhỏ n1 |

Số chu kỳ ứng suất trong 30 năm (Năm) |

Hệ số tải trọng mặt răng KHb |

Ứng suất tiếp xúc sF.SF N/mm2 |

Hê số tuổi thọ gNT |

Số chu kỳ đến phá hỏng Nf |

Các phần hỏng Ul (NINt) |

|

1 |

25.6 |

0,00E+00 |

35.2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

2 |

25,5 |

0.00E+00 |

35,2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

3 |

25.4 |

2.40E+01 |

35,2 |

2.203E+03 |

1,261 |

1 458 |

1,551 |

6.470E+04 |

3,404E-02 |

|

4 |

25,3 |

1,40E+01 |

35,2 |

1,285E+03 |

1.261 |

1 453 |

1.547 |

6.644E+04 |

1.934E-02 |

|

5 |

25,3 |

9.00E+00 |

35,2 |

8.259E+02 |

1,261 |

t 449 |

1.542 |

6.825E+04 |

1,210E-02 |

|

6 |

25,2 |

1,40E+01 |

35,2 |

1.285E+03 |

1,261 |

1 444 |

1.537 |

7.010E+04 |

1.833E-02 |

|

7 |

25.1 |

2.80E+01 |

35,2 |

2.570E+03 |

1,261 |

1 440 |

1.532 |

7,202E+04 |

3.568E-02 |

|

8 |

25,0 |

1,40E+01 |

35,2 |

1.286E+03 |

1.261 |

1 435 |

1,527 |

7.419E+04 |

1.732E-02 |

|

9 |

24,9 |

9,00E+00 |

35,2 |

8.239E+02 |

1,261 |

1 430 |

1,521 |

7.664E+04 |

1.078E-02 |

|

10 |

24,8 |

1,906+01 |

35,2 |

1.744E+03 |

1.261 |

1 424 |

1,515 |

7.941E+04 |

2.196E-02 |

|

11 |

24,7 |

2.80E+01 |

35,2 |

2.570E+03 |

1,261 |

1 418 |

1,509 |

6.249E+04 |

3.115E-02 |

|

12 |

24,6 |

3.30E+01 |

35.2 |

3.028E+03 |

1.261 |

1 411 |

1.502 |

8.598E+04 |

3.522E-02 |

|

13 |

24.5 |

2.40E+01 |

35.2 |

2.203E+03 |

1,261 |

1 404 |

1.494 |

9.009E+04 |

2.445E-02 |

|

14 |

24,3 |

2,40E+01 |

35.2 |

2.203E+03 |

1,261 |

1 395 |

1,405 |

9.499E+04 |

2.319E-02 |

|

15 |

24,2 |

1.90E+01 |

35,2 |

1,744E+03 |

1.261 |

1 386 |

1,475 |

1.007E+05 |

1.732E-02 |

|

16 |

24,0 |

2,60E+01 |

35,2 |

2,386E+03 |

1,261 |

1 375 |

1.464 |

1,075E+05 |

2.220E-02 |

|

17 |

23,8 |

5.20E+01 |

35,2 |

4.772E+03 |

1.261 |

1 364 |

1.452 |

1.153E+05 |

4.138E-02 |

|

1B |

23,6 |

4.70E+01 |

35,2 |

4.313E+03 |

1.261 |

1 352 |

1.439 |

1,2496+05 |

3.453E-02 |

|

19 |

23,3 |

6.20E+01 |

35,2 |

5.690E+03 |

1,261 |

1 336 |

1.424 |

1,367E+05 |

4.164E-02 |

|

20 |

23,1 |

8,80E+01 |

35,2 |

8ể076E+03 |

1,261 |

1 323 |

1.406 |

1,509E+05 |

5.352E-02 |

|

21 |

22,8 |

6,60E+01 |

35,2 |

6.057E+03 |

1.261 |

1 307 |

1.390 |

1.683E+05 |

3.599E-02 |

|

22 |

22,5 |

1,63E+02 |

35,2 |

1.496E+04 |

1.261 |

1 289 |

1.372 |

1,897E+05 |

7.885E-02 |

|

23 |

22.1 |

1.80E+02 |

35,2 |

1.652E+04 |

1.261 |

1 269 |

1.351 |

2.166E+05 |

7.819E-02 |

|

24 |

21,8 |

8.30E+01 |

35,2 |

7.617E+03 |

1.261 |

1 248 |

1,328 |

2,514E+05 |

3.030E-02 |

|

25 |

21,4 |

2.00E+02 |

35,2 |

1.835E+04 |

1.261 |

1 225 |

1.303 |

2,960E+05 |

6.200E-02 |

|

26 |

20.9 |

2.12E+02 |

36,2 |

1,946E+04 |

1,261 |

1 200 |

1.277 |

3,542E+05 |

5.493E-02 |

|

27 |

20,5 |

1.04E+02 |

35,2 |

9.544E+03 |

1,261 |

1 173 |

1.249 |

4,310E+05 |

2,214E-02 |

|

28 |

20.0 |

2.38E+02 |

36,2 |

2.184E+04 |

1.261 |

1 144 |

1.218 |

5.359E+05 |

4.075E-02 |

|

29 |

19.4 |

2.53E+02 |

35,2 |

2.322E+04 |

1.261 |

1 113 |

1.185 |

6,8206+05 |

3.405E-02 |

|

30 |

18.8 |

2.00E+02 |

35,2 |

1.635E+04 |

1.261 |

1 080 |

1.149 |

8,893E+05 |

2.064E-02 |

|

31 |

16.2 |

2.06E+02 |

35,2 |

1,890E+04 |

1.261 |

1 044 |

1.111 |

1.191E+06 |

1,587E-02 |

|

32 |

17,6 |

2.97E+02 |

35.2 |

2.726E+M |

1.261 |

1 007 |

1.071 |

1,644E+06 |

1.658E-02 |

|

33 |

16,9 |

3.16E+02 |

35,2 |

2.900E+04 |

1.261 |

96€ |

1.028 |

2.352E+06 |

1.233E-02 |

|

34 |

16.1 |

3.34E+02 |

35,2 |

3.065E+04 |

1.261 |

023 |

0.98? |

7,313E+06 |

4.191E-03 |

|

35 |

15,3 |

3,52E+02 |

35,2 |

3.230E+04 |

1.261 |

877 |

0.934 |

9,249E+07 |

3.493E-04 |

|

36 |

14,5 |

2.74E+02 |

35,2 |

2,515E+04 |

1.274 |

837 |

0.891 |

9,470E+08 |

2.655E-05 |

|

37 |

13,6 |

2.86E+02 |

35,2 |

2.625E+04 |

1,292 |

797 |

0.848 |

1.129E+10 |

2.326E-06 |

|

38 |

12,6 |

4.04E+02 |

35,2 |

3.708E+04 |

1.314 |

754 |

0,802 |

1,796E+11 |

2.065E-07 |

|

39 |

11,6 |

4.29E+02 |

35,2 |

3.937E+04 |

1.341 |

708 |

0,754 |

4,006E+12 |

9.827E-09 |

|

40 |

10,6 |

4.49E+02 |

35,2 |

4.121E+04 |

1,375 |

660 |

0.703 |

1.322E+14 |

3,117E-10 |

|

41 |

9.5 |

4,68E+02 |

35,2 |

4.295E+04 |

1.419 |

610 |

0,649 |

6.965E+15 |

6.187E-12 |

|

42 |

8.3 |

3.03E+02 |

35,2 |

2.781 E+04 |

1,477 |

557 |

0.593 |

6,40BE+17 |

4.339E-14 |

|

43 |

7.1 |

1,76E+02 |

35,2 |

1.615E+04 |

1.560 |

601 |

0,534 |

1.230E+20 |

1.313E-16 |

|

44 |

5.8 |

1.20E+01 |

35,2 |

1.101E+03 |

1.685 |

443 |

0.471 |

6.019E+22 |

1.8306-20 |

|

45 |

7.4 |

0.00E+00 |

35,2 |

0,000E+00 |

|

|

|

|

0.C00E+00 |

|

46 |

3.0 |

0.00E+00 |

35,2 |

0,000E+00 |

|

|

|

|

0,000E+00 |

|

47 |

1,6 |

0.00E+00 |

35,2 |

0,00€E+00 |

|

|

|

|

0,000E+00 |

|

48 |

0,0 |

6.04E+06 |

0 |

0,000e+00 |

|

|

|

|

0,000E+00 |

|

|

Tổng |

|

|

6.001E+05 |

|

|

|

Cộng thời gian |

9.993E-01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tuổi thọ uốn |

6,001E+05 chu kỳ= 2.632E+05 giờ = 3,002E+01 năm |

|

|||||

Các đường cong phá huỷ Woehler được nêu ra ở Hình C.1

Chú dẫn :

X Số chu kỳ tải trọng, NL

Y1 ứng suất tiếp xúc, sH , sHG, N/mm2

Y2 ứng suất ở chân răng, sF , sFG, N/mm2

Hình C.1 - Các đường cong phá huỷ Woehler

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 7677:2007(ISO 701:1998) Hệ thống ký hiệu quốc tế dùng cho bánh răng - Kí hiệu thông số hình học

[2] Buxbaum. O. Betriebsfestigkeit Veriag Stahleisen (1986)

[3] Frieorich, G. Anwendung der Lebensdauerberechnung beim Entwurf und der Auswahl von Zahnradgetrieben, Maschinenbautechnik, Berlin 32 (1983) s. 457 ff

[4] Gnilke, W. Lebensdauôrberechnung mit Hilfe von Schadenslinten, Antriebstechnik 24 (1985) Nr. 9, S. 62 ff

[5] GOLL., S. Auslegung und Lebensdauer von Getriebeelementen. VDI-Berichte Nr. 332 (1979) S. 37 ff

[6] GRIESE, F.-W., Heinisch, D. Beitrag zur lebensdauemrientierten Getribedimensionierung mit Hilfe von Lastkollektlven. FVA-Forschungsheft Nr. 168(1984)

[7] KRAUSE, J.K. Predicting the Life of Mechanical Systems. Machine Design. November 22. 1979, pp. 96-102

[8] Miner, M.A. Cumulative Damage in Faligue, Joumal of Applied Mecharnics. Vol. 12. 1945. A159- 164.

[9] Nelson, D. Cumulative Fatigue Damage in Metals, Stantard University Ph. D., 1978, University Microfilms International. Ann Arbor. MI.

[10] Palmgren, A. Durability of Ball Bearings, ZDVDI. Vol. 68. No. 14, p. 339 (in German)

[11] Renius, K.Th. Betriebsfestigkeitsberechnungen von Maschinenelernenten in Ackerschleppern mit Hilfe von Lastkollektlven. Konstruktion 29 (1977) S. 85-93

[12] Seifried A., MUELLER P. Wechselnde Betriebsbelastung, Ihre rechnerunterstũtzie Bestimmung, Auswertung und Berũcksichtigung in der Konstruktbn von zahnradgetrieben VDI-Berichte Nr. 434 (1982) s. 29 ff

[13] Verein zur Förderung der Forschurng und Anwendung von Betriebsfestigkeitserkenntnissen in der Eisenhũttenindustrie (VBFEh). Leitfaden fũr eine Betriebsfestigkeitsrechnung, Veriag Stahleiser

[14] Wetzler, R.M., Editor, Fatigue Under Comptex Loading. Analyses and Expenments. Advances in Engineering, Vol. 6, Warrendale, Pensylvania. SAE. 1977. pp. 137-145

[15] Zenner. H.. GRIESE. F.-W. RAECKER. R. Steigsrung der Zuverlãssigkeit von Großgetrieben durch gezialle Auswertung vorhandener Betriebsuntersuchungen. Bericht Nr. ABF31. VBFEh. D0sseldorf (1986)