Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7862-1:2008 (IEC 60072-1 : 1991) về Dãy kích thước và dãy công suất đầu ra của máy điện quay - Phần 1: Số khung 56 đến 400 và số mặt bích 55 đến 1080

TIÊU CHUẨN QUỐC GIA

TCVN 7862-1 : 2008

IEC 60072-1 : 1991

DÃY KÍCH THƯỚC VÀ DÃY CÔNG SUẤT ĐẦU RA CỦA MÁY ĐIỆN QUAY - PHẦN 1: SỐ KHUNG 56 ĐẾN 400 VÀ SỐ MẶT BÍCH 55 ĐẾN 1080

Dimensions and output series for rotating electrical machines - Part 1: Frame numbers 56 to 400 and flange numbers 55 to 1080

Lời nói đầu

Bộ tiêu chuẩn TCVN 7862 Dãy kích thước và dãy công suất đầu ra của máy điện quay gồm hai phần:

- TCVN 7862-1: 2008, Phần 1: Số khung 56 đến 400 và số mặt bích 55 đến 1080

- TCVN 7862-2: 2008, Phần 2: Số khung 355 đến 1000 và số mặt bích 1180 đến 2360

TCVN 7862-1: 2008 và TCVN 7862-2: 2008 thay thế TCVN 327-69 và TCVN 3621-81;

TCVN 7862-1: 2008 hoàn toàn tương đương với IEC 60072-1: 1991; TCVN 7862-1: 2008 do Ban kỹ thuật tiêu chuẩn TCVN/TC/E1 Máy điện và khí cụ điện biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

DÃY KÍCH THƯỚC VÀ DÃY CÔNG SUẤT ĐẦU RA CỦA MÁY ĐIỆN QUAY - PHẦN 1: SỐ KHUNG 56 ĐẾN 400 VÀ SỐ MẶT BÍCH 55 ĐẾN 1080

Dimensions and output series for rotating electrical machines - Part 1: Frame numbers 56 to 400 and flange numbers 55 to 1080

1. Phạm vi áp dụng

Tiêu chuẩn này đề cập chủ yếu đến các máy điện quay dùng trong công nghiệp nằm trong dãy kích thước sau:

- Đối với máy điện lắp đặt bằng chân đế: chiều cao tâm trục từ 56 mm đến 400 mm;

- Đối với máy điện lắp đặt bằng mặt bích: đường kính vòng tròn ăn khớp của mặt bích từ 55 mm đến 1 080 mm.

Tiêu chuẩn này đưa ra các bảng kích thước lắp đặt, kích thước phần trục nhô ra và công suất đầu ra. Mômen lớn nhất cho phép dùng cho chế độ làm việc liên tục của động cơ xoay chiều được liệt kê theo các đường kính khác nhau của trục.

CHÚ THÍCH: Kích thước đối với máy điện có chiều cao tâm trục từ 355 mm đến 400 mm, nêu trong tiêu chuẩn này, có trong các giá trị nêu trong TCVN 7862-2 (IEC 60072-2).

2. Các chữ cái dùng để ký hiệu kích thước

Các ký hiệu ấn định dưới đây được minh họa bằng bản vẽ kích thước trong điều 10.

A - khoảng cách giữa các đường tâm của các lỗ dùng để cố định (nhìn từ phía đầu).

AA - chiều rộng của một đầu chân đế (nhìn từ phía đầu).

AB - kích thước toàn bộ cắt qua chân đế (nhìn từ phía đầu).

AC - đường kính máy điện.

AD - khoảng cách từ đường tâm của máy điện đến mép ngoài cùng của hộp đầu nối hoặc phần nhô ra xa nhất khác lắp đặt trên phía cạnh của máy điện.

B - khoảng cách giữa các đường tâm của các lỗ dùng để cố định (nhìn từ phía cạnh).

BA - chiều dài của chân đế (nhìn từ phía cạnh).

BB - kích thước toàn bộ cắt qua chân đế (nhìn từ phía cạnh).

C - khoảng cách từ vai trục ở đầu D đến đường tâm của lỗ dùng để lắp đặt trên chân đế gần nhất.

CA - khoảng cách từ vai trục ở đầu N đến đường tâm của lỗ dùng để lắp đặt trên chân đế gần nhất.

D - đường kính phần trục nhô ra ở đầu D.

DA - đường kính phần trục nhô ra ở đầu N.

E - chiều dài của phần trục nhô ra tính từ vai trục ở đầu D.

EA - chiều dài của phần trục nhô ra tính từ vai trục ở đầu N.

F - chiều rộng rãnh then trên phần trục nhô ra ở đầu D.

FA - chiều rộng rãnh then trên phần trục nhô ra ở đầu N.

G - khoảng cách từ đáy rãnh then đến bề mặt đối diện của phần trục nhô ra ở đầu D.

GA - khoảng cách từ đỉnh then đến bề mặt đối diện của phần trục nhô ra ở đầu D.

GB - khoảng cách từ đáy rãnh then đến bề mặt đối diện của phần trục nhô ra ở đầu N.

GC - khoảng cách từ đỉnh then đến bề mặt đối diện của phần trục nhô ra ở đầu N.

GD - chiều dày then của phần trục nhô ra ở đầu D.

GE - chiều sâu của rãnh then tại nắp phần trục nhô ra ở đầu D.

GF - chiều dày then của phần trục nhô ra ở đầu N.

GH - chiều sâu của rãnh then tại nắp phần trục nhô ra ở đầu N.

H - khoảng cách từ đường tâm trục đến đáy chân đế (kích thước cơ bản).

H' - khoảng cách từ đường tâm trục đến bề mặt dùng để lắp đặt - ví dụ, đáy của chân đế khi xoay chân đế lên trên.

HA - chiều dày của chân đế.

HC - khoảng cách từ điểm cao nhất đến đáy của chân đế, đối với máy điện trục ngang.

HD - khoảng cách từ điểm cao nhất của móc nâng hạ, hộp đầu nối hoặc phần nhô ra xa nhất lắp trên phần cao nhất của máy điện đến đáy của chân đế.

HE - khoảng cách từ bề mặt dùng để lắp đặt đến phần thấp nhất của máy điện khi xoay chân đế lên trên.

K - đường kính các lỗ hoặc chiều rộng rãnh trong chân đế máy điện.

L - toàn bộ chiều dài máy điện có một phần trục nhô ra.

LA - chiều dày của mặt bích.

LB - khoảng cách từ bề mặt dùng để lắp đặt của mặt bích đến cuối máy điện.

LC - toàn bộ chiều dài máy điện khi có phần trục nhô ra ở đầu N.

M - đường kính vòng tròn ăn khớp của các lỗ dùng để cố định.

N - đường kính của gờ định tâm.

P - đường kính ngoài của mặt bích, hoặc trong trường hợp vành ngoài không tròn gấp hai lần kích thước hướng kính lớn nhất.

R - khoảng cách từ bề mặt dùng để lắp đặt của mặt bích đến vai trục.

S - đường kính của các lỗ dùng để cố định trên mặt bích dùng để lắp đặt hoặc đường kính danh nghĩa của ren.

T - chiều sâu của gờ định tâm.

CHÚ THÍCH: Định nghĩa về đầu D và đầu N của máy điện được cho trong TCVN 6627-8 (IEC 60034-8).

3. Ký hiệu máy điện

Máy điện lắp đặt bằng chân đế có thể được ký hiệu bằng số khung, ngay sau là đường kính của phần trục nhô ra.

Ví dụ: 112 M 28

Máy điện lắp đặt bằng mặt bích có thể có ba thiết kế khác nhau:

- Mặt bích có các lỗ tự do (lỗ khoan thủng), ký hiệu: mặt bích FF;

- Mặt bích có các lỗ ren và có đường kính gờ định tâm N nhỏ hơn đường kính vòng tròn ăn khớp của các lỗ dùng để cố định M, ký hiệu: mặt bích FT;

- Mặt bích có các lỗ ren và có đường kính gờ định tâm lớn hơn đường kính vòng tròn ăn khớp của các lỗ dùng để cố định M, ký hiệu: mặt bích FI.

Ba ký hiệu này phải tạo thành một phần của số mặt bích tương ứng. Máy điện chỉ lắp đặt bằng mặt bích có thể được ký hiệu bằng đường kính của phần trục nhô ra, ngay sau là các chữ cái FF, FT hoặc FI và số mặt bích.

|

Ví dụ: có các lỗ khoan thủng: |

28FF215 |

|

có các lỗ ren: |

28 FT165 |

|

hoặc |

28 FI165, tùy từng trường hợp. |

Khi máy điện lắp đặt bằng chân đế và có mặt bích ở đầu truyền động (đầu D), có thể bổ sung ngay sau đường kính trục các chữ cái FF, FT hoặc FI và số mặt bích.

|

Ví dụ: Mặt bích có các lỗ khoan thủng: |

112M28FF215 |

|

Mặt bích có các lỗ ren: |

112M28FT165 |

|

hoặc |

112M28FI165, tùy từng trường hợp. |

4. Vị trí của hộp đầu nối

4.1. Máy điện có chân đế

Hộp đầu nối trên động cơ phải được định vị với đường tâm của nó nằm trong một mặt cắt có phạm vi từ đỉnh đến 10o bên dưới đường tâm nằm ngang của động cơ về phía tay phải, khi nhìn từ đầu D của động cơ. Đối với máy phát, không có khuyến cáo về vị trí hộp đầu nối.

Khuyến cáo rằng, nếu người sử dụng có yêu cầu tại thời điểm đặt hàng, trừ khi đặt hộp đầu nối ở phía trên cùng, động cơ cần được nhà chế tạo kết cấu sao cho hộp đầu nối được định vị ở phía bên trái.

CHÚ THÍCH: Tốt nhất là cần đưa ra các điều khoản để cho phép cáp đi vào hộp đầu nối theo một hướng bất kỳ trong bốn hướng vuông góc.

4.2. Máy điện chỉ có mặt bích

Không có khuyến cáo về vị trí đặt hộp đầu nối.

5. Vị trí của các lỗ trong mặt bích dùng để lắp đặt

Khi máy điện lắp đặt bằng mặt bích lại có cả chân đế thì các lỗ trong mặt bích phải được phân bố tính từ đường kính mặt bích vuông góc với bề mặt dùng để lắp đặt của chân đế như sau:

45o cho 4 lỗ

22,5o và 67,5o cho 8 lỗ (xem điều 10)

6. Kích thước lắp đặt

6.1. Máy điện lắp đặt bằng chân đế

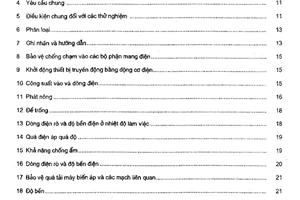

Bảng 1 - Kích thước đối với máy điện có chiều cao tâm trục từ 56 mm đến 400 mm

|

Số khung1) |

H |

A |

B4) |

C |

K2) |

Bu lông hoặc đinh vít |

|||

|

Danh nghĩa |

Sai lệch lớn nhất |

Danh nghĩa |

Dung sai 3) |

||||||

|

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

||

|

56 M |

56 |

- 0,5 |

90 |

71 |

36 |

5,8 |

+ 300 |

0 |

M5 |

|

63 M |

63 |

- 0,5 |

100 |

80 |

40 |

7 |

+ 360 |

0 |

M6 |

|

|

|

|

|

|

|

|

|

|

|

|

71 M |

71 |

- 0,5 |

112 |

90 |

45 |

7 |

+ 360 |

0 |

M6 |

|

81 M |

80 |

- 0,5 |

125 |

100 |

50 |

10 |

+ 360 |

0 |

M8 |

|

|

|

|

|

|

|

|

|

|

|

|

90 S |

90 |

- 0,5 |

140 |

100 |

56 |

10 |

+ 360 |

0 |

M8 |

|

90 L |

90 |

- 0,5 |

140 |

125 |

56 |

10 |

+ 360 |

0 |

M8 |

|

|

|

|

|

|

|

|

|

|

|

|

100 S |

100 |

- 0,5 |

160 |

112 |

63 |

12 |

+ 430 |

0 |

M10 |

|

100 L |

100 |

- 0,5 |

160 |

140 |

63 |

12 |

+ 430 |

0 |

M10 |

|

|

|

|

|

|

|

|

|

|

|

|

112 S |

112 |

- 0,5 |

190 |

114 |

70 |

12 |

+ 430 |

0 |

M10 |

|

112 M |

112 |

- 0,5 |

190 |

140 |

70 |

12 |

+ 430 |

0 |

M10 |

|

(112 L) |

112 |

- 0,5 |

190 |

159 |

70 |

12 |

+ 430 |

0 |

M10 |

|

|

|

|

|

|

|

|

|

|

|

|

132 S |

132 |

- 0,5 |

216 |

140 |

89 |

12 |

+ 430 |

0 |

M10 |

|

132 M |

132 |

- 0,5 |

216 |

178 |

89 |

12 |

+ 430 |

0 |

M10 |

|

(132 L) |

132 |

- 0,5 |

216 |

203 |

89 |

12 |

+ 430 |

0 |

M10 |

|

|

|

|

|

|

|

|

|

|

|

|

160 S |

160 |

- 0,5 |

254 |

178 |

108 |

14,5 |

+ 430 |

0 |

M12 |

|

160 M |

160 |

- 0,5 |

254 |

210 |

108 |

14,5 |

+ 430 |

0 |

M12 |

|

160 L |

160 |

- 0,5 |

254 |

254 |

108 |

14,5 |

+ 430 |

0 |

M12 |

|

|

|

|

|

|

|

|

|

|

|

|

180 S |

180 |

- 0,5 |

279 |

203 |

121 |

14,5 |

+ 430 |

0 |

M12 |

|

180 M |

180 |

- 0,5 |

279 |

241 |

121 |

14,5 |

+ 430 |

0 |

M12 |

|

180 L |

180 |

- 0,5 |

279 |

279 |

121 |

14,5 |

+ 430 |

0 |

M12 |

|

|

|

|

|

|

|

|

|

|

|

|

200 S |

200 |

- 0,5 |

318 |

228 |

133 |

18,5 |

+ 520 |

0 |

M16 |

|

200 M |

200 |

- 0,5 |

318 |

267 |

133 |

18,5 |

+ 520 |

0 |

M16 |

|

200 L |

200 |

- 0,5 |

318 |

305 |

133 |

18,5 |

+ 520 |

0 |

M16 |

|

|

|

|

|

|

|

|

|

|

|

|

225 S |

225 |

- 0,5 |

356 |

286 |

149 |

18,5 |

+ 520 |

0 |

M16 |

|

225 M |

225 |

- 0,5 |

356 |

311 |

149 |

18,5 |

+ 520 |

0 |

M16 |

|

(225 L) |

225 |

- 0,5 |

356 |

356 |

149 |

18,5 |

+ 520 |

0 |

M16 |

|

|

|

|

|

|

|

|

|

|

|

|

250 S |

250 |

- 0,5 |

406 |

311 |

168 |

24 |

+ 520 |

0 |

M20 |

|

250 M |

250 |

- 0,5 |

406 |

349 |

168 |

24 |

+ 520 |

0 |

M20 |

|

(250 L) |

250 |

- 0,5 |

406 |

406 |

168 |

24 |

+ 520 |

0 |

M20 |

|

|

|

|

|

|

|

|

|

|

|

|

280 S |

280 |

- 1 |

457 |

368 |

190 |

24 |

+ 520 |

0 |

M20 |

|

280 M |

280 |

- 1 |

457 |

419 |

190 |

24 |

+ 520 |

0 |

M20 |

|

(280 L) |

280 |

- 1 |

457 |

457 |

190 |

24 |

+ 520 |

0 |

M20 |

|

|

|

|

|

|

|

|

|

|

|

|

315 S |

315 |

- 1 |

508 |

406 |

216 |

28 |

+ 520 |

0 |

M24 |

|

315 M |

315 |

- 1 |

508 |

457 |

216 |

28 |

+ 520 |

0 |

M24 |

|

(315 L) |

315 |

- 1 |

508 |

508 |

216 |

28 |

+ 520 |

0 |

M24 |

|

|

|

|

|

|

|

|

|

|

|

|

355 S |

355 |

- 1 |

610 |

500 |

254 |

28 |

+ 520 |

0 |

M24 |

|

355 M |

355 |

- 1 |

610 |

560 |

254 |

28 |

+ 520 |

0 |

M24 |

|

355 L |

355 |

- 1 |

610 |

630 |

254 |

28 |

+ 520 |

0 |

M24 |

|

|

|

|

|

|

|

|

|

|

|

|

400 S |

400 |

- 1 |

686 |

560 |

280 |

35 |

+ 620 |

0 |

M30 |

|

400 M |

400 |

- 1 |

686 |

630 |

280 |

35 |

+ 620 |

0 |

M30 |

|

400 L |

400 |

- 1 |

686 |

710 |

280 |

35 |

+ 620 |

0 |

M30 |

1) Không Ưu tiên số khung trong dấu ngoặc đơn đối với máy điện cảm ứng xoay chiều.

2) Các rãnh hở một đầu là không được phép.

3) Các dung sai này là dung sai được cho trong dãy thô H14 của ISO 2768.

4) Ưu tiên các kích thước này - Các giá trị khuyến cáo bổ sung đối với kích thước B được cho trong bảng 2.

Bảng 2 - Các giá trị khuyến cáo đối với kích thước B

Kích thước tính bằng milimét

|

Số khung bằng số |

Số khung bằng chữ |

||||||||||||||||||||

|

Z |

Y |

X |

W |

V |

U |

T |

S |

R |

M |

L |

K |

J |

H |

G |

F |

E |

D |

C |

B |

A |

|

|

56 |

|

|

|

|

45 |

50 |

56 |

63 |

|

71 |

80 |

90 |

100 |

112 |

125 |

140 |

|

|

|

|

|

|

63 |

|

|

|

|

50 |

56 |

63 |

71 |

|

80 |

90 |

100 |

112 |

125 |

140 |

160 |

|

|

|

|

|

|

71 |

|

|

|

|

56 |

63 |

71 |

80 |

|

90 |

100 |

112 |

125 |

140 |

160 |

180 |

|

|

|

|

|

|

80 |

|

|

|

|

63 |

71 |

80 |

90 |

|

100 |

112 |

125 |

140 |

160 |

180 |

200 |

|

|

|

|

|

|

90 |

|

|

|

|

71 |

80 |

90 |

100 |

|

112 |

125 |

140 |

160 |

180 |

200 |

224 |

250 |

|

|

|

|

|

100 |

|

|

|

|

80 |

90 |

100 |

112 |

|

125 |

140 |

160 |

180 |

200 |

224 |

250 |

280 |

315 |

|

|

|

|

112 |

|

|

|

|

80 |

90 |

100 |

114 |

125 |

140 |

159 |

180 |

200 |

224 |

250 |

280 |

315 |

355 |

400 |

450 |

|

|

132 |

|

|

|

|

100 |

112 |

125 |

140 |

160 |

178 |

203 |

224 |

250 |

280 |

315 |

355 |

400 |

450 |

500 |

560 |

|

|

160 |

|

|

|

112 |

125 |

140 |

160 |

178 |

200 |

210 |

254 |

280 |

315 |

355 |

400 |

450 |

500 |

560 |

630 |

710 |

|

|

180 |

|

|

|

125 |

140 |

160 |

180 |

203 |

224 |

241 |

279 |

315 |

355 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

|

|

200 |

|

|

|

140 |

160 |

180 |

200 |

228 |

250 |

267 |

305 |

355 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

|

|

225 |

|

|

160 |

180 |

200 |

224 |

250 |

286 |

|

311 |

356 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

|

|

250 |

|

|

180 |

200 |

224 |

250 |

280 |

311 |

|

349 |

406 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

|

|

280 |

|

|

200 |

224 |

250 |

280 |

315 |

368 |

|

419 |

457 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

|

|

315 |

|

|

224 |

250 |

280 |

355 |

355 |

406 |

|

457 |

508 |

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

1400 |

|

|

335 |

|

|

280 |

315 |

355 |

400 |

450 |

500 |

|

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

1400 |

1600 |

1800 |

|

|

400 |

|

|

315 |

355 |

400 |

450 |

500 |

560 |

|

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

1400 |

1600 |

1800 |

2000 |

|

CHÚ THÍCH 1: Các giá trị in nghiêng là lặp lại từ Bảng 1.

CHÚ THÍCH 2: Trong trường hợp đặc biệt, thay vì các giá trị trên, có thể lấy giá trị từ dãy R 40.

Trong trường hợp này, hai chữ cái liền nhau của bảng trên được sử dụng, ví dụ, số khung 225 DC dùng cho B = 850 mm.

6.2. Máy điện lắp đặt bằng mặt bích

Máy điện có cả chân đế và mặt bích cần ưu tiên có kích thước A, B và C được chọn từ Bảng 1.

Bảng 3 - Kích thước dùng cho mặt bích có đường kính vòng tròn ăn khớp từ 55 mm đến 1 080 mm

|

Số mặt bích FF - FT1) |

M |

N |

p2) |

R |

Số lượng lỗ |

S Lỗ khoan thủng (FF) |

Lỗ ren (FT)3)

|

T lớn nhất |

||||||

|

Danh nghĩa |

Dung sai ISO |

Danh nghĩa |

Dung sai ISO |

|||||||||||

|

mm |

mm |

|

mm |

mm |

mm |

mm |

|

mm |

|

mm |

mm |

ren |

mm |

|

|

55 |

55 |

40 |

j6 |

+ 11 |

- 5 |

70 |

0 |

4 |

5,8 |

H14 |

+ 300 |

0 |

M5 |

2,5 |

|

65 |

65 |

50 |

j6 |

+ 11 |

- 5 |

80 |

0 |

4 |

5,8 |

H14 |

+ 300 |

0 |

M5 |

2,5 |

|

75 |

75 |

60 |

j6 |

+ 12 |

- 7 |

90 |

0 |

4 |

5,8 |

H14 |

+ 300 |

0 |

M5 |

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

85 |

85 |

70 |

j6 |

+ 12 |

- 7 |

105 |

0 |

4 |

7 |

H14 |

+ 360 |

0 |

M6 |

2,5 |

|

100 |

100 |

80 |

j6 |

+ 12 |

- 7 |

120 |

0 |

4 |

7 |

H14 |

+ 360 |

0 |

M6 |

3 |

|

115 |

115 |

95 |

j6 |

+ 13 |

“ 9 |

140 |

0 |

4 |

10 |

H14 |

+ 360 |

0 |

M8 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

130 |

130 |

110 |

j6 |

+ 13 |

- 9 |

160 |

0 |

4 |

10 |

H14 |

+ 360 |

0 |

M8 |

3,5 |

|

165 |

165 |

130 |

j6 |

+ 14 |

-11 |

200 |

0 |

4 |

12 |

H14 |

+ 430 |

0 |

M10 |

3,5 |

|

215 |

215 |

180 |

j6 |

+ 14 |

-11 |

250 |

0 |

4 |

14,5 |

H14 |

+ 430 |

0 |

M12 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

265 |

265 |

230 |

|

+ 16 |

-13 |

300 |

0 |

4 |

14,5 |

H14 |

+ 430 |

0 |

M12 |

4 |

|

300 |

300 |

250 |

j6 |

+ 16 |

- 13 |

350 |

0 |

4 |

18,5 |

H14 |

+ 520 |

0 |

M16 |

5 |

|

350 |

350 |

300 |

J6 |

+ 16 |

-16 |

400 |

0 |

4 |

18,5 |

H14 |

+ 520 |

0 |

M16 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

400 |

400 |

350 |

j6 |

+ 18 |

-18 |

450 |

0 |

8 |

18,5 |

H14 |

+ 520 |

0 |

M16 |

5 |

|

500 |

500 |

450 |

j6 |

+ 20 |

- 20 |

550 |

0 |

8 |

18,5 |

H14 |

+ 520 |

0 |

M16 |

5 |

|

600 |

600 |

550 |

js6 |

+ 22 |

-22 |

660 |

0 |

8 |

24 |

H14 |

+ 520 |

0 |

M20 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

740 |

740 |

680 |

js6 |

+ 25 |

-25 |

800 |

0 |

8 |

24 |

H14 |

+ 520 |

0 |

M20 |

6 |

|

940 |

940 |

880 |

js6 |

+ 28 |

- 28 |

1000 |

0 |

8 |

28 |

H14 |

+ 520 |

0 |

M24 |

6 |

|

1080 |

1080 |

1000 |

js6 |

+ 28 |

- 28 |

1150 |

0 |

8 |

28 |

H14 |

+ 520 |

0 |

M24 |

6 |

1) Bảng này không áp dụng cho mặt bích FI.

2) Kích thước ngoài của mặt bích dùng để lắp đặt đến và bằng FF300 và FT 300 có thể không phải hình tròn. Kích thước P chỉ có thể khác so với kích thước cho trong bảng về phía trừ.

3) Đối với máy điện lắp đặt bằng mặt bích FT, các lỗ khoan thủng trong bộ phận dùng để lắp đặt cần có kích thước như chỉ ra trong cột S đối với kích thước tương ứng của mặt bích FF.

7. Kích thước phần trục nhô ra, then và rãnh then. Mômen lớn nhất cho phép ở chế độ làm việc liên tục của động cơ xoay chiều

Bảng 4

|

Đường kính D1) |

E |

Then |

Rãnh then |

GA (GC) |

Mômen lớn nhất cho phép ở chế độ làm việc liên tục đối với động cơ xoay chiều 5) |

||||||||||||||||

|

F (FA) |

GD (GF) |

F (FA) |

GD (GF) |

||||||||||||||||||

|

Danh nghĩa |

Dung sai |

Danh nghĩa |

Dung sai H9 |

Danh nghĩa |

Dung sai |

Danh nghĩa |

Dung sai N93) |

Dung sai P93) |

Danh nghĩa |

Dung sai |

|||||||||||

|

Ký hiệu của ISO |

|

|

|

|

Ký hiệu của ISO |

|

|

|

|

|

|

|

|

||||||||

|

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

mm |

Nm |

||

|

7 |

j6 |

+ 7 |

- 2 |

16 |

2 |

0 |

- 25 |

2 |

h9 |

0 |

- 25 |

2 |

- 4 |

- 29 |

- 6 |

- 31 |

1,2 |

+ 100 |

0 |

7,8 |

0,25 |

|

9 |

j6 |

+ 7 |

- 2 |

20 |

3 |

0 |

- 25 |

3 |

h9 |

0 |

- 25 |

3 |

- 4 |

- 29 |

- 6 |

- 31 |

1,8 |

+ 100 |

0 |

10,2 |

0,63 |

|

11 |

j6 |

+ 8 |

- 3 |

23 |

4 |

0 |

- 30 |

4 |

h9 |

0 |

- 30 |

4 |

0 |

- 30 |

- 12 |

- 42 |

2,5 |

+ 100 |

0 |

12,5 |

1,25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

j6 |

+ 8 |

- 3 |

30 |

5 |

0 |

- 30 |

5 |

h9 |

0 |

- 30 |

5 |

0 |

- 30 |

- 12 |

- 42 |

3 |

+ 100 |

0 |

16 |

2,8 |

|

16 |

j6 |

+ 8 |

- 3 |

40 |

5 |

0 |

- 30 |

5 |

h9 |

0 |

- 30 |

5 |

0 |

- 30 |

- 12 |

- 42 |

3 |

+ 100 |

0 |

18 |

4,1 |

|

18 |

j6 |

+ 8 |

- 3 |

40 |

6 |

0 |

- 30 |

6 |

h9 |

0 |

- 30 |

6 |

0 |

- 30 |

- 12 |

- 42 |

3,5 |

+ 100 |

0 |

20,5 |

7,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

j6 |

+ 9 |

- 4 |

40 |

6 |

0 |

- 30 |

6 |

h9 |

0 |

- 30 |

6 |

0 |

- 30 |

- 12 |

- 42 |

3,5 |

+ 100 |

0 |

21,5 |

8,25 |

|

22 |

j6 |

+ 9 |

- 4 |

50 |

6 |

0 |

- 30 |

6 |

h9 |

0 |

- 30 |

6 |

0 |

- 30 |

- 12 |

- 42 |

3,5 |

+ 100 |

0 |

24,5 |

14 |

|

24 |

j6 |

+ 9 |

- 4 |

50 |

8 |

0 |

- 36 |

7 |

h11 |

0 |

- 90 |

8 |

0 |

- 36 |

- 15 |

- 51 |

4 |

+ 200 |

0 |

27 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

j6 |

+ 9 |

- 4 |

60 |

8 |

0 |

- 36 |

7 |

h11 |

0 |

- 90 |

8 |

0 |

- 36 |

- 15 |

- 51 |

4 |

+ 200 |

0 |

31 |

31,5 |

|

32 |

k6 |

+ 18 |

+ 2 |

80 |

10 |

0 |

- 36 |

8 |

h11 |

0 |

- 90 |

10 |

0 |

- 36 |

- 15 |

- 51 |

5 |

+ 200 |

0 |

35 |

50 |

|

38 |

k6 |

+ 18 |

+ 2 |

80 |

10 |

0 |

- 36 |

8 |

h11 |

0 |

- 90 |

10 |

0 |

- 36 |

- 15 |

- 51 |

5 |

+ 200 |

0 |

41 |

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

42 |

k6 |

+ 18 |

+ 2 |

110 |

12 |

0 |

- 43 |

8 |

h11 |

0 |

- 90 |

12 |

0 |

- 43 |

- 18 |

- 61 |

5 |

+ 200 |

0 |

45 |

125 |

|

48 |

k6 |

+ 18 |

+ 2 |

110 |

14 |

0 |

- 43 |

9 |

h11 |

0 |

- 90 |

14 |

0 |

- 43 |

- 18 |

- 61 |

5,5 |

+ 200 |

0 |

51,5 |

200 |

|

55 |

m6 |

+ 30 |

+ 11 |

110 |

16 |

0 |

- 43 |

10 |

h11 |

0 |

- 90 |

16 |

0 |

- 43 |

- 18 |

- 61 |

6 |

+ 200 |

0 |

59 |

355 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

m6 |

+ 30 |

+ 11 |

140 |

18 |

0 |

- 43 |

11 |

h11 |

0 |

- 110 |

18 |

0 |

- 43 |

- 18 |

- 61 |

7 |

+ 200 |

0 |

64 |

450 |

|

65 |

m6 |

+ 30 |

+ 11 |

140 |

18 |

0 |

- 43 |

11 |

h11 |

0 |

- 110 |

18 |

0 |

- 43 |

- 18 |

- 61 |

7 |

+ 200 |

0 |

69 |

630 |

|

70 |

m6 |

+ 30 |

+ 11 |

140 |

20 |

0 |

- 52 |

12 |

h11 |

0 |

- 110 |

20 |

0 |

- 52 |

- 22 |

- 74 |

7,5 |

+ 200 |

0 |

74,5 |

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

75 |

m6 |

+ 30 |

+ 11 |

140 |

20 |

0 |

- 52 |

12 |

h11 |

0 |

- 110 |

20 |

0 |

- 52 |

- 22 |

- 74 |

7,5 |

+ 200 |

0 |

79,5 |

1 000 |

|

80 |

m6 |

+ 30 |

+ 11 |

170 |

22 |

0 |

- 52 |

14 |

h11 |

0 |

- 110 |

22 |

0 |

- 52 |

- 22 |

- 74 |

9 |

+ 200 |

0 |

85 |

1 250 |

|

85 |

m6 |

+ 35 |

+ 13 |

170 |

22 |

0 |

- 52 |

14 |

h11 |

0 |

- 110 |

22 |

0 |

- 52 |

- 22 |

- 74 |

9 |

+ 200 |

0 |

90 |

1 600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

m6 |

+ 35 |

+ 13 |

170 |

25 |

0 |

- 52 |

14 |

h11 |

0 |

- 110 |

25 |

0 |

- 52 |

- 22 |

- 74 |

9 |

+ 200 |

0 |

95 |

1 900 |

|

95 |

m6 |

+ 35 |

+ 13 |

170 |

25 |

0 |

- 52 |

14 |

h11 |

0 |

- 110 |

25 |

0 |

- 52 |

- 22 |

- 74 |

9 |

+ 200 |

0 |

100 |

2 300 |

|

100 |

m6 |

+ 35 |

+ 13 |

210 |

28 |

0 |

- 52 |

16 |

h11 |

0 |

- 110 |

28 |

0 |

- 52 |

- 22 |

- 74 |

10 |

+ 200 |

0 |

106 |

2 800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

m6 |

+ 35 |

+ 13 |

210 |

28 |

0 |

- 52 |

16 |

h11 |

0 |

- 110 |

28 |

0 |

- 52 |

- 22 |

- 74 |

10 |

+ 200 |

0 |

116 |

4 000 |

1) Đối với đường kính đến 25 mm, vai bằng 0,5 mm được xem là đủ.

2) Trong trường hợp điều kiện vận hành đã xác định rõ thì phần trục nhô ra cũng có thể được chọn theo tiêu chuẩn ISO sẵn có.

3) Dung sai của rãnh then N9 áp dụng cho then bình thường và P9 cho then lắp khít.

4) Dung sai đối với GA có thể tính được từ các giá trị kích thước khác cho trong bảng.

5) Giá trị mômen được chọn từ dãy R40. Trong trường hợp điều kiện vận hành đã xác định rõ thì giá trị mômen cũng có thể chọn theo tiêu chuẩn ISO sẵn có.

8. Dung sai đối với máy điện lắp đặt bằng mặt bích

8.1. Độ đảo của phần trục nhô ra

Bảng 5

|

D |

Độ đảo của phần trục nhô ra |

|||||

|

Loại bình thường |

Loại chính xác |

|||||

|

mm |

mm |

mm |

||||

|

|

|

D |

≤ |

10 |

30 |

15 |

|

10 |

<> |

D |

≤ |

18 |

35 |

18 |

|

18 |

<> |

D |

≤ |

30 |

40 |

21 |

|

30 |

<> |

D |

≤ |

50 |

50 |

25 |

|

50 |

<> |

D |

≤ |

80 |

60 |

30 |

|

80 |

<> |

D |

≤ |

120 |

70 |

35 |

8.2. Độ đồng tâm của đường kính gờ định tâm và độ vuông góc của bề mặt lắp đặt của mặt bích so với trục

Bảng 6

|

Số mặt bích FF-FT |

N |

P |

Thay đổi lớn nhất cho phép về số đọc trên đồng hồ đo |

|

|

Loại bình thường |

Loại chính xác (chỉ khi có yêu cầu) |

|||

|

|

mm |

mm |

mm |

mm |

|

55 65 75 |

40 50 60 |

70 80 90 |

80 80 80 |

40 40 40 |

|

|

|

|

|

|

|

85 100 115 |

70 80 95 |

105 120 140 |

80 80 80 |

40 40 40 |

|

|

|

|

|

|

|

130 165 215 |

110 130 180 |

160 200 250 |

100 100 100 |

50 50 50 |

|

|

|

|

|

|

|

265 300 350 |

230 250 300 |

300 350 400 |

100 125 125 |

50 63 63 |

|

|

|

|

|

|

|

400 500 600 |

350 450 550 |

450 550 660 |

125 125 160 |

63 63 80 |

|

|

|

|

|

|

|

740 940 1080 |

680 880 1000 |

800 1000 1150 |

160 200 200 |

80 100 100 |

8.3. Phương pháp đo

8.3.1. Độ đảo của phần trục nhô ra

Đặt đầu nhọn của đồng hồ đo vào trục, ở khoảng giữa chiều dài của trục. Đọc giá trị lớn nhất và nhỏ nhất trên đồng hồ đo qua một vòng quay chậm của của trục. Chênh lệch giữa các giá trị đọc không được vượt quá giá trị cho trong bảng 5.

8.3.2. Độ đồng tâm của gờ định tâm và trục

Cố định cứng vững đồng hồ đo trên phần trục nhô ra bằng cơ cấu như chỉ ra trong hình, cách bề mặt lắp đặt của mặt bích khoảng 10 mm. Đọc giá trị lớn nhất và nhỏ nhất trên đồng hồ đo qua một vòng quay chậm của trục.

Chênh lệch giữa các số đọc lệch nhau nhất của đồng hồ đo thử nghiệm độ đồng tâm không được vượt quá giá trị cho trong bảng 6.

Thử nghiệm nên được tiến hành trên máy điện được lắp đặt có trục thẳng đứng để phép đo không bị ảnh hưởng bởi trọng lực.

8.3.3. Độ vuông góc của bề mặt lắp đặt của mặt bích với trục

Cố định cứng vững đồng hồ đo trên phần trục nhô ra bằng cơ cấu như chỉ ra trong hình, cách bề mặt lắp đặt của mặt bích khoảng 10 mm. Đọc giá trị lớn nhất và nhỏ nhất trên đồng hồ đo qua một vòng quay chậm của trục.

Chênh lệch giữa các số đọc lệch nhau nhất của đồng hồ đo độ vuông góc không được vượt quá giá trị cho trong bảng 6.

Thử nghiệm nên được tiến hành trên máy điện được lắp đặt có trục thẳng đứng nhằm loại trừ khe hở dọc trục trong ổ đỡ.

8.4. Dung sai đối với máy điện không lắp đặt bằng mặt bích

Độ đảo của phần trục nhô ra của máy điện không lắp đặt bằng mặt bích không được vượt quá giá trị qui định trong bảng 5 khi được đo như qui định trong 8.3.1.

9. Giá trị công suất danh định ưu tiên

Bảng 7

Tính bằng kW (động cơ) hoặc kVA (máy phát)

|

kW (kVA) |

|

|

Dãy sơ cấp |

Dãy thứ cấp 1) |

|

0,06 0,09 0,12

0,18 0,25 0,37

0,55 0,75 1,1

1,5 |

|

|

|

1,8 |

|

2,2 |

|

|

|

3 |

|

3,7 |

|

|

|

4 |

|

5,5 |

|

|

|

6,3 |

|

7,5 |

|

|

|

10 |

|

11 |

|

|

|

13 |

|

15 |

|

|

|

17 |

|

18,5 |

|

|

|

20 |

|

22 |

|

|

|

25 |

|

30 |

|

Bảng 7 (kết thúc)

|

kW (kVA) |

|

|

Dãy sơ cấp |

Dãy thứ cấp 1) |

|

|

32 |

|

37 |

|

|

|

40 |

|

45 |

|

|

|

50 |

|

55 |

|

|

|

63 |

|

75 |

|

|

|

80 |

|

90 |

|

|

|

100 |

|

110 |

|

|

|

125 |

|

132 |

|

|

|

|

|

150 |

|

|

160 |

|

|

185 |

|

|

|

|

|

200 |

|

|

220 |

|

|

250 |

|

|

280 |

|

|

|

|

|

300 |

|

|

315 |

|

|

335 |

|

|

|

|

|

355 |

|

|

375 |

|

|

400 |

|

|

|

|

|

425 |

|

|

450 |

|

|

475 |

|

|

|

|

|

500 |

|

|

530 |

|

|

560 |

|

|

|

|

|

600 |

|

|

630 |

|

|

670 |

|

|

|

|

|

710 |

|

|

750 |

|

|

800 |

|

|

|

|

|

850 |

|

|

900 |

|

|

950 |

|

|

|

|

|

1 000 |

|

1) Chỉ sử dụng làm giá trị trung gian trong trường hợp thiết yếu.

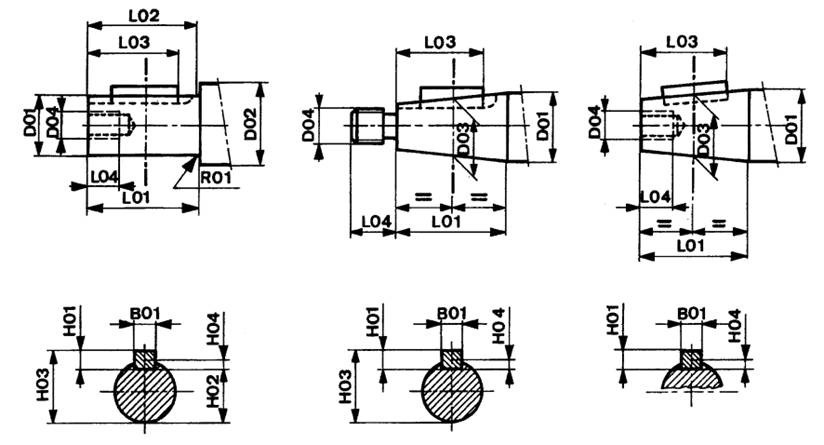

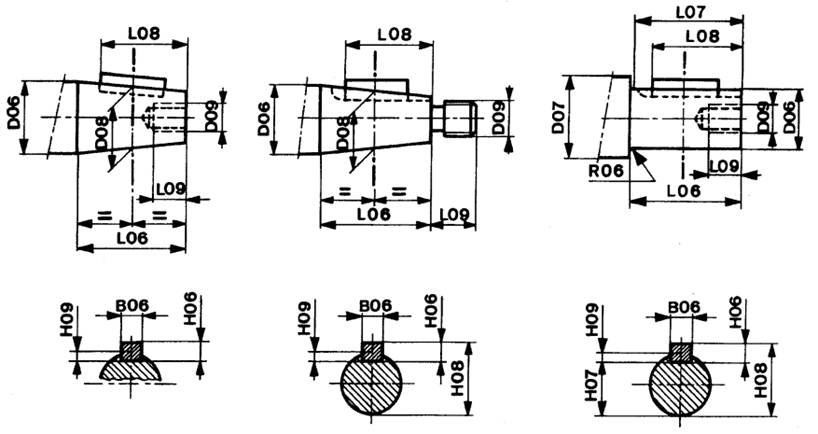

10. Bản vẽ kích thước

1) FF - tiếp cận được từ phía sau

FT - không tiếp cận được từ phía sau.

2) Ký hiệu ISO này chỉ ra phương pháp chiếu được sử dụng.

Phụ lục A

(tham khảo)

Hướng dẫn chọn kích thước

Giới thiệu

Phụ lục này đưa ra hướng dẫn để chọn kích thước và được coi là hướng dẫn để thiết kế. Phụ lục này chỉ ở dạng báo cáo mà không thay thế cũng như không gây trở ngại cho việc áp dụng TCVN 7862-1 (IEC 60072-1) và TCVN 7862-2 (IEC 60072-2) trong các giới hạn nghiêm ngặt của phạm vi áp dụng.

Mặt phẳng chuẩn và ký hiệu dùng cho các kích thước lắp đặt máy điện quay được cho trong Phụ lục B.

Yêu cầu chung về dung sai và giá trị giới hạn của các kích thước này được cho trong Phụ lục C.

A.1. Phạm vi áp dụng

Hướng dẫn này dùng để chọn kích thước áp dụng cho máy điện quay nằm trong phạm vi đề cập của TCVN 6627-1 (IEC 60034-1).

Phụ lục này tập hợp dãy chính và dãy thay thế cho một số kích thước lắp đặt.

Trong tài liệu về máy điện cụ thể, khi các giá trị được chọn từ hoặc dãy chính hoặc dãy thay thế thì giá trị được chọn có trạng thái tương đương.

CHÚ THÍCH: Trong phụ lục này, thay các ký hiệu chữ cái sử dụng trong TCVN 7862-1 (IEC 60072-1) và TCVN 7862-2 (IEC 60072-2) bằng ký hiệu sử dụng trong Phụ lục B.

A.2. Kích thước lắp đặt để đảm bảo tính lắp lẫn của máy điện

A.2.1. Máy điện lắp đặt bằng chân đế

Bề mặt dùng để lắp đặt của chân đế có thể thấp hơn, nằm đúng tâm trục hoặc cao hơn đường tâm trục.

A.2.1.1. Kích thước H10 (chiều cao tâm trục)

A.2.1.1.1. Máy điện có bề mặt dùng để lắp đặt của chân đế thấp hơn điểm thấp nhất của khung (chân đế ở dưới): dãy chính dùng cho H10.

Dãy chính được lấy từ ISO 496-dãy III. Dãy này để mở ở cả hai đầu. Nó gồm có tất cả cá giá trị của dãy R20.

A.2.1.1.2. Máy điện có bề mặt dùng để lắp đặt của chân đế thấp hơn điểm thấp nhất của khung (chân đế ở dưới): dãy thay thế dùng cho H10.

Dãy thay thế này được lấy từ ISO 496-dãy IV. Dãy này để mở ở đầu giới hạn dưới và kết thúc tại giá trị 375.

Dãy này chứa các giá trị của dãy R40 mà không có trong dãy R20 (dãy này được xem là R40/2), ví dụ: 95, 106, 118, 132, 150, 170, 190, v.v...

A.2.1.1.3. Máy điện có bề mặt dùng để lắp đặt của chân đế nằm cao hơn điểm thấp nhất của khung (chân đế ở trên): dãy dùng cho H1.

Dãy này để mở cả hai đầu. Dãy này chứa tất cả các giá trị của dãy R10 và giá trị 0.

A.2.1.2. Kích thước B10 và L10 (khoảng cách giữa các đường tâm của các lỗ dùng để lắp đặt)

A.2.1.2.1. Dãy chính

Dãy chính là dãy R20, để mở cả hai đầu.

A.2.1.2.2. Dãy thay thế

Dãy thay thế là dãy R40/2, để mở cả hai đầu. Đối với giá trị cho trước của H10, các giá trị liên tiếp đối với kích thước B10 phải được tách riêng bởi ít nhất một bước R20.

A.2.1.3. Kích thước L11 và L16 (khoảng cách từ bề mặt làm chuẩn theo chiều dọc đến đường tâm của lỗ gần nhất dùng để cố định trong chân đế)

Các giá trị này là giá trị của dãy R40, để mở cả hai đầu, nhưng các giá trị dưới 50 mm được làm tròn về dãy R 40, ví dụ: 45, 48, 50, 53, 56, 60, 63, v.v...

Đối với các máy điện lớn hơn ( H≥ 400 mm), các giá trị L11 và L16 có thể bằng 0 hoặc được đo từ tâm của máy điện.

A.2.1.4. Kích thước D11 (đường kính các lỗ dùng để cố định hoặc chiều rộng của các rãnh trong chân đế)

Các giá trị được lấy từ dãy thô trong ISO 273-phần III và được cho dưới đây với kích thước ren tương ứng dùng cho bulông dùng để lắp đặt:

|

|

2 |

|

2,6 |

3,1 |

|

3,6 |

|

4,8 |

|

5,8 |

|

7 |

|

10 |

|

||||

|

|

M1,6 |

M2 |

M2,5 |

M3 |

M4 |

M5 |

M6 |

M8 |

|||||||||||

|

12 |

|

14,5 |

|

18,5 |

|

24 |

|

28 |

|

35 |

|

42 |

|

48 |

|

56 |

|||

|

M10 |

M12 |

|

M16 |

|

M20 |

|

M24 |

|

M30 |

|

M36 |

M42 |

M48 |

||||||

A.2.1.5. Qui tắc chọn các bộ kích thước dùng cho máy điện lắp đặt bằng chân đế

A.2.1.5.1. Kích thước H10 (chiều cao tâm trục)

Các giá trị từ dãy chính cần được sử dụng khi thích hợp, nhưng một số giá trị từ dãy thay thế cũng có thể được đưa vào trong tài liệu cụ thể.

A.2.1.5.2. Kích thước khác trong tài liệu cụ thể

Một số kích thước từ dãy thay thế có thể được đưa vào.

A.2.2. Máy điện lắp đặt bằng mặt bích

A.2.2.1. Mặt bích kiểu FF hoặc FT có đường kính gờ định tâm D20 hoặc D24 ≥ 1 000 mm

A.2.2.1.1. Kích thước, số lượng lỗ và kích thước vít và ren phù hợp

Áp dụng các giá trị danh nghĩa cho trong bảng A.1.

Mặt bích có ký hiệu FF, tiếp đó là giá trị danh nghĩa của đường kính vòng tròn ăn khớp D22 hoặc D27 có các lỗ dùng để lắp đặt loại khoan thủng có đường kính D21 hoặc D26.

Mặt bích có ký hiệu FT, tiếp đó là giá trị danh nghĩa của D22 hoặc D27 có các lỗ ren dùng để lắp đặt có kích thước ren trong Bảng A.1.

Mặt bích loại FT được giới hạn đến và bằng FT740.

Mặt bích không có gờ định tâm không được đề cập trong phần này. Kích thước ngoài của mặt bích dùng để lắp đặt có thể không tròn.

Bảng A.1

Kích thước chính (mm)

|

D22 D27 |

D20 D25 |

D23 D28 |

L20 L25 |

Số lượng lỗ |

D21 D26 |

Kích thước ren và vít dùng để lắp |

|

55 |

40 |

70 |

2,5 |

4 |

5,8 |

M5 |

|

65 |

50 |

80 |

2,5 |

4 |

5,8 |

M5 |

|

75 |

60 |

90 |

2,5 |

4 |

5,8 |

M5 |

|

|

|

|

|

|

|

|

|

85 |

70 |

105 |

2,5 |

4 |

7 |

M6 |

|

100 |

80 |

120 |

3 |

4 |

7 |

M6 |

|

115 |

95 |

140 |

3 |

4 |

10 |

M8 |

|

|

|

|

|

|

|

|

|

130 |

110 |

160 |

3,5. |

4 |

10 |

M8 |

|

165 |

130 |

200 |

3,5 |

4 |

12 |

M10 |

|

215 |

180 |

250 |

4 |

4 |

14,5 |

M12 |

|

|

|

|

|

|

|

|

|

265 |

230 |

300 |

4 |

4 |

14,5 |

M12 |

|

300 |

250 |

350 |

5 |

4 |

18,5 |

M16 |

|

350 |

300 |

400 |

5 |

4 |

18,5 |

M16 |

|

|

|

|

|

|

|

|

|

400 |

350 |

450 |

5 |

8 |

18,5 |

M16 |

|

500 |

450 |

550 |

5 |

8 |

18,5 |

M16 |

|

600 |

550 |

660 |

6 |

8 |

24 |

M20 |

|

|

|

|

|

|

|

|

|

740 |

680 |

800 |

6 |

8 |

24 |

M20 |

|

940 |

880 |

1000 |

6 |

8 |

28 |

M24 |

|

1080 |

1000 |

1150 |

6 |

8 |

28 |

M24 |

A.2.2.1.2. Kích thước R20 và R25 (bán kính gờ tại chỗ gặp nhau của gờ định tâm và bề mặt dùng để lắp đặt trên mặt bích)

Kích thước R20 và R25 bằng 0, trừ khi có qui định khác trong tài liệu về máy điện cụ thể rút ra từ phụ lục này, hoặc trừ khi có thỏa thuận giữa nhà chế tạo và người mua.

A.2.2.1.3. Vị trí của lỗ hoặc ren

Lỗ hoặc ren được định vị đối xứng qua mặt phẳng chuẩn thẳng đứng, trừ khi có qui định trong tài liệu về máy điện cụ thể rút ra từ phụ lục này, hoặc trừ khi có thỏa thuận giữa nhà chế tạo và người mua.

A.3. Phần trục nhô ra

A.3.1. Phần trục nhô ra được tiêu chuẩn hóa

A.3.1.1. Kích thước dùng cho phần trục nhô ra hình trụ có then hoặc không có then

CHÚ THÍCH: D01 hoặc D06, L01 hoặc L06 tương ứng và kích thước lỗ tâm được chọn từ ISO/R775.

B01 hoặc B06, H01 hoặc H06 tương ứng đối với các then và B01 hoặc B06 đối với rãnh then được chọn từ ISO/R773.

H02 hoặc H07 được tính từ D01 hoặc D06 và H04 hoặc H09: H02 = D01 - H04 hoặc H07 = D06 - H09 tương ứng. H04 hoặc H09 được chọn từ ISO/R773.

a) Kích thước chính dùng cho then và rãnh then

Bảng A.2

Kích thước tính bằng milimét

|

D01 D06 |

L01 L06 |

Chỉ đối với có then |

||||

|

|

Dãy dài |

Dãy ngắn |

Then |

Rãnh then |

||

|

B01 |

H01 |

B01 |

H02 |

|||

|

B06 |

H06 |

B06 |

H07 |

|||

|

6 |

16 |

- |

- |

- |

- |

- |

|

7 |

16 |

- |

2 |

2 |

2 |

5,8 |

|

8 |

20 |

- |

3 |

3 |

3 |

6,2 |

|

9 |

20 |

- |

3 |

3 |

3 |

7,2 |

|

|

|

|

|

|

|

|

|

11 |

23 |

20 |

4 |

4 |

4 |

8,5 |

|

14 |

30 |

25 |

5 |

5 |

5 |

11 |

|

16 |

40 |

28 |

5 |

5 |

5 |

13 |

|

19 |

40 |

28 |

6 |

6 |

6 |

15,5 |

|

|

|

|

|

|

|

|

|

24 |

50 |

36 |

8 |

7 |

8 |

20 |

|

28 |

60 |

42 |

8 |

7 |

8 |

24 |

|

32 |

80 |

58 |

10 |

8 |

10 |

27 |

|

38 |

80 |

58 |

10 |

8 |

10 |

33 |

|

|

|

|

|

|

|

|

|

42 |

110 |

82 |

12 |

8 |

12 |

37 |

|

48 |

110 |

82 |

14 |

9 |

14 |

42,5 |

|

55 |

110 |

82 |

16 |

10 |

16 |

49 |

|

60 |

140 |

105 |

18 |

11 |

18 |

53 |

Bảng A.2 (kết thúc)

|

D01 D06 |

L01 L06 |

Chỉ đối với có then |

||||

|

|

Dãy dài |

Dãy ngắn |

Then |

Rãnh then |

||

|

B01 |

H01 |

B01 |

H02 |

|||

|

B06 |

H06 |

B06 |

H07 |

|||

|

65 |

140 |

105 |

18 |

11 |

18 |

58 |

|

70 |

140 |

105 |

20 |

12 |

20 |

62,5 |

|

75 |

140 |

105 |

20 |

12 |

20 |

67,5 |

|

80 |

170 |

130 |

22 |

14 |

22 |

71 |

|

|

|

|

|

|

|

|

|

85 |

170 |

130 |

22 |

14 |

22 |

76 |

|

90 |

170 |

130 |

25 |

14 |

25 |

81 |

|

95 |

170 |

130 |

25 |

14 |

25 |

86 |

|

100 |

210 |

165 |

28 |

16 |

28 |

90 |

|

|

|

|

|

|

|

|

|

110 |

210 |

165 |

28 |

16 |

28 |

100 |

|

120 |

210 |

165 |

32 |

18 |

32 |

109 |

|

130 |

250 |

200 |

32 |

18 |

32 |

119 |

|

140 |

250 |

200 |

36 |

20 |

36 |

128 |

|

|

|

|

|

|

|

|

|

150 |

250 |

200 |

36 |

22 |

36 |

138 |

|

160 |

300 |

240 |

40 |

22 |

40 |

147 |

|

170 |

300 |

240 |

40 |

22 |

40 |

157 |

|

180 |

300 |

240 |

45 |

25 |

45 |

165 |

|

|

|

|

|

|

|

|

|

190 |

350 |

280 |

45 |

25 |

45 |

175 |

|

200 |

350 |

280 |

45 |

25 |

45 |

185 |

|

220 |

350 |

280 |

50 |

28 |

50 |

203 |

|

240 |

410 |

330 |

56 |

32 |

56 |

220 |

|

|

|

|

|

|

|

|

|

250 |

410 |

330 |

56 |

32 |

56 |

230 |

|

260 |

410 |

330 |

56 |

32 |

56 |

240 |

|

280 |

470 |

380 |

63 |

32 |

63 |

260 |

|

300 |

470 |

380 |

70 |

36 |

70 |

278 |

|

|

|

|

|

|

|

|

|

320 |

470 |

380 |

70 |

36 |

70 |

298 |

|

340 |

550 |

450 |

80 |

40 |

80 |

315 |

|

360 |

550 |

450 |

80 |

40 |

80 |

335 |

|

380 |

550 |

450 |

80 |

40 |

80 |

355 |

|

|

|

|

|

|

|

|

|

400 |

650 |

540 |

90 |

45 |

90 |

372 |

|

420 |

650 |

540 |

90 |

45 |

90 |

392 |

|

440 |

650 |

540 |

90 |

45 |

90 |

412 |

|

450 |

650 |

540 |

100 |

50 |

100 |

419 |

|

|

|

|

|

|

|

|

|

460 |

650 |

540 |

100 |

50 |

100 |

429 |

|

480 |

650 |

540 |

100 |

50 |

100 |

449 |

|

500 |

650 |

540 |

100 |

50 |

100 |

469 |

|

530 |

800 |

680 |

110 |

55 |

110 |

496 |

|

|

|

|

|

|

|

|

|

560 |

800 |

680 |

120 |

60 |

120 |

523 |

|

600 |

800 |

680 |

120 |

60 |

120 |

563 |

|

630 |

800 |

680 |

130 |

65 |

130 |

590 |

Áp dụng bảng:

1) Chiều dài then: áp dụng chiều dài ưu tiên như qui định trong ISO/R773.

2) Vị trí then: Then cần được định vị toàn bộ theo chiều dài của L01 hoặc L06.

3) Dung sai đề xuất cho D01 hoặc D06, B01 hoặc B06 và H02 hoặc H07 tương ứng được cho trong Phụ lục C.

b) Kích thước của lỗ tâm có ren

Bảng A.3

Kích thước tính bằng milimét

|

D01 D06 |

Lỗ tâm |

|

|

Chiều dài ren (dung sai = 0/ +2) |

Ren |

|

|

> 7 đến 10 > 10 đến 13 > 13 đến 16 > 16 đến 21 > 21 đến 24 > 24 đến 30 > 30 đến 38 > 38 đến 50 > 50 đến 85 > 85 đến 130 |

9 10 12,5 16 19 22 28 36 42 50 |

M3 M4 M5 M6 M8 m10 M12 M16 M20 M24 |

A.4. Kích thước theo đơn vị in

Điều này có thể áp dụng để xây dựng tài liệu cụ thể đề cập đến máy điện trong hệ thống đo tính theo in.

A.4.1. Máy điện có H10 < 90="">

Các giá trị dưới đây áp dụng cho H10, B10, L10, L11 hoặc L16 tương ứng và D11:

Bảng A.4

Kích thước tính bằng milimét

|

H10 |

B10 |

L10 |

L11 L16 |

D11 |

|

66,7 |

88,9 |

42,9 |

52,4 |

7,1 |

|

76,2 |

108 |

69,8 |

63,5 |

8,7 |

|

76,2 |

108 |

120,6 |

63,5 |

8,7 |

|

88,9 |

123,8 |

76,2 |

69,8 |

8,7 |

|

88,9 |

123,8 |

127 |

69,8 |

8,7 |

A.4.2. Máy điện có H10 ≥ 90 mm

A.4.2.1. Kích thước H10

Áp dụng các yêu cầu của A.2.1.1.

A.4.2.2. Kích thước B10, L10 và L11 hoặc L16 một cách tương ứng

Có thể chọn các giá trị từ D.2.1.2 hoặc D.2.1.3 và cũng có thể chọn từ các giá trị sau đây:

89, 108, 114, 121, 133, 149, 159, 168, 178, 203, 210, 228, 241, 254, 267, 279, 286, 305, 311, 318, 349, 356, 368, 406, 419, 457, 508, 610, 686.

Phụ lục B

(tham khảo)

Mặt phẳng chuẩn và ký hiệu dùng cho kích thước lắp đặt của máy điện quay

Giới thiệu

Phụ lục này là hướng dẫn để chọn kích thước và được coi là hướng dẫn để thiết kế. Phụ lục này chỉ ở dạng báo cáo mà không thay thế cũng như không gây trở ngại cho việc áp dụng TCVN 7862-1 (IEC 60072-1) và TCVN 7862-2 (IEC 60072-2) trong các giới hạn nghiêm ngặt của phạm vi áp dụng.

Yêu cầu chung về dung sai và giá trị giới hạn của các kích thước này được cho trong Phụ lục C. Hướng dẫn chọn các kích thước này được cho trong Phụ lục A.

B.1. Phạm vi áp dụng

Phụ lục này áp dụng cho tất cả các máy điện quay, ngoại trừ các máy điện được đề cập trong các tiêu chuẩn dưới đây.

- IEC 60349: 1971, Rules for rotating electrical machines for rail and road vehicles (Qui tắc đối với máy điện quay dùng cho phương tiện vận chuyển đường sắt và đường bộ)

- TCVN 5699 (IEC 60335), An toàn đối với thiết bị điện gia dụng và thiết bị điện tương tự.

B.2. Định nghĩa các thuật ngữ

Đối với các định nghĩa của tất cả các thuật ngữ chung dùng trong phụ lục này, xem IEC 60050(411).

Đối với các định nghĩa về đầu truyền động (đầu D) và đầu không truyền động (đầu N) của máy điện, xem TCVN 6627-8 (IEC 60034-8).

Trong nội dung dưới đây, chỉ sử dụng các thuật ngữ đầu D và đầu N. Trong phụ lục này sử dụng các định nghĩa dưới đây.

B.2.1. Kích thước dùng để lắp đặt

Thuật ngữ kích thước dùng để lắp đặt phải được hiểu là tất cả các kích thước cần bố trí để:

- nối cơ, ví dụ, các mối nối đến máy điện dùng để kéo hoặc máy điện bị kéo, thiết bị kết hợp, ống dẫn hoặc ống làm mát, v.v...;

- nối điện, ví dụ, các mối nối đến nguồn cung cấp, thiết bị kết hợp, v.v...;

- lắp đặt máy điện, bao gồm:

• khoảng không gian yêu cầu (kích thước tổng thể);

• kích thước lắp đặt; ví dụ, khoảng cách giữa các lỗ ở chân đế;

• vị trí của các móc nâng hạ máy điện.

B.2.2. Kích thước tổng thể

Kích thước tổng thể là kích thước được xác định như sau:

- hoặc là khoảng cách giữa hai mặt phẳng song song đến một mặt phẳng chuẩn (xem B.3) và có chứa các điểm phía ngoài (và chỉ là phía ngoài) của máy điện;

- hoặc là đường kính của hình trụ song song với đường của trục máy điện và có chứa các điểm phía ngoài (và chỉ là phía ngoài) của máy điện;

CHÚ THÍCH: Trong trường hợp khe hở giữa vật gần nhất ở lân cận của máy điện và các điểm phía ngoài của máy điện là xa nhất thì khe hở này cần tính đến và khi cần, phải có trong kích thước tổng thể.

B.2.3. Kích thước tổng thể về một phía

Kích thước tổng thể về một phía là kích thước được xác định như sau:

- hoặc là khoảng cách giữa mặt phẳng chuẩn (xem B.3) và mặt phẳng song song với nó và có chứa các điểm phía ngoài (và chỉ là phía ngoài) của máy điện.

- hoặc là khoảng cách giữa đường trục của trục máy điện và các điểm phía ngoài (và chỉ là phía ngoài) của máy điện.

B.3. Định nghĩa mặt phẳng chuẩn

Bố trí lắp đặt của máy điện - tức là, vị trí của đường trục của trục là nằm ngang hoặc thẳng đứng - không ảnh hưởng đến các định nghĩa và ký hiệu của mặt phẳng chuẩn.

B.3.1. Máy điện có một hoặc một số bề mặt dùng để lắp đặt danh nghĩa là song song với đường trục của máy điện, đồng thời song song với nhau trong trường hợp có một số bề mặt dùng để lắp đặt

Hình B.1 thể hiện máy điện lắp đặt bằng chân đế có chân đế nằm bên dưới có một bề mặt dùng để lắp đặt.

B.3.1.1. Mặt phẳng chuẩn theo chiều ngang

Mặt phẳng có chứa bề mặt dùng để lắp đặt xa nhất so với đường trục của trục máy điện.

B.3.1.2. Mặt phẳng chuẩn thẳng đứng

Mặt phẳng có chứa đường trục của trục máy điện và vuông góc với mặt phẳng chuẩn theo chiều ngang.

B.3.1.3. Mặt phẳng chuẩn theo chiều dọc

Mặt phẳng vuông góc với cả hai mặt phẳng xác định trong B.3.1.1 và B.3.1.2 và:

a) có chứa vai phần trục nhô ra ở đầu D hoặc vị trí tương đương nếu không có vai (xem chú thích 2); hoặc

b) được định vị theo thỏa thuận riêng, nếu không có phần trục nhô ra.

CHÚ THÍCH 1: Trong trường hợp có phần trục nhô ra thứ hai, mặt phẳng chuẩn theo chiều dọc đối với một số kích thước nằm ở trục thứ hai: tức là đầu N.

CHÚ THÍCH 2: Hình B.3 đưa ra ví dụ về phần trục nhô ra ở đầu D và vị trí của mặt phẳng chuẩn theo chiều dọc có và không có vai phần trục nhô ra.

CHÚ THÍCH 3: Mặt phẳng chuẩn theo chiều dọc được lấy là vị trí giữa của độ dơ dọc trục có thể hoặc cần phải có để máy điện làm việc đúng, độ dơ này được xác định khi nguội.

B.3.2. Máy điện không đề cập trong B.3.1

Hình B.2 chỉ ra máy điện lắp đặt bằng mặt bích có một mặt bích dùng để lắp đặt ở đầu D.

B.3.2.1. Mặt phẳng chuẩn theo chiều ngang và mặt phẳng chuẩn thẳng đứng là hai mặt phẳng vuông góc nhau sao cho đường cắt nhau của hai mặt phẳng trùng với đường trục của trục máy điện, mặt phẳng chuẩn thẳng đứng được xác định nhờ chuẩn khác, chọn theo thứ tự dưới đây:

a) giữa hai lỗ dùng để cố định liền kề trong mặt bích hoặc cơ cấu dùng để lắp đặt;

b) một số tính chất đặc biệt khác của máy điện.

B.3.2.2. Mặt phẳng chuẩn theo chiều dọc là mặt phẳng vuông góc với cả mặt phẳng được xác định trong B.3.2.1 và mặt phẳng:

a) có chứa vai phần trục nhô ra tại điểm D hoặc vị trí tương đương nếu không có vai (xem B.3.1.3 chú thích 2); hoặc

b) được định vị theo thỏa thuận riêng, nếu không có phần trục nhô ra.

B.4. Cấu trúc của ký hiệu

Ký hiệu gồm có chữ cái viết hoa tiếp sau là hai chữ số đặc trưng cố định theo hướng dẫn ở điều B.5 và B.6. Các trường hợp không được đề cập ở điều B.5 và B.6 thì phải áp dụng hướng dẫn ở điều B.8.

B.5. Qui tắc phân bổ các chữ cái đặc trưng trong ký hiệu

B.5.1. Phải sử dụng các chữ viết hoa dưới đây trong ký hiệu:

|

A |

góc |

|

B |

bề ngang (chiều rộng), |

|

D |

đường kính, |

|

H |

chiều cao, |

|

L |

chiều dài, |

|

N |

số lượng (ví dụ, số lượng lỗ), |

|

R |

bán kính. |

B.5.2. Kích thước B là kích thước theo hướng vuông góc với mặt phẳng chuẩn thẳng đứng.

B.5.3. Kích thước L là kích thước theo hướng vuông góc với mặt phẳng chuẩn theo chiều dọc.

B.5.4. Kích thước H là kích thước theo hướng vuông góc với mặt phẳng chuẩn theo chiều ngang.

B.5.5. Với các kích thước liên quan đến bộ phận dùng để lắp đặt trên máy điện tại góc cho trước (ví dụ, hộp đầu nối, thiết bị bổ sung), sử dụng các chữ cái đặc trưng tương tự B, H và L, nhưng trong trường hợp này, kích thước B, H và L có thể là các kích thước dọc trục của các bộ phận này như chỉ ra dưới đây:

- Chữ cái H được áp dụng cho các kích thước theo hướng gần nhất với hướng vuông góc với bề mặt của máy điện tại ví trị của thiết bị đang xét (xem Hình B.5).

- Chữ cái L được áp dụng cho các kích thước theo hướng của một trong hai hướng còn lại gần nhất với hướng vuông góc với đường trục của trục máy điện.

- Chữ cái B được áp dụng cho các kích thước theo hướng vuông góc với hai hướng còn lại (xem Hình B.5).

B.6. Qui tắc phân bố các chữ số đặc trưng trong ký hiệu

B.6.1. Qui tắc chấp nhận để phân bổ chữ số đặc trưng được cho trong Bảng B.1. Các chỉ thị bổ sung được cho dưới đây.

B.6.2. Ký hiệu dùng cho mặt bích dùng để lắp đặt áp dụng cho tất cả các kiểu mặt bích, bất kể hình dáng, kích thước và vị trí của mặt bích (ví dụ, mặt bích trên phía có tấm chắn bảo vệ, mặt bích trên khung, v.v...).

B.6.3. Nếu mặt phẳng chuẩn chứa bề mặt phía ngoài của máy điện sao cho kích thước tổng thể qui định liên quan đến nó không phải là kích thước một phía mà là cả hai phía thì phải sử dụng ký hiệu liên quan đến kích thước tổng thể, tức là số 9 là số đặc trưng đầu tiên.

B.6.4. Kích thước tổng thể về một phía B, H, L và R được ấn định bởi chữ số đặc trưng thứ nhất là 7 hoặc 8.

B.6.4.1. Kích thước tổng thể về một phía được ấn định bằng chữ số 7

- Kích thước tổng thể B và R ở bên trái khi nhìn từ đầu D.

- Kích thước tổng thể H hướng lên đỉnh.

- Kích thước tổng thể L theo hướng hướng về đầu D.

B.6.4.2. Kích thước tổng thể về một phía được ấn định bằng chữ số 8

Kích thước B, H, L và R theo hướng ngược với hướng ấn định cho chữ số 7.

CHÚ THÍCH: Khi chọn số 7 hoặc 8 theo kích thước B, H, L và R, phải xem xét các hướng sử dụng trong bản vẽ. Bằng cách đó, giả thiết là kích thước H chỉ ra trong bản vẽ theo hướng thẳng đứng và đáy của máy điện được định vị tại đáy của hình chiếu thích hợp của bản vẽ.

Nếu không phải trường hợp này thì hướng "về bên trái" và "hướng lên" được xác định theo vị trí thực tế của điểm đáy hoặc điểm đáy được chọn theo qui ước trên trục H.

Đối với máy điện lắp đặt bằng chân đế, khi thiết lập vị trí của điểm này, máy điện cần được giả thiết là có chân đế hướng xuống bất kể bố trí lắp đặt thực tế của nó.

B.6.5. Kích thước R được sử dụng để ấn định khoảng cách nằm dọc theo hướng khác với các hướng của kích thước B và H.

B.6.6. Việc phân bổ chữ số đặc trưng thứ hai để ấn định kích thước tổng thể có ghi chữ số đặc trưng thứ nhất 7, 8 hoặc 9 được thực hiện theo Bảng B.2.

B.6.7. Khe hở nhỏ nhất (giữa điểm phía ngoài của máy điện và vật thể hoặc vách gần nhất) cần thiết để lắp đặt và bảo trì máy điện (ví dụ, để tháo vỏ bọc ra, mở nắp, xoay tay cầm điều khiển, v.v...) hoặc để làm việc bình thường của máy điện (ví dụ, để lối vào và lối ra tự do của không khí làm mát) được biểu diễn bằng độ chênh lệch của kích thước tổng thể về một phía kể cả khe hở đã chọn (chữ số đặc trưng thứ hai từ 7 đến 9) và kích thước tổng thể về một phía có khe hở đã chọn (chữ số đặc trưng thứ hai từ 0 đến 6).

B.7. Ký hiệu dùng cho kích thước dùng để lắp đặt

Ký hiệu dùng cho kích thước dùng để lắp đặt được cho trong Bảng B.3 và các hình từ B.4 đến B.7. Các hình này chỉ dùng để giải thích. Chúng chỉ ra nhiều kích thước hơn các kích thước thông thường cần thiết trên bản vẽ.

B.8. Ký hiệu dùng cho kích thước dùng để lắp đặt không được đề cập ở điều 7

Nếu trong thực tế cần các ký hiệu khác, không sẵn có trong Bảng B.3, thì các ký hiệu này cần có:

- chữ S đứng trước

- sau đó là một trong các chữ cái A, B, D và H, v.v..., được sử dụng theo điều B.5

- sau đó là các số liên tiếp 1, 2, 3, v.v...

Ví dụ: SB1 ... SH1, SH2, SH3 ... SL1 ... SL12.

Bảng B.1 - Qui tắc dùng để phân bổ chữ số đặc trưng trong ký hiệu

|

Chữ số đặc trưng thứ nhất |

Mô tả |

Chữ số đặc trưng thứ hai |

|

|

0 |

(Các) phần trục nhô ra |

0 |

1) |

|

|

|

1-4 đối với phần trục nhô ra ở đầu D |

|

|

|

|

5 đối với phần trục nhô ra tại cả hai đầu |

|

|

|

|

6-9 đối với phần trục nhô ra ở đầu N |

|

|

1 |

Chân đế |

0-9 |

|

|

2 |

(Các) mặt bích dùng để lắp đặt |

0-4 đối với mặt bích ở đầu D D5-9 đối với mặt bích ở đầu N |

2) |

|

3 |

Dây dẫn điện Phương tiện nâng |

0-3 và 5-8 4 và 9 |

|

|

4 |

Lối vào và lối ra dùng cho chất làm mát Kiểm tra và bảo trì các lỗ |

0-4 đối với bản thân máy điện 5-9 đối với máy điện và khoảng trống cần thiết |

|

|

5 |

3) |

|

|

|

6 |

3) |

|

|

|

7 |

Kích thước tổng thể về một phía |

Xem Bảng B.2 |

|

|

8 |

Kích thước tổng thể về một phía |

Xem Bảng B.2 |

|

|

9 |

Kích thước tổng thể |

Xem Bảng B.2 |

|

1) A00, B00, H00 và L00 là các ký hiệu dự trữ để xác định độ sai lệch có thể bất kỳ của hệ thống mặt phẳng chuẩn liên quan đến hệ thống tiêu chuẩn theo điều B.3.

2) "Mặt bích ở đầu D" nghĩa là mặt bích, bề mặt dùng để lắp đặt máy điện có thể nhìn từ đầu D.

"Mặt bích ở đầu N" nghĩa là mặt bích, bề mặt dùng để lắp đặt máy điện có thể nhìn từ đầu N.

3) Ký hiệu dự trữ.

Bảng B.2 - Qui tắc riêng để phân bổ chữ số đặc trưng thứ hai đối với kích thước tổng thể

|

Chữ số đặc trưng thứ hai |

Phân bổ chữ số đặc trưng thứ hai khi chữ số đặc trưng thứ nhất là 7, 8 hoặc 9 |

|

0 |

Tất cả các bộ phận của máy điện kể cả thiết bị phụ trợ thường có trong hoặc lắp trên máy điện |

|

1, 2, 3 |

Như trên, nhưng không bao gồm các phần nhô ra đơn lẻ sau: a) trên vùng nhỏ của bề mặt phía ngoài của máy điện (ví dụ, phần trục nhô ra ở đầu D, móc nâng hạ, v.v...) b) có thể không được lắp đặt trên máy điện hoặc trên vùng cụ thể của bề mặt máy điện (ví dụ, cơ cấu khởi động hoặc cơ cấu phụ trợ khác, hộp đầu nối, v.v...) Tuy nhiên, khi qui định các kích thước (ví dụ, chiều rộng không có chân đế, đường kính ngoài không có mặt bích dùng để lắp đặt, v.v...) không gồm có một số bộ phận đơn lẻ nhô ra nhưng có trong kích thước tổng thể được chỉ ra riêng rẽ, ký hiệu dùng cho kích thước đã chọn cũng phải được xem là chữ số đặc trưng thứ hai là 1, 2 hoặc 3. |

|

4, 5, 6 |

Với chữ số đặc trưng thứ hai là 0, nếu thiết bị phụ trợ có trong hoặc lắp trên máy điện, gây ra tăng kích thước ứng với chữ số đặc trưng thứ hai là 0 (ví dụ, phần trục nhô ra ở đầu N, thiết bị phụ trợ, v.v...) |

|

7, 8, 9 |

Với chữ số đặc trưng thứ hai từ 0 đến 6 với khe hở nhỏ nhất yêu cầu (nếu có) giữa máy điện và vật thể gần nhất (xem B.6.7) |

CHÚ THÍCH: Cơ sở của Bảng 2 là:

a) Chữ số thứ hai là 0 nói chung cần được sử dụng cho hầu hết các biến thể bình thường của máy điện (ví dụ, máy điện có chân đế, hộp đầu nối, phần trục nhô ra chỉ ở đầu D, v.v...).

b) Chữ số thứ hai nói chung nên là 1, 2 hoặc 3 khi một hoặc nhiều bộ phận mà bình thường là không có (ví dụ, kích thước dùng cho máy điện không có hộp đầu nối, phương tiện nâng, phần trục nhô ra, v.v...). Do đó, chữ số thứ hai là 1, 2 và 3 xuất hiện với kích thước tổng thể nhỏ hơn kích thước tổng thể của biến thể bình thường nhất.

c) Chữ số thứ hai nói chung nên là 4, 5 hoặc 6 khi kích thước tổng thể lớn hơn kích thước của biến thể bình thường nhất vì một số thiết bị bổ sung, như thiết bị phụ trợ, máy đo tốc độ góc, phần trục nhô ra ở đầu N, v.v...

d) Chữ số thứ hai nói chung nên là 7, 8 và 9 khi khe hở cần thiết giữa một số bộ phận của máy điện (ví dụ, lỗ không khí làm mát, v.v...) và vật thể gần nhất có trong kích thước tổng thể.

Bảng B.3 - Ký hiệu dùng cho kích thước dùng để lắp đặt

|

Ký hiệu |

Mô tả |

Hình |

|

A00 |

Vị trí góc của một số tính chất quan trọng được chọn của máy điện qui về mặt phẳng chuẩn (xem B.3.2.1.b) |

|

|

A21 |

Vị trí góc của lỗ dùng để cố định trong mặt bích dùng để lắp đặt ở đầu D hoặc ở cơ cấu lắp đặt khác, qui về mặt phẳng chuẩn (xem B.3.2.1.a) |

2, 5 |

|

A26 |

Như A21, áp dụng cho mặt bích ở đầu N |

|

|

A31 |

Góc của đường tâm của lỗ cáp đi vào hộp đầu nối đầu tiên, qui về mặt phẳng chuẩn |

4, 5 |

|

A34 |

Vị trí góc của tâm của móc nâng hạ hướng về phía đầu D, qui về mặt phẳng chuẩn thẳng đứng |

4 |

|

A36 |

Như A31, áp dụng cho hộp đầu nối thứ hai |

|

|

A39 |

Như A34, áp dụng cho móc nâng hạ hướng về phía đầu N |

|

|

A40 đến A44 |

Vị trí góc liên quan đến lối vào và lối ra của chất làm mát và các lỗ để kiểm tra và bảo trì |

|

|

A45 đến A49 |

Vị trí góc liên quan đến lối vào và lối ra của chất làm mát và việc tiếp cận để kiểm tra và bảo trì có khe hở yêu cầu |

|

|

A70 |

Vị trí góc của điểm phía ngoài xa nhất về phía trái của máy điện tính từ mặt phẳng chuẩn thẳng đứng, kể cả thiết bị bổ sung thường có trong hoặc lắp trên máy điện (xem Bảng B.2 và R70) |

|

|

A71 đến A73 |

Như A70 nhưng không có một số bộ phận nhô ra đơn lẻ (xem Bảng B.2) |

|

|

A74 đến A76 |

Như A70 nếu có thiết bị bổ sung lắp trên máy điện (xem Bảng B.2) |

|

|

A77 đến A79 |

Như A70 đến A76 cộng thêm khe hở nhỏ nhất yêu cầu (xem Bảng B.2) |

|

|

A80 |

Vị trí góc của điểm phía ngoài xa nhất bên phải của máy điện tính từ mặt phẳng chuẩn thẳng đứng, kể cả thiết bị bổ sung thường có trong hoặc lắp trên máy điện (xem Bảng B.2 và R 80) |

|

Bảng B.3 (tiếp theo)

|

Ký hiệu |

Mô tả |

Hình |

|

A81 đến A83 |

Như A80 nhưng không có một số bộ phận nhô ra đơn lẻ (xem BảngB.2) |

|

|

A84 đến A86 |

Như A80 nếu có thiết bị bổ sung lắp trên máy điện (xem Bảng B.2) |

|

|

A87 đến A89 |

Như A80 đến A86 cộng thêm khe hở nhỏ nhất yêu cầu (xem Bảng B.2) |

|

|

B01 |

Chiều rộng rãnh then trên phần trục nhô ra ở đầu D |

6 |

|

B06 |

Như B01, áp dụng cho phần trục nhô ra ở đầu N |

7 |

|

B10 |

Khoảng cách giữa các đường tâm của các lỗ dùng để cố định trên chân đế |

4 |

|

B13 |

Chiều rộng tổng thể cắt qua bề mặt dùng để lắp đặt của chân đế |

4 |

|

B14 |

Chiều rộng của bề mặt dùng để lắp đặt của chân đế Trong trường hợp chiều rộng của bề mặt dùng để lắp đặt của chân đế khác nhau, lấy chiều rộng của bề mặt dùng để lắp đặt của chân đế bên trái khi nhìn từ đầu D. |

4 |

|

B19 |

Trong trường hợp chiều rộng của các bề mặt dùng để lắp đặt của chân đế khác nhau, lấy chiều rộng của bề mặt dùng để lắp đặt của chân đế bên phải khi nhìn từ đầu D. |

4 |

|

B30 |

Khoảng cách từ mặt phẳng chuẩn thẳng đứng đến tâm của hộp đầu nối thứ nhất |

4, 5 |

|

B31 |

Khoảng cách từ mặt phẳng chuẩn thẳng đứng đến tâm của lỗ cáp vào trong hộp đầu nối thứ nhất |

4, 5 |

|

B32 |

Khoảng cách giữa các tâm của lỗ cáp vào trong hộp đấu nối thứ nhất (xem thêm B.5.5) |

|

|

B33 |

Kích thước tổng thể cắt qua hộp đầu nối thứ nhất |

4, 5 |

|

B34 |

Khoảng cách từ mặt phẳng chuẩn thẳng đứng đến tâm của móc nâng hạ hướng về phía đầu D |

|

|

B35 |

Như B30 áp dụng cho hộp đầu nối thứ hai |

|

|

B36 |

Như B31 áp dụng cho hộp đầu nối thứ hai |

|

|

B37 |

Như B32 áp dụng cho hộp đầu nối thứ hai |

|

|

B38 |

Như B33 áp dụng cho hộp đầu nối thứ hai |

|

|

B39 |

Như B34 áp dụng cho móc nâng hạ hướng về đầu N |

|

|

B40 đến B44 |

Chiều rộng liên quan đến lối vào và lối ra của chất làm mát và các lỗ để kiểm tra và bảo trì |

|

|

B45 đến B49 |

Chiều rộng liên quan đến lối vào và lối ra của chất làm mát kể cả khe hở yêu cầu để kiểm tra và bảo trì |

|

|

B70 |

Khoảng cách từ mặt phẳng chuẩn thẳng đứng đến điểm phía ngoài xa nhất về phía trái của máy điện, kể cả thiết bị bổ sung thường có trong hoặc lắp trên máy điện (xem Bảng B.2) |

|

|

B71 đến B73 |