Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 7888:2014 về Cọc bê tông ly tâm ứng lực trước

TIÊU CHUẨN QUỐC GIA

TCVN 7888:2014

CỌC BÊ TÔNG LY TÂM ỨNG LỰC TRƯỚC

Pretensioned spun concrete piles

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ, định nghĩa

4. Phân loại

4.1. Theo chủng loại và mã ký hiệu sản phẩm

4.2. Theo chỉ tiêu chất lượng cơ lý

4.3. Theo hình dạng và kích thước đường kính ngoài (D mm)

5. Hình dạng, kích thước cơ bản và kí hiệu

5.1. Hình dạng, kích thước cơ bản

5.2. Kí hiệu

6. Yêu cầu kĩ thuật

6.1. Yêu cầu về vật liệu

6.2. Yêu cầu về bê tông

6.3. Kích thước và sai lệch kích thước

6.4. Yêu cầu ngoại quan và các khuyết tật cho phép

6.5. Yêu cầu ứng suất hữu hiệu của cọc

6.6. Yêu cầu độ bền của thân cọc

6.7. Yêu cầu của mối nối

7. Phương pháp thử

7.1. Lấy mẫu và chuẩn bị mẫu thử

7.2. Xác định kích thước, ngoại quan và khuyết tật cọc

7.3. Xác định cường độ nén bê tông

7.4. Xác định độ bền uốn nứt thân cọc

7.5. Xác định độ bền uốn thân cọc PHC và NPH dưới tải trọng nén dọc trục

7.6. Xác định khả năng bền cắt thân cọc PHC, NPH

7.7. Xác định độ bền uốn gẫy thân cọc

7.8. Xác định độ bền uốn mối nối

8. Nghiệm thu sản phẩm cọc

8.1. Nguyên tắc

8.2. Hồ sơ nghiệm thu

9. Ghi nhãn, bảo quản và vận chuyển

9.1. Ghi nhãn

9.2. Bảo quản

9.3. Vận chuyển

Phụ lục A (quy định) Tính toán ứng suất hữu hiệu của cọc bê tông ly tâm ứng lực trước

Phụ lục B (quy định) Tính toán sức kháng nén dọc trục của cọc

Phụ lục C (tham khảo) Chương trình nội dung thử nghiệm chất lượng cọc

Lời nói đầu

TCVN 7888:2014 thay thế TCVN 7888:2008

TCVN 7888:2014 do Hội Bê tông Việt Nam (VCA) biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

TCVN 7888:2014

CỌC BÊ TÔNG LY TÂM ỨNG LỰC TRƯỚC

Pretensioned spun concrete piles

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho cọc bê tông ứng lực trước, được sản xuất theo phương pháp quay ly tâm.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

TCVN 1651-1:2008, Thép cốt bê tông. Phần 1: Thép thanh tròn trơn.

TCVN 1651-2:2008, Thép cốt bê tông. Phần 2: Thép thanh vằn.

TCVN 2682:2009, Xi măng poóc lăng - Yêu cầu kĩ thuật.

TCVN 3105:1993, Hỗn hợp bê tông nặng và bê tông nặng - lấy mẫu, chế tạo và bảo dưỡng mẫu thử.

TCVN 3118:1993, Bê tông nặng - phương pháp xác định cường độ nén.

TCVN 4506:2012, Nước trộn bê tông và vữa - Yêu cầu kĩ thuật.

TCVN 5709:2009, Thép các bon cán nóng dùng cho xây dựng - Yêu cầu kĩ thuật.

TCVN 6067:2004, Xi măng poóc lăng bền sun phát - Yêu cầu kĩ thuật.

TCVN 6260:2009, Xi măng poóc lăng hỗn hợp - Yêu cầu kĩ thuật.

TCVN 6284-1:1997 (ISO 6934-1:1991), Thép cốt bê tông dự ứng lực - Phần 1: Yêu cầu chung.

TCVN 6284-2:1997, (ISO 6934-2:1991), Thép cốt bê tông dự ứng lực - Phần 2: Dây kéo nguội.

TCVN 6284-3:1997, (ISO 6934-3:1991), Thép cốt bê tông dự ứng lực - Phần 3: Dây tôi và ram.

TCVN 7570:2006, Cốt liệu dùng cho bê tông và vữa - Yêu cầu kĩ thuật.

TCVN 7711:2013, Xi măng poóc lăng hỗn hợp bền sun phát - Yêu cầu kĩ thuật.

TCVN 8826:2011, Phụ gia hóa học cho bê tông - Yêu cầu kĩ thuật và phương pháp thử.

TCVN 8827:2011, Phụ gia khoáng hoạt tính cao dùng cho bê tông và vữa - Silicafume và tro trấu nghiền mịn. TCVN 9356:2012, Kết cấu bê tông cốt thép - phương pháp điện từ xác định chiều dày lớp bê tông bảo vệ và đường kính cốt thép trong bê tông.

TCVN 9490:2012 (ASTM C900-06), Phương pháp xác định cường độ kéo nhổ của bê tông.

TCVN 10302:2014, Phụ gia hoạt tính tro bay dùng cho bê tông, vữa xây và xi măng.

JC/T950-2005, Ground silica sand used for pretensioned spun high-strength concrete piles (Cát silic nghiền dùng cho cọc bê tông ly tâm ứng lực trước cường độ cao).

JIS A1136, Method of test for compressive strength of spun concrete (Phương pháp thử cường độ nén bê tông ly tâm).

3. Thuật ngữ, định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1. Cọc bê tông ly tâm ứng lực trước thường (Pretensioned spun concrete piles - PC)

Cọc bê tông ly tâm ứng lực trước được sản xuất bằng phương pháp quay ly tâm, có cường độ chịu nén của bê tông với mẫu thử hình trụ (150 x 300) mm không nhỏ hơn 60 MPa.

3.2. Cọc bê tông ly tâm ứng lực trước cường độ cao (Pretensioned spun high strength concrete piles - PHC)

Cọc bê tông ly tâm ứng lực trước được sản xuất bằng phương pháp quay ly tâm, có cường độ chịu nén của bê tông với mẫu thử hình trụ (150 x 300) mm không nhỏ hơn 80 MPa.

3.3. Cọc bê tông ly tâm ứng lực trước dạng thân đốt cường độ cao - Nodular (Pretensioned spun high strength Nodular - NPH)

Cọc bê tông ly tâm ứng lực trước cường độ cao nhưng có đốt trên thân cọc, còn gọi là cọc Nodular, có cường độ chịu nén của bê tông với mẫu thử hình trụ (150 x 300) mm không nhỏ hơn 80 MPa.

3.4. Tróc mặt (Sticky skin)

Hiện tượng lớp bề mặt bê tông bị bong tróc khi tháo khuôn.

3.5. Rỗ tổ ong (Pitted surface)

Hiện tượng bề mặt bê tông có các điểm lõm do thiếu vữa trong tạo hình.

3.6. Mặt bích (End flange)

Thép tấm dạng hình tròn đường kính bằng đường kính cọc, trên mặt tấm có lỗ ren để bắt bu lông căng kéo và lỗ để giữ đầu thép chủ sau dập nhằm định vị thép chủ trước và sau khi căng lực.

3.7. Măng xông (Collar)

Thép tấm được cuốn tròn và hàn vào mặt bích theo biên chu vi. Chiều dày, bề rộng măng xông phụ thuộc đường kính cọc.

3.8. Xì mép (Leakage at the edge)

- Xi mép nẹp khuôn là hiện tượng mất vữa xi măng tại vị trí tiếp giáp giữa hai nắp khuôn trong quá trình quay li tâm.

- Xì mép măng xông là hiện tượng thiếu vữa xi măng hoặc bê tông tại vị trí tiếp giáp giữa măng xông và thân cọc.

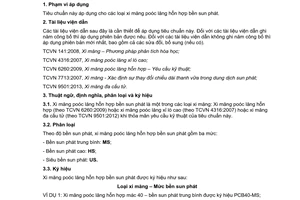

4. Phân loại

4.1. Theo chủng loại và mã ký hiệu sản phẩm

- Cọc bê tông ứng lực trước thường (PC).

- Cọc bê tông ứng lực trước cường độ cao (PHC) và (NPH).

4.2. Theo chỉ tiêu chất lượng cơ lý

4.2.1. Giá trị mômen uốn nứt

Cọc bê tông ứng lực trước thường (PC) được phân thành 4 loại cấp tải: A, AB, B và C theo Bảng 1.

4.2.2. Giá trị ứng suất hữu hiệu tính toán, mômen uốn nứt và khả năng bền cắt

- Cọc bê tông ứng lực trước cường độ cao (PHC) được phân thành 4 loại cấp tải: A, AB, B và C theo Bảng 1.

- Cọc bê tông ứng lực trước cường độ cao NODULAR có đốt trên thân (NPH) được phân thành 3 loại cấp tải A, B và C theo Bảng 2.

4.3. Theo hình dạng và kích thước đường kính ngoài (D mm)

4.3.1. Hình dạng cọc

- Cọc thân thẳng (PC) và (PHC);

- Cọc thân đốt (NPH).

4.3.2. Đường kính ngoài (D mm)

Cọc bê tông ly tâm ứng lực trước (PC, PHC, NPH) có các loại: 300; 350; 400; 450; 500; 600; 700; 800; 900; 1000; 1100; 1200 theo Bảng 1 và Bảng 2.

5. Hình dạng, kích thước cơ bản và kí hiệu

5.1. Hình dạng, kích thước cơ bản

- Cọc PC, PHC có hình trụ tròn rỗng và các kích thước cơ bản được thể hiện trên Hình 1, với đường kính ngoài và chiều dày thành cọc không đổi tại mọi tiết diện của thân cọc.

CHÚ DẪN:

|

L - Chiều dài cọc; |

t - Chiều dày thành cọc; |

CTb - Mũi cọc hoặc đầu mối nối. |

|

D - Đường kính ngoài cọc; |

CTa - đầu cọc hoặc đầu mối nối; |

|

Hình 1 - Cọc bê tông ly tâm ứng lực trước PC, PHC

- Cọc NPH có đốt trên thân cọc, tiết diện cắt ngang mở rộng tại các vị trí đốt và các kích thước cơ bản được thể hiện ở Hình 2. Đường kính ngoài của đốt là một dãy tương ứng với đặc tính của thân cọc. Đối với cọc có đường kính ngoài nhỏ hơn hoặc bằng 450 mm thì đường kính đốt không vượt quá + 150 mm so với đường kính ngoài của thân cọc. Đối với cọc có đường kính ngoài lớn hơn hoặc bằng 500 mm thì đường kính đốt không vượt quá + 200 mm so với đường kính ngoài của thân cọc. Khoảng cách giữa 2 tâm đốt là 1 m. Đầu cọc, mũi cọc và mối nối phù hợp, tương tự như cọc PC và PHC.

CHÚ DẪN:

|

L - Chiều dài cọc; D - Đường kính ngoài cọc; a, b, c, d - Các kích thước của đốt cọc; Khoảng cách giữa 2 tâm đốt là 1 m. |

Dk - Đường kính ngoài đốt cọc; t - Chiều dày thành cọc; |

Hình 2 - Cọc bê tông ứng lực trước Nodular (NPH)

5.2. Kí hiệu

Trên mỗi sản phẩm cọc được kí hiệu bằng các chữ và số viết tắt theo trình tự sau:

- Tên cọc: PC, PHC, NPH;

- Loại cọc: A, AB, B, C;

- Đường kính ngoài (mm);

- Chiều dài cọc (m);

- Mã hiệu tiêu chuẩn áp dụng.

Ví dụ: PC-A600-12-TCVN 7888:2014 là cọc bê tông ly tâm ứng lực trước thường, loại A, đường kính ngoài 600 mm, chiều dài cọc 12 m, được sản xuất theo TCVN 7888:2014.

PHC-A600-12-TCVN 7888:2014 là cọc bê tông ly tâm ứng lực trước cường độ cao, loại A, đường kính ngoài 600 mm, chiều dài cọc 12 m, được sản xuất theo TCVN 7888:2014.

NPH - A800-600-12-TCVN 7888:2014 là cọc bê tông ly tâm ứng lực trước cường độ cao NODULAR loại A, đường kính ngoài của đốt 800 mm, đường kính ngoài của thân 600 mm, chiều dài cọc 12 m, được sản xuất theo TCVN 7888:2014.

6. Yêu cầu kĩ thuật

6.1. Yêu cầu về vật liệu

6.1.1. Xi măng

Xi măng để sản xuất cọc dùng đóng ở môi trường xâm thực là xi măng poóc lăng bền sun phát (PCSR) phù hợp với TCVN 6067:2004, xi măng poóc lăng hỗn hợp bền sun phát (PCBHSR) phù hợp với TCVN 7711:2013. Cũng có thể sử dụng các loại xi măng poóc lăng khác kết hợp với phụ gia hoạt tính đáp ứng yêu cầu về khả năng chống xâm thực.

Đối với vùng không chịu môi trường xâm thực, có thể sử dụng xi măng poóc lăng phù hợp TCVN 2682:2009 hoặc xi măng poóc lăng hỗn hợp phù hợp TCVN 6260:2009.

6.1.2. Cốt liệu

Cốt liệu sử dụng để sản xuất cọc bê tông phù hợp với TCVN 7570:2006. Kích thước của cốt liệu lớn, không lớn hơn 25 mm và không vượt quá 2/5 chiều dày của thành cọc.

6.1.3. Nước

Nước dùng để trộn và dưỡng hộ bê tông thỏa mãn yêu cầu theo TCVN 4506:2012.

6.1.4. Phụ gia

Phụ gia bê tông dùng để sản xuất cọc phù hợp TCVN 8826:2011, TCVN 8827:2011, TCVN 10302:2014 và JC/T950-2005.

6.1.5. Cốt thép

Cốt thép dùng để sản xuất cọc phù hợp với các tiêu chuẩn tương ứng:

- Thép dự ứng lực phù hợp TCVN 6284-1:1997, TCVN 6284-2:1997, TCVN 6284-3:1997 hoặc tiêu chuẩn theo thiết kế quy định.

- Thép cốt và thép đai phù hợp với TCVN 1651-1:2008; TCVN 1651-2:2008 hoặc tiêu chuẩn theo thiết kế quy định.

- Thép kết cấu phù hợp với TCVN 5709:2009 hoặc tiêu chuẩn theo thiết kế quy định.

6.2. Yêu cầu về bê tông

Cường độ nén của bê tông chế tạo cọc PC không nhỏ hơn 60 MPa với mẫu thử là mẫu hình trụ có kích thước (150 x 300) mm.

Cường độ nén của bê tông chế tạo cọc PHC và cọc NPH không nhỏ hơn 80 MPa với mẫu thử là mẫu hình trụ (150 x 300) mm.

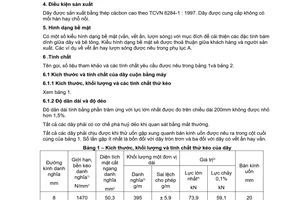

6.3. Yêu cầu về kích thước và mức sai lệch kích thước

6.3.1. Kích thước danh nghĩa

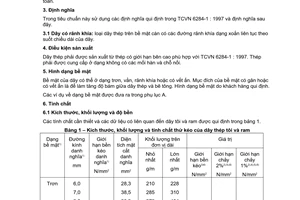

Kích thước danh nghĩa cọc bê tông ly tâm ứng lực trước được quy định tại Bảng 1 và Bảng 2.

Bảng 1 - Phân loại và kích thước các loại cọc PC, PHC

|

Đường kính ngoài, |

Chiều dày thành cọc, |

Loại cấp tải |

Mômen uốn nứt, không nhỏ hơn, |

Ứng suất hữu hiệu, |

Khả năng bền cắt, không nhỏ hơn, |

Chiều dài cọc, L, |

|

D, mm |

t, mm |

|

kN.m |

MPa |

kN |

m |

|

300 |

60 |

A AB B C |

24,5 30,0 34,3 39,2 |

4 6 8 10 |

99,1 111,0 125,6 136,4 |

Từ 6 đến 13 |

|

350 |

60 |

A B C |

34,3 49,0 58,9 |

4 8 10 |

118,7 150,1 162,8 |

Từ 6 đến 15 |

|

400 |

65 |

A AB B C |

54,0 64,0 73,6 88,3 |

4 6 8 10 |

148,1 176,0 187,4 204,0 |

Từ 6 đến 16 |

|

450 |

70 |

A B C |

73,6 107,9 122,6 |

4 8 10 |

180,5 227,6 248,2 |

Từ 6 đến 16 |

|

500 |

80 |

A AB B C |

103,0 125,0 147,2 166,8 |

4 6 8 10 |

228,6 271,0 288,4 313,9 |

Từ 6 đến 20 |

|

700 |

100 |

A AB B C |

264,9 319,0 372,8 441,4 |

4 6 8 10 |

406,1 437,0 512,1 557,2 |

Từ 6 đến 30 |

|

800 |

110 |

A AB B C |

392,4 471,0 539,6 637,6 |

4 6 8 10 |

512,1 595,0 646,5 704,4 |

Từ 6 đến 30 |

|

900 |

120 |

A B C |

539,6 735,8 833,8 |

4 8 10 |

631,0 797,0 867,0 |

Từ 6 đến 30 |

|

1000 |

130 |

A AB B C |

735,8 883 1030,0 1177,0 |

4 6 8 10 |

762,2 774,0 961,4 1047,0 |

Từ 6 đến 30 |

|

1100 |

140 |

A B C |

932,0 1324,0 1521,0 |

4 8 10 |

905,0 1142,0 1244,0 |

Từ 6 đến 30 |

|

1200 |

150 |

A AB B C |

1177,0 1412,0 1668,0 1962,0 |

4 6 8 10 |

1059,0 1292,0 1337,0 1457,0 |

Từ 6 đến 30 |

|

CHÚ THÍCH: - Tải trọng bền cắt chỉ áp dụng cho cọc PHC. - Chiều dài tối đa của từng loại cọc phụ thuộc vào thiết kế, thiết bị sản xuất, khả năng thi công và có thể lớn hơn chiều dài trong bảng. - Trường hợp cần tăng khả năng chịu tải của cọc thì có thể tăng chiều dày thành cọc. |

||||||

Bảng 2 - Phân loại và kích thước cọc NPH

|

Ký hiệu cọc |

Đường

kính ngoài |

Đường

kính đốt, |

Chiều

dày thành cọc, t, |

Kích

thước b, c, d |

Loại cấp tải |

Mômen

uốn nứt, không nhỏ hơn, |

Ứng

suất hữu hiệu, |

Khả

năng bền cắt, không nhỏ hơn |

|

450 - 300 |

300 |

450 |

60 |

75 |

A B C |

24,5 34,3 39,2 |

4 8 10 |

99,1 125,6 136,4 |

|

550 - 400 |

400 |

550 |

65 |

75 |

A B C |

54,0 73,6 88,3 |

4 8 10 |

148,1 187,4 204,0 |

|

600 - 450 |

450 |

600 |

70 |

75 |

A B C |

73,6 107,9 122,6 |

4 8 10 |

180,5 227,6 248,2 |

|

650 - 500 |

500 |

650 |

80 |

75 |

A B C |

103,0 147,2 166,8 |

4 8 10 |

228,6 288,4 313,9 |

|

800 - 600 |

600 |

800 |

90 |

100 |

A B C |

166,8 245,2 284,5 |

4 8 10 |

311,0 392,4 427,7 |

|

900 - 700 |

700 |

900 |

100 |

100 |

A B C |

264,9 372,8 441,4 |

4 8 10 |

406,1 512,1 557,2 |

|

1000 - 800 |

800 |

1000 |

110 |

100 |

A B C |

392,4 539,6 637,6 |

4 8 10 |

512,1 646,5 704,4 |

|

1100 - 900 |

1000 |

1100 |

120 |

100 |

A B C |

735,8 1030,0 1177,0 |

4 8 10 |

762,2 961,4 1047,0 |

|

1200-1000 |

1000 |

1200 |

130 |

100 |

A B C |

1177,0 1668,0 1962,0 |

4 8 10 |

1059,0 1337,0 1457,0 |

|

CHÚ THÍCH: Tùy theo thiết kế một đầu cọc NPH có thể mở dài một đoạn từ 0,5 m đến 1,0 m với đường kính tương ứng đường kính ngoài của đốt. |

||||||||

6.3.2. Sai lệch kích thước cọc

Mức sai lệch kích thước cọc PC, PHC và NPH được quy định tại Bảng 3.

Bảng 3 - Mức sai kích thước đối với các loại cọc PC, PHC và NPH

|

Tên kích thước |

Mức sai lệch cho phép |

|

Chiều dài, L (mm) |

± 0,3 % chiều dài |

|

Đường kính ngoài, D (mm) - Từ 300 đến nhỏ hơn 700 - Từ 700 đến 1200 |

+ 5; - 2 + 7; - 4 |

|

Độ vát mặt đầu cọc, (mm), không lớn hơn |

0,5 % D |

|

Chiều dày thành cọc, t (mm) |

+: không quy định -: bằng không (= 0) |

|

Độ võng thân cọc, n, không lớn hơn |

- Cọc có chiều dài đến 15 m: n = L/1000 - Cọc có chiều dài đến 30 m: n = L/2000 |

|

Khoảng cách hai tâm đốt, (mm) |

± 5 |

|

Độ phẳng của mặt đầu cọc, (mm) - Theo đường kính ngoài - Theo đường kính trong |

+ 0; - 1 + 0; - 2 |

6.3.3. Chiều dày lớp bê tông bảo vệ cốt thép

Chiều dày của lớp bê tông bảo vệ cốt thép dự ứng lực:

- Cọc có đường kính ngoài đến 400 mm, không nhỏ hơn 20 mm;

- Cọc có đường kính ngoài đến 500 mm, không nhỏ hơn 25 mm;

- Các loại cọc khác, không nhỏ hơn 35 mm.

6.4. Yêu cầu ngoại quan và các khuyết tật cho phép

Yêu cầu ngoại quan và mức các khuyết tật cho phép cho các loại cọc được quy định tại Bảng 4.

Bảng 4 - Yêu cầu ngoại quan và mức các khuyết tật cho phép đối với cọc PC, PHC, NPH

|

Khuyết tật, ngoại quan cọc |

Mức cho phép |

|

Trầy xước |

+ Đối với cọc Ø300 mm + Ø 650 mm: diện tích vết trầy xước tại một vị trí ≤ 50 cm2 + Đối với cọc Ø 700 mm + Ø 1200 mm: diện tích vết trầy xước tại một vị trí ≤ 100 cm2 + Tổng diện tích toàn bộ các vết trầy xước không được lớn hơn 0,5 % tổng diện tích bề mặt cọc |

|

Xì mép nẹp khuôn |

+ Xì mép nẹp khuôn: Chiều sâu: < 5 mm; Chiều dài ≤ 700 mm tại một vị trí và tổng chiều dài các vết xì mép ≤ 10 % chiều dài cọc. |

|

Xì mép măng xông |

+ Xì mép măng xông: Bề rộng ≤ 15 mm; Chiều dài ≤ 1/3 chu vi cọc. |

|

Độ lồi lõm trong lòng cọc |

+ Chênh lệch giữa vị trí lồi và lõm ≤ 20 mm. + Chiều dày thành cọc (tính từ bề mặt cọc đến vị trí lõm) không thấp hơn chiều dày thiết kế; |

|

Chênh lệch độ cao giữa măng xông và thân cọc |

+ Đối với cọc Ø 300 mm + Ø 650 mm: ≤ 5 mm. + Đối với cọc Ø 700 mm + Ø 1200 mm: ≤ 7 mm. |

|

Móp măng xông |

+ Kích thước cạnh lớn nhất ≤ 50 mm + Độ sâu: • Đối với cọc Ø 300 mm + Ø 650 mm: ≤ 2 mm. • Đối với cọc Ø 700 mm + Ø 1200 mm: ≤ 4 mm; |

|

Vết rạn hoặc nứt bề mặt cọc |

Bề rộng vết rạn hoặc vết nứt bề mặt cọc ≤ 0,05 mm |

|

Vết nối khuôn |

Cho phép trên thân cọc có vết nối khuôn nhưng gờ bậc vết nối khuôn không vượt quá 3 mm. |

|

CHÚ THÍCH: Giá trị đường kính áp dụng cho cả cọc PC, PHC và NPH. Trường hợp cọc NPH là giá trị đường kính ngoài của đốt |

|

6.5. Yêu cầu ứng suất hữu hiệu của cọc

Ứng suất hữu hiệu tính toán cho từng cấp tải A, AB, B và C tương ứng là 4 MPa; 6 MPa, 8 MPa và 10 MPa với sai số cho phép là ± 5 %. Xác định và tính toán ứng suất hữu hiệu của cọc PC, PHC, NPH được trình bày ở Phụ lục A.

6.6. Yêu cầu độ bền thân cọc

- Độ bền uốn nứt thân cọc PC, cọc PHC và cọc NPH được xác định qua giá trị mômen uốn nứt nêu trong Điều 7.4 khi vết nứt quan sát được có bề rộng nhỏ hơn 0,1 mm. Giá trị mômen uốn nứt thân cọc không nhỏ hơn giá trị mômen uốn nứt được nêu trong Bảng 1.

- Độ bền uốn gãy thân cọc PC và cọc PHC, NPH được xác định qua giá trị mômen uốn đạt được đến khi cọc gãy. Giá trị mômen uốn gãy không nhỏ hơn 1,5 lần giá trị mômen uốn nứt được nêu trong Bảng 1 đối với cấp tải A, không nhỏ hơn 1,65 lần đối với cấp tải AB, không nhỏ hơn 1,8 lần đối với cấp tải B và không nhỏ hơn 2 lần đối với cấp tải C.

- Độ bền uốn dưới tải trọng nén dọc trục và độ bền cắt thân cọc chỉ áp dụng đối với cọc PHC, NPH cần đáp ứng các yêu cầu được nêu trong Bảng 1, trong Điều 7.5, Điều 7.6 và tham khảo phụ lục B.

6.7. Yêu cầu của mối nối

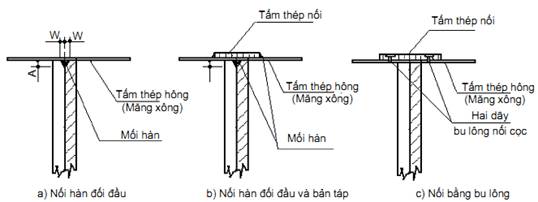

- Chi tiết của các dạng mối nối điển hình được thể hiện trên Hình 3.

- Đầu mối nối của cọc cần liên kết tốt với thân cọc. Đầu cuối của thép ứng lực trước được liên kết với chi tiết đầu mối nối. Bề mặt của mối nối phải vuông góc với trục của cọc. Mức sai lệch kích thước đường kính ngoài của đầu mối nối so với đường kính ngoài qui định trong Bảng 3 của cọc là từ - 4 mm đến + 7 mm tùy theo đường kính của cọc.

- Độ bền uốn của mối nối không nhỏ hơn độ bền uốn thân cọc nêu trong 6.6.

- Độ bền uốn của mối nối khi mômen uốn của mối nối đạt đến mômen uốn nứt nêu trong 6.6 tương đương với giá trị đo được khi kiểm tra đối với thân cọc.

|

CHÚ DẪN: |

A – chiều dày rãnh hàn; W – chiều rộng mối hàn trên thân cọc. |

Hình 3 - Các dạng mối nối điển hình

7. Phương pháp thử

7.1. Cỡ lô và lấy mẫu

7.1.1. Cỡ lô

Sản phẩm cọc cùng chủng loại đường kính, cùng cấp tải được sản xuất theo cùng điều kiện: vật liệu bê tông, cốt thép, quy trình công nghệ trong cùng một thời gian với cỡ quy mô sản xuất liên tục 3000 cọc/đợt, được coi là một lô sản phẩm. Trường hợp không đủ 3000 cọc/đợt sản xuất hoặc số lượng cọc cho một chủng loại được sản xuất trong khoảng thời gian không lớn hơn 12 tháng nhỏ hơn 3000 cọc thì vẫn coi như là một lô đủ.

7.1.2. Lấy mẫu

Lấy mẫu nguyên liệu: Xi măng, cốt liệu, phụ gia, nước, cốt thép được thực hiện theo các tiêu chuẩn tương ứng hiện hành cho từng loại nguyên liệu.

Lấy mẫu hỗn hợp bê tông, đúc bảo dưỡng mẫu được tiến hành theo TCVN 3105:1993. Mẫu xác định cường độ nén của bê tông là mẫu trụ (150 x 300) mm. Có thể sử dụng mẫu trụ tròn rỗng có kích thước (200 x 300) mm theo JIS A 1136.

Lấy mẫu cọc PC, PHC, NPH để kiểm tra và thử nghiệm được tiến hành đối với từng lô.

7.2. Xác định kích thước, ngoại quan và khuyết tật

7.2.1. Thiết bị, dụng cụ

- Thước thép hoặc thước thép cuộn 30 m, độ chính xác 1 mm;

- Thước thép dài (500 ÷ 1000) mm, độ chính xác đến 1 mm;

- Thước kẹp, độ chính xác đến 0,1 mm;

- Êke;

- Kính lúp có độ phóng đại 20 lần, vạch chia 0,01 mm;

- Bộ căn lá thép, độ dày của căn lá (0,02 ÷ 1,00) mm.

7.2.2. Cách tiến hành

- Khuyết tật, ngoại quan và kích thước được kiểm tra trên cọc PC, PHC, NPH của lô bằng mắt thường và kính lúp có độ phóng đại 20 lần, vạch chia 0,01 mm cùng với các dụng cụ và thiết bị khác.

- Mỗi lô sản phẩm lấy ra 2 cọc để kiểm tra.

- Đo đường kính ngoài: dùng thước thép hoặc thước thép cuộn đo đường kính ngoài thực tế của cọc theo hai trục xuyên tâm thẳng góc của một tiết diện. Việc đo được thực hiện trên cả hai đầu của cọc.

- Đo chiều dày của thành cọc ở bốn đầu của hai đường kính nêu trên bằng thước kẹp.

- Đo chiều dài của từng cọc theo các đường sinh qua bốn đầu của hai đường kính nêu trên bằng thước thép hoặc thước thép cuộn.

- Đo chiều dày của thành cọc tại các vị trí bị chênh lệch về kích thước bằng thước kẹp.

- Đo chiều dày lớp bê tông bảo vệ cốt thép theo TCVN 9356:2012.

- Đo độ võng thân cọc bằng cách dùng sợi chỉ căng dọc theo đường sinh thân cọc suốt chiều dài thân cọc, dùng thước thép hoặc thước kẹp để đo khoảng hở giữa bề mặt cọc và sợi chỉ tại vị trí giữa thân cọc. Độ võng thân cọc là tỉ số giữa khoảng hở vừa đo được với chiều dài cọc.

- Đo độ nghiêng mặt bích so với thân cọc: đặt thước vuông góc sao cho một cạnh dọc theo đường sinh cọc và một cạnh vuông góc với đường sinh tại vị trí mặt bích, dùng thước thép đo khoảng cách lớn nhất từ mặt bích đến cạnh thước vuông góc với đường sinh cọc (nếu có). Khoảng cách đo được là độ nghiêng của mặt bích so với thân cọc.

- Chênh lệch chiều cao giữa măng xông và thân cọc được đo tại vị trí có chênh lệch nhiều nhất bằng thước thép.

- Xác định diện tích các khuyết tật trên thân cọc như: trầy xướt, tróc mặt, rỗ tổ ong: đánh dấu lại các vùng khuyết tật dùng thước thép đo bề rộng và chiều dài tương đối các vị trí có khuyết tật đã được đánh dấu, từ đó tính toán diện tích khuyết tật tại từng vị trí và tổng diện tích khuyết tật của thân cọc.

- Chiều rộng vết nứt được xác định bằng kính đo vết nứt có độ phóng đại 20 lần, vạch chia 0,01 mm hoặc bộ căn thép lá.

7.2.3. Đánh giá kết quả

Lô cọc được chấp nhận khi cả hai cọc thử đều đạt yêu cầu. Nếu một trong hai cọc không đạt yêu cầu phải thử thêm bốn cọc khác. Nếu kết quả thử lần hai đạt yêu cầu, thì lô cọc được chấp nhận nghiệm thu. Nếu lại có hơn một sản phẩm không đạt chất lượng thì phải tiến hành phân loại lại.

7.3. Xác định cường độ nén của bê tông

Mẫu bê tông được xác định cường độ nén theo TCVN 3118:1993. Có thể sử dụng phương pháp không phá hoại để xác định cường độ nén bê tông trên sản phẩm cọc theo TCVN 9490:2012 (ASTM.C900-06).

7.4. Xác định độ bền uốn nứt thân cọc

7.4.1. Nguyên tắc

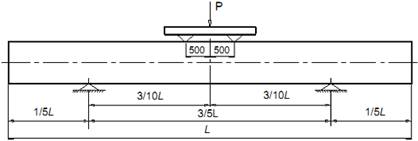

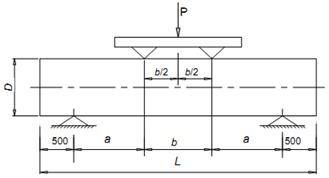

Kiểm tra độ bền uốn nứt thân cọc được thực hiện cho cả cọc PC và PHC, NPH. Phép thử được thực hiện theo sơ đồ trên Hình 4.

Kích thước tính bằng milimét

CHÚ DẪN:

L: Chiều dài cọc, m;

P: Tải trọng uốn, kN

Hình 4 - Sơ đồ thí nghiệm độ bền uốn nứt thân cọc

7.4.2. Thiết bị, dụng cụ

- Máy ép thủy lực hoặc máy ép cơ học dùng hệ thống kích thủy lực. Máy phải được lắp đồng hồ đo lực có thang chia lực phù hợp, sao cho tải trọng thử phải nằm trong phạm vi (20 - 80) % giá trị lớn nhất của thang lực, độ chính xác của máy trong khoảng ± 2 % tải trọng thử quy định;

- Thanh gối tựa, thanh truyền lực: bao gồm hai thanh gối tựa ở dưới, một thanh truyền lực ở trên. Hai thanh gối tựa dưới được làm bằng thép cứng, cũng có thể làm bằng gỗ cứng đảm bảo thẳng và bề mặt phẳng. Thanh truyền lực ở trên làm bằng thép cứng được tỳ lên cọc qua 2 điểm tựa cách điểm giữa của cọc là 500 mm. Lực của máy ép tác dụng lên điểm giữa của chiều dài thanh truyền lực và phân bố đều lực lên cọc qua 2 điểm tựa.

- Bộ căn lá thép để kiểm tra vết nứt, độ dày của căn lá (0,02 ÷ 1,00) mm;

- Thước thép hoặc thước thép cuộn, độ chính xác đến 1 mm.

7.4.3. Cách tiến hành

Chuẩn bị mẫu thử: mỗi lô sản phẩm chọn ngẫu nhiên 2 cọc làm mẫu thử

Đặt cọc lên hai thanh gối tựa vững chắc. Đặt thanh truyền lực lên cọc. Vị trí lắp đặt hệ thống thử tải được mô tả trên Hình 4.

Tải trọng uốn gây nứt tính toán: Tải trọng uốn gây nứt tính toán được xác định theo công thức (1).

![]() (1)

(1)

|

trong đó: |

P: Tải trọng uốn gây nứt tính toán, kN; g: Gia tốc trọng trường, 9,81 m/s2; M: Mômen uốn nứt tính toán được xác định theo Bảng 1, kN.m; m: Khối lượng cọc, tấn; + Đối với cọc PC, PHC: m = 2,6pLt(D - t), tấn; + Đối với cọc NPH: m = 2,6pLt(D - t ) + mđốt cọc, tấn; L: Chiều dài cọc, m; D: Đường kính ngoài thân cọc, m; DK: Đường kính ngoài của đốt cọc, m; t: Chiều dày thành cọc, m. |

- Vận hành máy: cho lực tác dụng lên điểm giữa của thanh truyền lực, tăng tải từ từ đến giá trị 10 % tải trọng gây nứt tính toán, giữ tải để kiểm tra xem toàn bộ hệ thống gá lắp đã vững chắc, ổn định chưa. Các thanh gối tựa và thanh truyền lực có tiếp xúc đều với cọc không. Tiến hành thử tải ở các cấp tải trọng tương ứng với 40 %, 60 %, 80 %, 90 % và 100 % tải trọng gây nứt tính toán ở trên. Ở mỗi cấp tải trọng dừng lại (5 ± 1) min để xác định độ võng tại điểm giữa cọc và bề rộng vết nứt lớn nhất nếu có.

- Sau khi thử đến 100 % tải trọng gây nứt tính toán, nếu cọc vẫn chưa xuất hiện vết nứt hoặc vết nứt có chiều rộng nhỏ hơn 0,1 mm thì tiếp tục tăng tải trọng ứng với mỗi cấp tăng thêm 10 % so với tải trọng gây nứt tính toán cho đến khi cọc xuất hiện vết nứt có chiều rộng bằng hoặc lớn hơn 0,1 mm. Ghi lại tải trọng gây nứt thực tế, độ võng tại điểm giữa của cọc và chiều rộng vết nứt lớn nhất.

7.4.4. Biểu thị kết quả

- Độ bền uốn nứt thân cọc: Độ bền uốn nứt thân cọc được xác định qua mômen uốn nứt thực tế của cọc thí nghiệm theo công thức (2):

![]() (2)

(2)

|

trong đó: |

M: Mômen uốn nứt thực tế, kN.m; P: Tải trọng uốn gây nứt, kN; g: Gia tốc trọng trường, 9,81 m/s2; m: Khối lượng cọc, tấn; + Đối với cọc PC, PHC: m = 2,6pLt(D - t), tấn; + Đối với cọc NPH: m = 2,6pLt(D - t) + mđốt cọc, tấn; L: Chiều dài cọc, m; D: Đường kính ngoài thân cọc, m; t: Chiều dày thành cọc, m. |

- Khi thử uốn đến tải trọng uốn gây nứt tính toán mà không thấy xuất hiện vết nứt hoặc vết nứt chiều rộng nhỏ hơn 0,1 mm thì cọc đạt yêu cầu qui định đối với mômen uốn nứt. Trường hợp ngược lại, cọc không đạt yêu cầu về độ bền uốn nứt thân cọc.

- Đối với cọc PC: nếu mômen uốn nứt thực tế đạt được giá trị mômen uốn nứt tính toán và vượt quá giá trị mômen uốn nứt ở cấp cao hơn tại Bảng 1 thì cọc PC được phân loại theo cấp cao hơn.

- Lô cọc được chấp nhận khi cả hai cọc thử đều đạt yêu cầu. Nếu một trong hai cọc không đạt yêu cầu phải thử thêm bốn cọc khác. Nếu kết quả thử lần hai đạt yêu cầu, thì lô cọc vẫn được chấp nhận nghiệm thu. Nếu lại có hơn một sản phẩm không đạt chất lượng thì lô sản phẩm đó phải tiến hành phân loại lại.

7.5. Xác định độ bền uốn thân cọc PHC và NPH dưới tải trọng nén dọc trục

7.5.1. Nguyên tắc

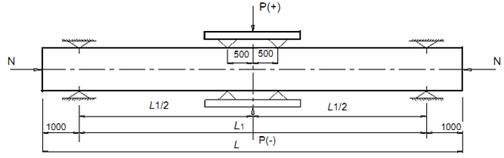

Độ bền uốn thân cọc dưới tải trọng nén dọc trục được thực hiện đối với cọc PHC và NPH. Phép thử được thực hiện theo sơ đồ ở Hình 5.

Kích thước tính bằng milimét

CHÚ DẪN:

|

L: Chiều dài cọc, m; P: Tải trọng uốn, kN; |

L1: Khoảng cách gối đỡ, m; N: Tải trọng nén dọc trục, kN. |

Hình 5 - Sơ đồ thí nghiệm uốn thân cọc PHC, NPH dưới tải trọng nén dọc trục

7.5.2 Thiết bị, dụng cụ

- Sử dụng các thiết bị và dụng cụ nêu trong 7.4.2.

- Máy ép thủy lực hoặc máy ép cơ học dùng hệ thống kích thủy lực để tạo tải trọng nén dọc trục. Máy được lắp đồng hồ lực có thang chia lực phù hợp, sao cho tải trọng thử nằm trong phạm vi (20 - 80) % giá trị lớn nhất của thang lực. Độ chính xác của máy ép trong khoảng ± 2 % tải trọng thử quy định.

7.5.3. Cách tiến hành

- Chuẩn bị mẫu thử: Chọn hai cọc PHC, NPH làm mẫu thử đại diện cho các loại sản phẩm có cùng đường kính ngoài.

- Đặt cọc PHC, NPH lên hai cặp gối tựa vững chắc. Đặt thanh truyền lực lên cọc PHC, NPH. Vị trí lắp đặt hệ thống thử tải được mô tả trên Hình 5.

- Tải trọng uốn tính toán: Tải trọng uốn tính toán được xác định sơ bộ theo các công thức (3), (4):

+ Trường hợp của tải trọng từ trên xuống P(+):

![]() (3)

(3)

+ Trường hợp của tải trọng từ dưới lên P(-):

![]() (4)

(4)

trong đó:

|

|

P(+), P(-): Tải trọng uốn tính toán, kN; g: Gia tốc trọng trường, 9,81 m/s2; M: Mômen uốn tính toán được xác định theo Bảng 5, kN.m; m: Khối lượng cọc, tấn; + Đối với cọc PHC: m = 2,6pLt(D - t), tấn; + Đối với cọc NPH: m = 2,6pLt(D - t) + mđốt cọc, tấn; L: Chiều dài cọc, m; D: Đường kính ngoài thân cọc, m; t: Chiều dày thành cọc, m. n: Độ võng giả định tại điểm giữa của cọc ứng với cấp mômen uốn yêu cầu, m; N: Tải trọng nén dọc trục được xác định theo Bảng 5, kN. |

- Vận hành máy: cho lực tác dụng lên điểm giữa của thanh truyền lực, tăng tải từ từ đến giá trị 10 % tải trọng uốn tính toán, giữ tải để kiểm tra xem toàn bộ hệ thống gá lắp đã vững chắc, ổn định chưa. Các thanh gối tựa và thanh truyền lực có tiếp xúc đều với cọc không.

- Các cọc PHC, NPH được thí nghiệm uốn nén dọc trục qua 6 giai đoạn:

+ Giai đoạn 1: Tác động tải trọng nén dọc trục là N1. Lực này được duy trì suốt giai đoạn 1. Tiến hành thử uốn trên cọc theo 10 chu kì, mỗi chu kì thử nghiệm theo hai bước sau:

Bảng 5 - Bảng qui định các cấp tải trọng nén dọc trục (N) và mômen uốn (M)

|

Đường kính ngoài, mm |

Cấp tải |

Khả năng bền uốn dưới tải trọng nén dọc trục N1 |

Khả năng bền uốn dưới tải trọng nén dọc trục N2 |

Khả năng bền uốn dưới tải trọng nén dọc trục N3 |

Mô men uốn nứt lớn nhất Mmax, kN.m |

||||||

|

Tải

trọng nén dọc trục N1, |

Mô

men uốn nứt M11, |

Mô

men uốn gãy M12, |

Tải

trọng nén dọc |

Mô

men uốn nứt M21, |

Mô

men uốn gãy M22, |

Tải

trọng nén dọc trục N3, |

Mô

men uốn nứt M31, |

Mô

men uốn gãy M32, |

|||

|

300 |

A |

392,4 |

44,1 |

77,5 |

784,8 |

64,7 |

105,9 |

1177,0 |

84,4 |

122,6 |

84,4 |

|

AB |

49,1 |

86,4 |

69,7 |

111,8 |

89,3 |

125,1 |

89,3 |

||||

|

B |

54,0 |

95,2 |

74,6 |

117,7 |

94,2 |

127,5 |

94,2 |

||||

|

C |

58,9 |

106,9 |

79,5 |

123,6 |

99,1 |

130,5 |

99,1 |

||||

|

350 |

A |

490,5 |

64,7 |

111,8 |

981,0 |

96,1 |

156,0 |

1472,0 |

126,5 |

181,5 |

126,5 |

|

B |

79,5 |

140,3 |

109,9 |

173,6 |

141,3 |

188,4 |

141,3 |

||||

|

C |

89,3 |

159,9 |

119,7 |

184,4 |

151,1 |

192,3 |

151,1 |

||||

|

400 |

A |

588,6 |

97,1 |

163,8 |

1177,0 |

139,3 |

223,7 |

1766,0 |

182,5 |

259,0 |

182,5 |

|

AB |

106,9 |

182,5 |

149,1 |

236,5 |

192,4 |

264,4 |

192,4 |

||||

|

B |

116,7 |

201,1 |

158,9 |

249,2 |

202,1 |

269,8 |

202,1 |

||||

|

C |

130,5 |

234,5 |

173,6 |

266,8 |

215,8 |

277,6 |

215,8 |

||||

|

450 |

A |

735,8 |

134,4 |

228,6 |

1472,0 |

195,2 |

312,9 |

2207,0 |

256,0 |

361,0 |

256,0 |

|

B |

168,7 |

291,4 |

229,6 |

353,2 |

290,4 |

379,6 |

290,4 |

||||

|

C |

183,4 |

329,6 |

244,3 |

375,7 |

305,1 |

389,5 |

305,1 |

||||

|

500 |

A |

882,9 |

183,4 |

304,1 |

1766,0 |

263,9 |

421,8 |

2649,0 |

345,3 |

496,4 |

345,3 |

|

AB |

205,5 |

348,3 |

286,5 |

452,7 |

367,4 |

512,1 |

367,4 |

||||

|

B |

227,6 |

392,4 |

309,0 |

483,6 |

389,5 |

527,8 |

389,5 |

||||

|

C |

247,2 |

447,3 |

328,6 |

518,0 |

409,1 |

543,5 |

409,1 |

||||

|

600 |

A |

1275 |

309,0 |

522,9 |

2551,0 |

452,2 |

723,0 |

3826,0 |

594,5 |

839,7 |

594,5 |

|

AB |

348,8 |

597,0 |

491,5 |

773,0 |

634.2 |

863.3 |

634.2 |

||||

|

B |

388,5 |

671,0 |

530,7 |

823,0 |

673,9 |

886,8 |

673,9 |

||||

|

C |

427,7 |

765,2 |

570,9 |

877,0 |

713,2 |

909,4 |

713,2 |

||||

|

700 |

A |

1766,0 |

498,3 |

832,9 |

3532,0 |

731,8 |

1151,0 |

5297,0 |

965,3 |

1312 |

965,3 |

|

AB |

552,3 |

933,5 |

786,3 |

1216,5 |

1019,7 |

1339,0 |

1019,7 |

||||

|

B |

606,3 |

1034,0 |

840,7 |

1282,0 |

1074,0 |

1366,0 |

1074,0 |

||||

|

C |

673,9 |

1185,0 |

906,4 |

1355,0 |

1139,0 |

1387,0 |

1139,0 |

||||

|

800 |

A |

1962,0 |

692,6 |

1143 |

3924,0 |

991,8 |

1579,0 |

5886,0 |

1292,0 |

1855,0 |

1292,0 |

|

AB |

766,2 |

1294,5 |

1065,9 |

1687,5 |

1366,0 |

1911,0 |

1366,0 |

||||

|

B |

839,7 |

1446,0 |

1140,0 |

1796,0 |

1440,0 |

1967,0 |

1440,0 |

||||

|

C |

935,9 |

1679,0 |

1235,0 |

1936,0 |

1534,0 |

2027,0 |

1534,0 |

||||

|

900 |

A |

2452,0 |

966,3 |

1598,0 |

4905,0 |

1394,0 |

2226,0 |

7358,0 |

1821,0 |

2601,0 |

1821,0 |

|

B |

1165,0 |

2009,0 |

1595,0 |

2516,0 |

2024,0 |

2748,0 |

2024,0 |

||||

|

C |

1264,0 |

2277,0 |

1696,0 |

2679,0 |

2127,0 |

2827,0 |

2127,0 |

||||

|

1000 |

A |

2943,0 |

1306,0 |

2159,0 |

5886,0 |

1876,0 |

3004,0 |

8829,0 |

2446,0 |

3502,0 |

2446,0 |

|

AB |

1452,0 |

2454,5 |

2021,5 |

3203,5 |

2591,0 |

3599,5 |

2591,0 |

||||

|

B |

1598,0 |

2750,0 |

2167,0 |

3403,0 |

2736,0 |

3697,0 |

2736,0 |

||||

|

C |

1745,0 |

3143,0 |

2314,0 |

3633,0 |

2882,0 |

3810,0 |

2882,0 |

||||

|

1100 |

A |

3434,0 |

1652,0 |

2821,0 |

6867,0 |

2372,0 |

3943,0 |

10300,0 |

3092,0 |

4597,0 |

3092,0 |

|

B |

2030,0 |

3646,0 |

2735,0 |

4538,0 |

3440,0 |

4907,0 |

3440,0 |

||||

|

C |

2218,0 |

4164,0 |

2916,0 |

4846,0 |

3612,0 |

5041,0 |

3612,0 |

||||

|

1200 |

A |

2924,0 |

2080,0 |

3555,0 |

7848,0 |

2982,0 |

4983,0 |

11770,0 |

3885,0 |

5852,0 |

3885,0 |

|

AB |

2316,0 |

4076,5 |

3208,5 |

5368,5 |

4102,0 |

6062,0 |

4102,0 |

||||

|

B |

2552,0 |

4598,0 |

3435,0 |

5754,0 |

4319,0 |

6272,0 |

4319,0 |

||||

|

C |

2834,0 |

5331,0 |

3706,0 |

6208,0 |

4578,0 |

6471,0 |

4578,0 |

||||

Bước 1: Tăng tải trọng uốn tính toán đạt giá trị P11(+) tương ứng với giá trị mômen uốn tính toán M11 trong Bảng 5 theo phương từ trên xuống. Đo bề rộng vết nứt lớn nhất, độ võng và ghi số lượng vết nứt trên thân cọc.

Bước 2: Trả tải trọng uốn về bằng không. Tiến hành thí nghiệm giống bước 1 với tải trọng uốn tính toán P11(-) tương ứng với giá trị mômen uốn tính toán M11 trong Bảng 5 theo phương từ dưới lên. Đo bề rộng vết nứt lớn nhất, độ võng và ghi số lượng vết nứt trên thân cọc.

+ Giai đoạn 2: Tiến hành thí nghiệm giống giai đoạn 1 với giá trị tải trọng nén dọc trục là N2 và tải trọng uốn tính toán là P21(+) và P21(-) tương ứng với giá trị mômen uốn tính toán M21.

+ Giai đoạn 3: Tiến hành thí nghiệm giống giai đoạn 1 với giá trị tải trọng nén dọc trục là N3 và tải trọng uốn tính toán là P31(+) và P31(-) tương ứng với giá trị mômen uốn tính toán M31. Sau khi kết thúc các thí nghiệm của giai đoạn 3, tiếp tục tăng tải trọng uốn P31(+) cho tới khi xuất hiện vết nứt có chiều rộng bằng hoặc lớn hơn 0,1 mm thì dừng lại. Ghi lại tải trọng uốn gây nứt thực tế, P, độ võng tại điểm giữa của cọc, số lượng vết nứt và bề rộng vết nứt lớn nhất.

+ Giai đoạn 4: Tiến hành thí nghiệm giống giai đoạn 1 với giá trị tải trọng nén dọc trục là N1 và tải trọng uốn tính toán là P12(+) và P12(-) tương ứng với giá trị mômen uốn tính toán M12.

+ Giai đoạn 5: Tiến hành thí nghiệm giống giai đoạn 1 với giá trị tải trọng nén dọc trục là N2 và tải trọng uốn tính toán là P22(+) và P22(-) tương ứng với giá trị mômen uốn tính toán M22.

+ Giai đoạn 6: Tiến hành thí nghiệm giống giai đoạn 1 với giá trị tải trọng nén dọc trục là N3 và tải trọng uốn tính toán là P32(+) và P32(-) tương ứng với giá trị mômen uốn tính toán M32.

7.5.4 Biểu thị kết quả

Mômen uốn nứt lớn nhất thực tế của cọc PHC, NPH thí nghiệm khi có tải trọng dọc trục được tính theo các công thức (5):

![]() (5)

(5)

trong đó:

|

|

M: Mômen uốn nứt lớn nhất thực tế, kN.m; P: Tải trọng uốn gây nứt thực tế được xác định ở giai đoạn 3, kN; g: Gia tốc trọng trường, 9,81 m/s2; m: Khối lượng cọc PHC, m = 2,6pLt(D - t), tấn; m: Khối lượng cọc NPH, m = 2,6pLt(D - t) + mđốt cọc, tấn; L: Chiều dài cọc PHC, NPH, m; L1: Khoảng cách hai gối đỡ, L1 = L - 2, m; D: Đường kính ngoài thân cọc PHC, m; t: Chiều dày thành cọc PHC, m. n: Độ võng thực tế tại điểm giữa của cọc dưới tải trọng uốn nứt, m; N3: Tải trọng nén dọc trục ở giai đoạn 3, kN. |

- Nếu mômen uốn nứt lớn nhất thực tế của cọc PHC, NPH thí nghiệm ở giai đoạn 3 có giá trị lớn hơn giá trị Mmax nêu trong Bảng 5 và sau 10 chu kì của giai đoạn 6 mà cọc vẫn chưa bị phá huỷ thì cọc PHC đạt yêu cầu về độ bền uốn dưới tải trọng nén dọc trục.

- Sản phẩm cọc PHC được chấp nhận về độ bền uốn dưới tải trọng nén dọc trục khi cả hai cọc thử đều đạt yêu cầu. Thí nghiệm kiểm tra độ bền uốn dưới tải trọng nén dọc trục chỉ thực hiện khi đơn đặt hàng có yêu cầu.

7.6. Xác định khả năng bền cắt thân cọc PHC, NPH

7.6.1. Nguyên tắc

Khả năng bền cắt thân cọc được thực hiện đối với cọc PHC, NPH. Phép thử được thực hiện theo sơ đồ trên Hình 6 hoặc Hình 7.

7.6.2. Thiết bị, dụng cụ

Sử dụng các thiết bị, dụng cụ nêu trong 7.4.2.

7.6.3. Cách tiến hành

- Chuẩn bị mẫu thử: Chọn hai cọc PHC, NPH làm mẫu thử đại diện cho các loại sản phẩm có cùng đường kính ngoài.

- Đặt cọc PHC, NPH lên hai thanh gối tựa một cách vững vàng. Đặt thanh truyền lực lên cọc. Vị trí lắp đặt hệ thống thử tải được mô tả trên Hình 6.

- Tải trọng cắt tính toán: Tải trọng cắt tính toán được xác định theo công thức sau đây:

P = 2Q (6)

trong đó:

P: Tải trọng cắt tính toán, kN;

Q: Khả năng bền cắt tính toán được xác định theo Bảng 1, kN.

Đặc biệt, khi thực hiện thí nghiệm độ bền cắt như sơ đồ Hình 7, tải trọng cắt được tính toán từ khả năng bền cắt theo công thức sau:

![]() (7)

(7)

trong đó:

P: Tải trọng cắt, KN;

Q: khả năng bền cắt được tính toán theo Bảng 1, KN;

b: Khoảng cách giữa gối tựa mẫu thử và điểm tựa của thanh truyền lực, m;

a: khẩu độ cắt, m a= D – t/2

t: chiều dày của cọc, m;

D: đường kính cọc, m.

Chú ý: Khoảng cách từ tâm gối tựa đến đầu mẫu thử nằm trong khoảng từ 1,25D đến 2,0D.

- Vận hành máy: cho lực tác dụng lên điểm giữa của thanh truyền lực, tăng tải từ từ đến giá trị 10% tải trọng cắt tính toán, giữ tải để kiểm tra xem toàn bộ hệ thống gá lắp đã vững chắc, ổn định chưa. Các thanh gối tựa và thanh truyền lực có tiếp xúc đều với cọc không. Tiến hành thử tải ở các cấp tải trọng tương ứng với 20 %, 40 %, 60 %, 80 % và 100 % tải trọng cắt tính toán ở trên. Ở mỗi cấp tải trọng dừng lại (5 ± 1) min để xác định độ võng tại điểm giữa cọc, số lượng vết nứt và bề rộng vết nứt lớn nhất nếu có.

7.6.4. Biểu thị kết quả

- Khi thử cắt đến tải trọng cắt tính toán mà không thấy vết nứt hoặc vết nứt có bề rộng nhỏ hơn 0,1 mm thì cọc PHC, NPH đạt yêu cầu qui định đối với độ bền cắt. Trường hợp ngược lại, cọc không đạt yêu cầu về độ bền cắt.

- Sản phẩm cọc PHC, NPH được chấp nhận về độ bền cắt khi cả hai cọc thử đều đạt yêu cầu. Thí nghiệm kiểm tra độ bền cắt thân cọc chỉ thực hiện khi đơn đặt hàng có yêu cầu.

Kích thước tính bằng milimét

CHÚ DẪN:

|

LTest: Chiều dài mẫu thử, m, [LTest = 2 x (1 + a) = (1 + d)]; P: Tải trọng cắt, kN; b: Khẩu độ thanh truyền lực, m, b = 1,0. |

D: Đường kính ngoài, m; a: Khẩu độ cắt, lấy a = 1,0D; |

Hình 6 - Sơ đồ thí nghiệm độ bền cắt cọc PHC, NPH

CHÚ DẪN:

|

L: Chiều dài mẫu thử, m; P: Tải trọng cắt, kN; b: khẩu độ thanh truyền lực (m), b=1.0 |

D: Đường kính ngoài, m; a: Khẩu độ cắt, lấy a=1,0D. |

Hình 7 - Sơ đồ thí nghiệm độ bền cắt cọc PHC, NPH (gia tải bằng dầm có đầu hẫng)

7.7. Xác định độ bền uốn gãy thân cọc

Kiểm tra độ bền uốn gãy thân cọc được kết hợp với thử nghiệm ở Điều 7.4 đối với một trong hai cọc thử đầu tiên của lô, tiếp tục tăng tải trọng uốn cho đến khi cọc gãy. Ghi lại tải trọng uốn lớn nhất đạt được, tính toán mômen uốn gãy, nếu đạt được yêu cầu trong 6.6 thì toàn bộ cọc trong lô được chấp nhận. Thí nghiệm kiểm tra độ bền uốn gãy thân cọc chỉ thực hiện khi đơn đặt hàng có yêu cầu.

7.8. Xác định độ bền uốn mối nối

Kiểm tra độ bền uốn mối nối được thực hiện giống như kiểm tra độ bền uốn thân cọc. Mối nối được đặt ở vị trí chính giữa của hai thanh gối đỡ. Thí nghiệm kiểm tra độ bền uốn mối nối chỉ thực hiện khi đơn đặt hàng có yêu cầu.

8. Nghiệm thu sản phẩm cọc

8.1. Nguyên tắc

TCVN 7888:2014 là tiêu chuẩn sản phẩm hàng hóa công nghiệp, nhà sản xuất phải hoàn toàn tự chịu trách nhiệm về lô sản phẩm cọc do mình sản xuất ra khi cấp cho khách hàng.

8.2. Hồ sơ nghiệm thu

Hồ sơ nghiệm thu gồm:

8.2.1. Chứng chỉ nguyên vật liệu sản xuất bê tông

- Xi măng;

- Cốt liệu: cốt liệu lớn, cốt liệu nhỏ (cát tự nhiên, cát nhân tạo);

- Chứng chỉ chất lượng thép các loại: thép chủ, thép tấm, thép đai;

- Nước;

- Phụ gia hóa học, phụ gia khoáng (nếu có).

8.2.2. Chứng chỉ đánh giá chất lượng bê tông cọc.

8.2.3. Chứng chỉ nghiệm thu đánh giá chất lượng ngoại quan và biên bản sửa chữa khuyết tật ngoại quan (nếu có) đính kèm hình ảnh trước khi sửa chữa đối với những sản phẩm có lỗi nằm trong phạm vi cho phép.

8.2.4. Chứng chỉ chất lượng kiểm tra độ bền uốn nứt thân cọc của lô sản phẩm theo kết quả thử được thực hiện bởi phòng thí nghiệm chuyên ngành xây dựng có chức năng pháp lý cho công tác thử độ bền. Chứng chỉ về các chỉ tiêu: Độ bền uốn gãy thân cọc, Uốn nứt thân cọc dưới tải trọng nén dọc trục đối với cọc PHC; Khả năng bền cắt thân cọc đối với cọc PHC; Độ bền uốn mối nối được thực hiện khi có yêu cầu của khách hàng (theo thiết kế).

8.2.5. Biên bản nghiệm thu xuất xưởng (giữa nhà sản xuất và khách hàng).

Chương trình nội dung thử nghiệm cung cấp các số liệu cho hồ sơ chất lượng sản phẩm nghiệm thu tham khảo tại Phụ lục C.

9. Ghi nhãn, bảo quản và vận chuyển

9.1. Ghi nhãn

Cọc PC, PHC, NPH được ghi nhãn in bằng sơn trên mặt ngoài và cách đầu thân cọc từ 1000 mm đến 1500 mm, trong đó ghi rõ:

- Kí hiệu qui ước cọc PC, PHC, NPH;

- Tên, địa chỉ cơ sở sản xuất;

- Số hiệu lô;

- Ngày, tháng, năm sản xuất.

- Dấu kiểm tra chất lượng, khuyến khích áp dụng mã vạch để quản lý chất lượng sản phẩm. Cọc PC, PHC, NPH khi xuất xưởng phải có phiếu kiểm tra chất lượng kèm theo, với nội dung:

- Tên, địa chỉ cơ sở sản xuất;

- Kí hiệu qui ước cọc PC, PHC, NPH;

- Kết quả thí nghiệm các chỉ tiêu kỹ thuật;

- Số lượng cọc xuất xưởng và số hiệu lô;

- Ngày, tháng, năm sản xuất, tên tiêu chuẩn áp dụng;

- Bản vẽ thiết kế cọc PC, PHC, NPH (khi khách hàng có yêu cầu).

9.2. Bảo quản

9.2.1. Bãi xếp cọc phải có bề mặt phẳng và đàn hồi cứng. Sản phẩm cọc PC, PHC, NPH lưu kho được xếp nằm ngang theo lô; mỗi lô xếp thành tầng với chiều cao không quá số tầng quy định tại Bảng 6, giữa các tầng phải đặt các tấm kê thích hợp (kể cả tầng sát mặt sàn). Điểm đặt tấm kê ở vị trí cách đầu cọc 0,21L (L: chiều dài cọc) theo chiều dài cọc. Khi xếp phải chú ý để dễ quan sát nhãn mác trên mỗi cọc. Các biện pháp đảm bảo an toàn như chống trượt và chống lăn phải được tuân thủ đầy đủ trong quá trình xếp đống thành tầng cao.

CHÚ THÍCH: Nếu nền đất được chuẩn bị tốt, có thể xếp cọc trực tiếp lên mặt đất.

Bảng 6 - Quy định số tầng xếp cọc PC, PHC, NPH

|

Đường kính cọc, D, mm |

300 đến < 500 |

500 ÷ 600 |

700 ÷ 1000 |

1100 ÷ 1200 |

|

Số tầng xếp |

9 |

7 |

5 (4) |

4 (3) |

|

CHÚ THÍCH: Số trong ngoặc áp dụng đối với cọc có chiều dài lớn hơn 15 m. |

||||

9.2.2. Nâng chuyển cọc

9.2.2.1. Các cọc có chiều dài đến 15 m, thỏa mãn các yêu cầu trong Bảng 1 và Bảng 2 sẽ được nâng chuyển tại vị trí hai điểm theo sơ đồ Hình 8 hoặc móc nâng tại hai đầu cọc.

9.2.2.2. Các cọc đơn hoặc cọc nối dài từ hơn 15 m đến 30 m sẽ được nâng chuyển tại bốn điểm theo sơ đồ Hình 9.

9.2.2.3. Các cọc đơn hoặc cọc nối có chiều dài lớn hơn 30 m sẽ được nâng tại nhiều điểm theo chỉ dẫn của thiết kế cọc.

9.2.2.4. Các vị trí nâng phải đáp ứng yêu cầu của thiết kế với sai lệch cho phép bằng ± 200 mm. Trong trường hợp móc nâng tại hai đầu cọc, dây cáp phải vuông góc với trục dọc của cọc.

9.2.2.5. Các cọc nâng chuyển phải được xếp dỡ cẩn thận. Không được va đập, quăng quật, trượt lăn hoặc làm rơi cọc.

Hình 8 - Sơ đồ vị trí lồng cáp nâng chuyển cọc tại hai điểm

Hình 9 - Sơ đồ vị trí lồng cáp nâng chuyển cọc tại bốn điểm

9.3. Vận chuyển

Sản phẩm cọc PC, PHC, NPH chỉ được phép bốc xếp, vận chuyển khi cường độ chịu nén bê tông đạt tối thiểu 75 % cường độ thiết kế.

Sản phẩm cọc PC, PHC, NPH phải được xếp, dỡ bằng máy cẩu có sức cẩu thích hợp.

Khi vận chuyển cọc PC, PHC, NPH đi xa phải có xe chuyên dụng, các cọc phải được liên kết chặt với phương tiện vận chuyển để tránh xô đẩy, va đập gây hư hỏng, biến dạng.

PHỤ LỤC A

(quy định)

TÍNH TOÁN ỨNG SUẤT HỮU HIỆU CỦA CỌC BÊ TÔNG LY TÂM ỨNG LỰC TRƯỚC

Ứng suất hữu hiệu của cọc ly tâm ứng lực trước PHC là ứng suất nén trước tính toán của bê tông trong cọc có tính đến co ngót của bê tông, sự suy giảm ứng suất do từ biến của bê tông và sự suy giảm ứng suất do cốt thép bị chùng ứng suất.

A.1. Tính toán ứng suất hữu hiệu ban đầu

- Ứng suất căng tính toán của thép: σpt (MPa)

(A.1)

(A.1)

trong đó:

σpi: ứng suất căng ban đầu của thép chủ: σpi ≤ 0.8 x σpy hoặc 0.7 x σpu

+ σpy là ứng suất chảy dẻo của thép (MPa);

+ σpu là ứng suất kéo đứt của thép (MPa).

n' = ![]() : tỉ lệ modul đàn hồi giữa thép và bê

tông tại thời điểm truyền ứng suất,

: tỉ lệ modul đàn hồi giữa thép và bê

tông tại thời điểm truyền ứng suất,

+ Ep là modul đàn hồi của thép;

+ Ecp là modul đàn hồi của bê tông tại thời điểm truyền ứng suất.

k: hệ số chùng ứng suất, k = 0.025;

Ap: tổng diện tích mặt cắt ngang của thép chủ (mm2);

Ac: diện tích mặt cắt ngang của bê tông: AO - Ap (mm2);

AO: diện tích mặt cắt ngang của cọc (mm2).

- Ứng suất nén ban đầu của bê tông được tính toán thông qua lực kéo căng ban đầu của cốt thép và tổng diện tích mặt cắt ngang của bê tông.

![]() (A.2)

(A.2)

A.2. Tính toán tổn thất ứng suất

A.2.1. Tổn thất ứng suất do từ biến và co ngót: Dσpψ

(MPa) (A.3)

(MPa) (A.3)

trong đó:

n = ![]() :

:

Ec: Modul đàn hồi của bê tông;

εs: Hệ số co ngót khô, εs= 1.5 x 10-4

ψ :Hệ số từ biến, ψ = 2.0.

A.2.2. Tổn thất ứng suất do chùng ứng suất: Dσr

![]() (MPa) (A.4)

(MPa) (A.4)

A.3. Ứng suất hữu hiệu còn lại sau khi chiết trừ các ứng suất tổn thất

Ứng suất hữu hiệu trong thép chủ: σpe

σpe = σpt - (Dσpψ + Dσr ) (MPa) (A.5)

Ứng suất hữu hiệu trong bê tông: σce

![]() (A.6)

(A.6)

PHỤ LỤC B

(quy định)

TÍNH TOÁN SỨC KHÁNG NÉN DỌC TRỤC CỦA CỌC

Sức kháng nén dọc trục tính toán của cọc (Ra) được đưa ra nhằm cung cấp thông tin cho việc tính toán lựa chọn sức chịu tải theo vật liệu của cọc trong quá trình thiết kế và lựa chọn thiết bị thi công phù hợp.

Sức kháng nén dọc trục tính toán theo vật liệu của cọc được tính theo công thức sau:

![]() (B.1)

(B.1)

trong đó:

Ra: Sức kháng nén dọc trục tính toán của cọc, kN;

A: Diện tích mặt cắt ngang của cọc, mm2

σce: Ứng suất hữu hiệu trong của cọc bê tông;

σcu: Cường độ chịu nén thiết kế của bê tông;

a: Hệ số an toàn.

- Đối với cọc PC có cường độ chịu nén của bê tông không thấp hơn 60 MPa thì giá trị hệ số an toàn a = 4

+ Sức chịu tải làm việc dài hạn (RaL) theo vật liệu của cọc được tính toán theo công thức (14) với a = 4:

![]() (B.2)

(B.2)

+ Sức chịu tải làm việc ngắn hạn (RaL) theo vật liệu của cọc gấp 2 lần giá trị sức chịu tải dài hạn theo thực tế của cọc:

![]() (B.3)

(B.3)

Đối với cọc PHC, NPH có cường độ chịu nén của bê tông không thấp hơn 80 MPa thì giá trị hệ số an toàn a = 3.5

+ Sức chịu tải làm việc dài hạn (RaL) theo vật liệu của cọc được tính toán theo công thức (14) với a = 3,5

![]() (B.4)

(B.4)

+ Sức chịu tải làm việc ngắn hạn (RaL) theo vật liệu của cọc gấp 2 lần giá trị sức chịu tải dài hạn theo thực tế của cọc:

![]() (B.5)

(B.5)

Sức chịu tải làm việc thực tế tối đa của cọc khi đưa vào thi công không vượt quá 80% sức chịu tải làm việc ngắn hạn theo vật liệu của cọc: Pmax ≤ 80%RaL

PHỤ LỤC C

(tham khảo)

CHƯƠNG TRÌNH NỘI DUNG THỬ NGHIỆM CHẤT LƯỢNG CỌC

C.1. Thử nghiệm kiểm tra chất lượng nguyên vật liệu đầu vào

Nhà sản xuất cần xây dựng chương trình nội dung thử nghiệm kiểm tra và chịu trách nhiệm về việc sử dụng, lưu trữ, cung cấp các số liệu kết quả thử nghiệm theo yêu cầu quy định dưới đây:

C.1.1. Xi măng

Xi măng nhập về kho của nhà sản xuất phải có phiếu chứng nhận chất lượng sản phẩm cho từng lô, do nhà cung cấp giao kèm theo hóa đơn bán hàng.

Trước khi đưa vào sản xuất, xi măng cần được thử nghiệm kiểm tra các chỉ tiêu chất lượng chủ yếu sau:

Lượng nước tiêu chuẩn; Độ lưu động của hồ xi măng; Tỷ diện; Thời gian bắt đầu và kết thúc đông kết; Độ ổn định thể tích; cường độ bền uốn; cường độ bền nén (R3 và R28). Tần suất kiểm tra được quy định cho mỗi lô xi măng sử dụng vào sản xuất là 01 lần/lô nhưng không quá thời hạn một tháng/lần kể từ ngày kiểm tra lô sử dụng. Việc lấy mẫu, tiến hành thử đảm bảo theo đúng quy định của các TCVN tương ứng hiện hành.

C.1.2. Cốt liệu

Cốt liệu nhập về kho của nhà sản xuất phải có phiếu chứng nhận chất lượng sản phẩm cho từng lô theo từng loại cốt liệu lớn nhỏ, do nhà cung cấp giao kèm theo hóa đơn bán hàng.

Trước khi đưa vào sản xuất, cốt liệu cần được thử nghiệm kiểm tra các chỉ tiêu chất lượng chủ yếu sau:

+ Với cốt liệu lớn: Thành phần cỡ hạt; Khối lượng riêng; Khối lượng thể tích; khối lượng thể tích xốp; Độ ẩm; Hàm lượng bùn sét; Cường độ nén dập; Hàm lượng hạt thoi dẹt.

+ Với cốt liệu nhỏ: Thành phần cỡ hạt; lượng hạt lớn hơn 5 mm; Mô đun độ lớn của cát; Khối lượng riêng; khối lượng thể tích xốp; Độ ẩm; Hàm lượng bùn, bụi, sét.

Tần suất kiểm tra được quy định chung cho mỗi lô cốt liệu sử dụng vào sản xuất là 01 lần/lô cốt liệu sử dụng cho sản xuất một số lượng cọc cùng chủng loại.

C.1.3. Thép

Thép nhập về kho của nhà sản xuất phải có phiếu chứng nhận chất lượng sản phẩm cho từng lô theo từng chủng loại thép, do nhà cung cấp giao kèm theo hóa đơn bán hàng.

Trước khi đưa vào sản xuất, thép cần được thử nghiệm kiểm tra các chỉ tiêu chất lượng chủ yếu sau: Thí nghiệm kéo thép (kích thước, đường kính, tiết diện, giới hạn chảy, giới hạn bền, độ dãn dài tương đối); Thí nghiệm uốn thép (kích thước, đường kính, đường kính gối uốn, góc uốn; Trạng thái bề mặt khi uốn).

Tần suất kiểm tra được quy định chung cho mỗi lô thép sử dụng vào sản xuất là 01 lần/lô thép cùng chủng loại. Việc lấy mẫu, tiến hành thử đảm bảo theo đúng quy định của các TCVN hiện hành tương ứng cho từng loại thép.

C.1.4. Nước

Nước sử dụng cho sản xuất và dưỡng hộ cọc được kiểm tra chất lượng theo định kỳ 06 tháng một lần. Việc lấy mẫu, tiến hành thử đảm bảo theo đúng quy định của TCVN liên quan hiện hành.

C.1.5. Phụ gia

Phụ gia nhập về kho của nhà sản xuất phải có phiếu chứng nhận chất lượng sản phẩm cho từng lô theo từng chủng loại, do nhà cung cấp giao kèm theo hóa đơn bán hàng.

Trước khi đưa vào sản xuất, phụ gia cần được thử nghiệm kiểm tra liều lượng, tỷ lệ phụ gia sử dụng trên mẫu hỗn hợp bê tông theo yêu cầu thiết kế quy định cụ thể cho từng trường hợp.

C.2. Thử nghiệm kiểm tra chất lượng hỗn hợp bê tông và bê tông cọc

C.2.1. Chất lượng hỗn hợp bê tông

Thử nghiệm kiểm tra độ sụt hỗn hợp bê tông được thực hiện theo TCVN 3106:1993. Tần suất lấy mẫu xác định độ sụt của hỗn hợp bê tông tối thiểu một lần trên một ca sản xuất.

C.2.2. Chất lượng bê tông

Mẫu bê tông được xác định cường độ nén theo TCVN 3118:1993. Trên một ca sản xuất phải lấy ít nhất 12 viên mẫu để xác định cường độ nén sau khi mở bể hấp và trước khi tháo khuôn, cường độ nén 07 ngày, cường độ nén 28 ngày và mẫu lưu. Trường hợp cọc được dưỡng hộ ở áp suất và nhiệt độ cao, số mẫu cần lấy là 06 viên mẫu để xác định cường độ nén sau dưỡng hộ (đạt tương đương Rn28) và mẫu lưu. Yêu cầu cụ thể:

+ Cường độ nén của bê tông khi cắt cáp đối với cọc PHC loại A, AB không được nhỏ hơn 30 MPa và cọc loại B, C không nhỏ hơn 40 MPa.

+ Cường độ nén trung bình của từng tổ mẫu được xem đạt yêu cầu khi bằng hoặc lớn hơn cường độ nén thiết kế ở độ tuổi tương ứng.

C.3. Thử nghiệm nghiệm thu thành phẩm

Các tiêu chí nghiệm thu thành phẩm cọc bao gồm:

- Hình dáng, kích thước;

- Ngoại quan;

- Độ bền thân cọc.

C.3.1. Nghiệm thu hình dáng, kích thước

Hình dáng, kích thước được nghiệm thu thông qua mẫu thử đại diện cho từng lô cọc, mỗi lô chọn 2 đoạn cọc ngẫu nhiên. Nếu cả hai đoạn đạt yêu cầu theo quy định ở Bảng 3 Điều 6.2.2 của TCVN 7888:2014 thì toàn bộ lô cọc xem như đạt yêu cầu, nếu 1 trong 2 đoạn không đạt yêu cầu thì chọn ngẫu nhiên tiếp 4 sản phẩm cọc khác trong cùng lô. Nếu kết quả kiểm tra lần hai đạt yêu cầu thì lô cọc đó được chấp nhận nghiệm thu. Nếu lại có hơn một cọc không đạt chất lượng thì lô sản phẩm phải phân loại lại.

C.3.2. Nghiệm thu ngoại quan

Kiểm tra ngoại quan 100 % sản phẩm cọc sao cho đảm bảo yêu cầu của Bảng 4, Điều 6.3 của TCVN 7888:2014. Riêng đối với những sản phẩm bị lỗi trong phạm vi cho phép như: tróc mặt, rỗ mặt, xì mép, xì măng xông phải ghi nhận lại bằng biên bản có hình ảnh đính kèm và được xử lý, sửa chữa sao cho đạt yêu cầu về mỹ quan trước khi nhập kho lưu trữ và bảo quản.

C.3.3. Nghiệm thu độ bền

Được đánh giá theo từng lô sản phẩm. Các chỉ tiêu nghiệm thu:

- Độ bền uốn nứt thân cọc;

- Độ bền uốn gãy thân cọc;

- Độ bền uốn nứt thân cọc dưới tải trọng nén dọc trục đối với cọc PHC;

- Khả năng bền cắt thân cọc đối với cọc PHC;

- Độ bền uốn mối nối. Trong đó:

- Độ bền uốn nứt thân cọc được thử nghiệm định kỳ theo lô (1 lần/1 lô ) bởi nhà sản xuất hoặc bởi phòng thí nghiệm đạt chuẩn quốc gia có chức năng pháp lý cho công tác thử độ bền;

- Khả năng bền cắt thân cọc đối với cọc PHC thử nghiệm theo định kỳ hai sản phẩm ngẫu nhiên trong năm sản xuất;

- Các chỉ tiêu độ bền khác sẽ được tiến hành thử khi có yêu cầu của đơn vị mua hàng.

Số lượng mẫu thử, phương pháp thử và nguyên tắc đánh giá kết quả được quy định ở Điều 7 của tiêu chuẩn này.