Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 4244:1986 về tiêu chuẩn bắt buộc áp dụng toàn phần - quy phạm kỹ thuật an toàn thiết bị nâng do Chủ nhiệm Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 4244:1986

Nhóm T

TIÊU

CHUẨN BẮT BUỘC ÁP DỤNG TOÀN PHẦN- QUY PHẠM KỸ THUẬT AN TOÀN THIẾT BỊ NÂNG

Code for the safe technique for crane –

equipment

1. Quy định chung

1.1. Tiêu chuẩn này áp dụng cho những thiết bị nâng sau:

a) Máy trục;

- Máy trục kiểu cần: Cần trục ôtô, cần trục bánh hơi, cần trục bánh xích, cần trục tháp, cần trục chân đế, cần trục đướng sắt, cần trục công xôn, cần trục máy xúc;

- Máy trục kiểu cầu: cầu trục, cổng trục, cầu bốc xếp;

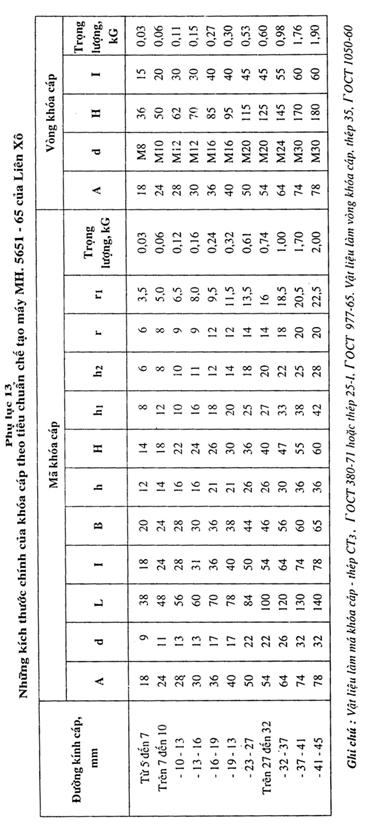

- Máy trục cáp;

b) Xe tời chạytheo ray lên cao;

c) Palăng điện;

d) Tời điện;

e) Máy nâng xây dựng;

f) Các loại bộ phận mang điện.

1.2 Tiêu chuẩn này không áp dụng cho các thiết bị nâng sau:

a) Các loại máy xúc;

b) Các thiết bị nâng không dùng cáp hoặc xích;

c) Xe nâng hàng;

d) Thang máy;

e) Các thiết bị nâng làm việc trên hệ nổi;

1.3. Trọng tải của thiết bị nâng là trọng lượng cho phép lớn nhất của tải (vật nâng) được tính toán theo điều kiện làm việc cụ thể.

Trọng tải bao gồm cả trọng lượng của gầu ngoạm, nam châm điện, ben. Thùng và

các bộ phận mang tải khác.

Đối với máy trục có tầm với thay đổi, trọng tải được quy định phụ thuộc vào tầm với.

2. Yêu cầu kỹ thuật chung

2.1. Tất cả các thiết bị nâng và các bộ phận mang tải phải được chế tạo phù hợp với tiêu chuẩn và thiết kế đã được duyệt theo quy định ở điều 3.14

2.2. Những thiết bị nâng dẫn động điện phải được nối đất bảo vệ theo quy định quy phạm tạm thời về nối đất các thiết bị điện QPVN 13: 1978

2.3. Các nồi hơi của thiết bị nâng phải được quản lí và sử dụng theo quy định của quy phạm kĩ thuật an toàn các nồi hơi. QPVN 23: 1981

2.4. Các bình chịu áp lực của thiết bị nâng phải được quản lí và sử dụng theo quy định của “quy phạm kĩ thuật an toàn các bình chịu áp lực QPVN 2: 1975”

2.5. Tất cả các thiết bị nâng chỉ được phép làm việc sau khi đã đăng kí (đối với thiết bị nâng thuộc diện phải đăng kí) và được cấp giấy phép sử dụng theo thủ tục quy định trong tiêu chuẩn này.

2.6. Đối với những thiết bị nâng nhập của nước ngoài không phù hợp với tiêu chuẩn thì đơn vị quản lí sử dụng phải báo cáo với cơ quan đăng kí, cấp giấy phép sử dụng để xin ý kiến giải quyết.

2.7. Những thiết bị nâng làm việc ở môi trường dễ cháy, nổ trong thiết kế phải có biện pháp đảm bảo an toàn cho người và thiết bị. Trong hồ sơ kĩ thuật phải ghi rõ thiết bị nâng được phép sử dụng trong môi trường dễ cháy, nổ.

2.8. Những thiết bị nâng làm việc ở môi trường ăn mòn (axít, bazơ v.v...) trong thiết kế phải có các biện pháp chống tác dụng ăn mòn đối với thiết bị nâng.

2.9. Khi tính toán độ bền của các bộ phận và chi tiết của thiết bị nâng, phải tính chế độ làm việc theo phụ lục l của tiêu chuẩn này.

2.10. Vận tốc di chuyển của thiết bị nâng điều khiển từ mặt sàn không được vượt m/phút và của xe con không được vượt quá 32 m/phút.

2.11. Đối với những thiết bị nâng được chế tạo để phục vụ công việc lắp ráp và các việc khác đòi hỏi chính xác thì cơ cấu nâng và cơ cấu di chuyển phải có thêm vận tốc phù hợp.

2.12. Cần trục có tầm với thay đổi phải tính đến khả năng thay đổi tầm với có mang tải trong giới hạn của đặc tính tải.

2.13. Chỉ cho phép cơ cấu nâng tải và cơ cấu thay đổi tầm với của máy trục hạ tải hoặc hạ cần bằng động cơ trừ cần trục - máy xúc chuyên dùng gầu ngoạm và các máy trục sử dụng khớp nối thuỷ lực trong cơ cấu nâng tải và cơ cấu thay đồi tầm

2.14. Các cơ cấu của thiết bị nâng sử dụng lí hợp vấu, li hợp ma sát và các liên kết cơ khí khác để mở hoặc thay đổi vận tốc làm việc phải có khả năng loại trừ trường hợp tự mở và ngắt cơ cấu. Đối với tời nâng tải và nâng cán, ngoài yêu cầu trên còn phải loại trừ được khả năng ngắt cơ cấu khi chưa đóng phanh.

Không cho phép dùng li hợp ma sát và li hợp vấu để mở các cơ cấu nâng người, kim loại nóng chảy, xỉ, chất độc, chất nổ và không được dùng chúng ở các cơ cấu dẫn động điện trừ các trường hợp sau:

a. Dùng để thay đổi vận tốc của cơ cấu di chuyển hoặc cơ cấu quay có nhiều vận tốc.

b. Dùng điều khiển riêng các bánh xích của cơ cấu di chuyển cần trục bánh xích có dẫn động chung cho hai bánh xích

Trong các trường hợp nêu ở mục a và b của điều này phanh phải có liên kết động học cứng với phần quay của máy trục với các bánh xích hoặc bánh xe.

2.15. Các bộ phận của thiết bị nâng dùng để truyền momen xoắn phải dùng bulông, then và then hoa ... chống xoay.

2.16. Các trục tâm cố định đùng đỡ tang, ròng rọc, bánh xe, con lăn và các chi tiết quay khác phải được cố định chặt để chống di chuyển.

2.17. Các cần trục có cần lồng hoặc tháp lồng phải có thiết bị định vị chắc chắc kết cấu lồng đó ở vị trí làm việc.

2.18. Các mối ghép bulông, then và chêm của thiết bị nâng phải được phòng chống tự tháo lỏng.

2.19. Ròng rọc và đĩa xích của thiết bị nâng phải có cấu tạo sao cho loại trừ được khả năng cáp hoặc xích trượt khỏi rãnh và không bị kẹt.

2.20. Khi dùng palăng kép nhất thiết phải đặt ròng rọc cân bằng.

2.21. Bánh xe kéo của thiết bị nâng dẫn động bằng tay, phải cố định trên trục và phải có dẫn hướng chống trật xích khỏi rãnh bánh xe kéo. Xích kéo phải có độ dài sao cho đầu củi của xích nằm ở độ cao 0,5m tính từ mặt sàn nơi công nhân điều khiển đứng làm việc.

2.22. Cơ cấu nâng máy trục phục vụ rèn phải có thiết bị giảm xóc.

2.23. Kết cấu kim loại và các chi tiết kim loại của thiết bị nâng phải được bảo vệ chống gỉ. Cần phải có biện pháp tránh mưa và đọng nước trên kết cấu hộp hoặc ống khi bị nâng ngoài trời.

2.24. Phải có lối đi an toàn đến cơ cấu, thiết bị an toàn , thiết bị điện mà yêu cầu phải bảo dưỡng kỹ thuật thường xuyên. phải có lối đi lại để kiểm tra cần và kết cấu kim loại. Khi không có cầu thang và sàn thao tác trên cần để bảo dưỡng ròng rọc và các chi tiết khác, cấu tạo của thiết bị nâng phải đảm bảo cho cần hạ được.

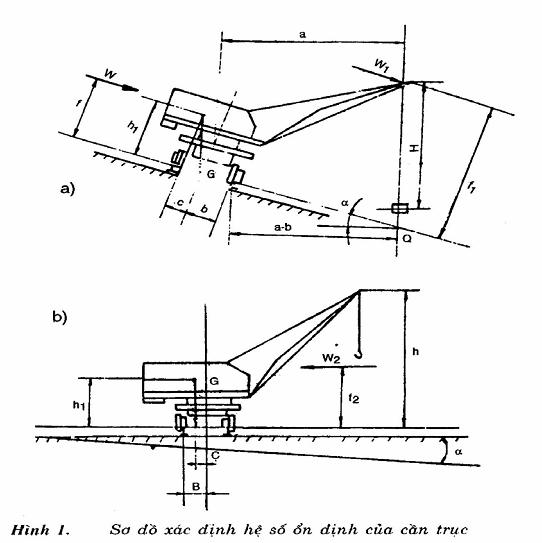

2.25. Cần trục ô tô, cần trục bánh hơi, cần trục bánh xích, cần trục đường sắt, cần trục rơ móc, cần trục tháp, cần trục chân đế, và cần trục máy xúc phải đảm bảo ổn định khi làm việc và khi không làm việc ổn định khi có tải và không có tải phải được kiểm tra bằng tính toán. Tính toán độ ổn định của cần trục phải tuân theo điều 2.26 của tiêu chuẩn này.

2.26. Khi tính ổn định của cần trục phải tuân theo các quy định sau: Xác định độ ổn định có tải và không tải phải tính toán với giả thiết rằng:

- Góc nghiêng của cần trục chân đế không nhỏ hơn 1.

- Góc nghiêng của cần trục khác(trừ cần trục đường sắt) không nhỏ hơn 30.

Đối với cần trục đường sắt không có chân chống phải tính toán đến độ lệch ray về chiều cao ở đoạn đường cong. Khi tính ổn định không tính đến tác dụng của kẹp ray.

Các cần trục có chân chống phụ thuộc hoặc thiết bị ổn định khác khi tính toán ổn định cũng không tính đến tác dụng của chúng.

Trọng lượng nhánh dưới của xích và cac chi tiết không có tác dụng giữ cần trục khỏi đổ khi tính toán độ ổn định cũng không tính đến.

Trong trường hợp bố trí nồi hơi, bình, thùng chứa nhiên liệu và nước ở vị trí làm giảm độ ổn định của cần trục thì lúc tính độ ổn định phải coi nước ở trong nồi hơi ở mức cao nhất và nhiên liệu điền vào thùng ở mức giới hạn.

Trong hướng dẫn lắp ráp, sử dụng cần trục phải quy định rõ hướng của cần số với phần không quay của cần trục và quy định lúc đó có phải hạ chân chống phụ hay không.

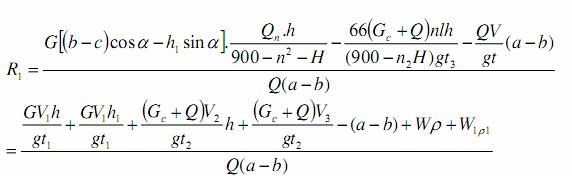

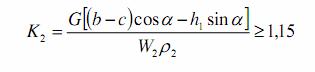

Hệ số ổn định có tải là tỉ số giữa mômen của trọng lượng các bộ phận của cần trục có tính đến tất cả các lực phụ (lực gió, lực quán tính khi mở và hãm cơ cấu nâng tải, cơ cấu quay và cơ cấu di chuyển và ảnh hưởng của góc nghiêng cho phép lớn nhất khi làm việc đối với cạnh lật và mômen tải đối với cạnh lật đó. Hệ số ổn định có tải không được nhỏ hơn l,15.

Trị số của hệ số ổn định có tải phải xác định khi hướng của cần vuông góc với cạnh lật và khi hướng của cần tạo với cạnh lật một góc 450, có tính đến lực quán tính tiếp tuyến xuất hiện khi phanh cơ cấu quay. Trị số đó tính theo công thức trong phụ lục 2

Trị số của hệ số ổn định có tải xác định khi không tính đến các lực phụ và không tính đến ảnh hưởng độ nghiêng của mặt nền thiết bị nâng đứng làm việc không nhỏ hơn l,4.

Độ ổn định không tải được xác định bằng tỉ số giữa mômen của trọng lượng và các bộ phận của cần trục có tính đến độ nghiêng của mặt nền về phía lật và và momen của lực gió đối với cùng cạnh lật.

Độ ổn định không tải được xác định khi cần trục ở vị trí bất lợi nhất đối với tác động của lực gió, theo công thức trong phụ lục 2. Đối với cần trục thay đổi tầm với bằng cơ cấu nâng hạ cần, hệ số ổn định không tải xác định khi cần ở vị trí làm việc thấp nhất* , còn đối với cần trục thay đổi tầm với không dùng cơ cấu nâng hạ cần hệ số ổn định không tải xác định khi cần trục ở tầm với nhỏ nhất dưới tác động lực gió trạng thái không làm việc.

2.27. Độ dốc đường ray của xe con của cần trục quy di động hoặc không di động và cần trục công xôn khi xe con có tải lớn nhất ở vị trí bất lợi nhất không vượt quá 0,003.

Tiêu chuẩn độ dốc này không áp dụng cho máy trục có cơ cấu di chuyển xe con được trang bị phanh tự động thường đóng hoặc xe con di chuyển bằng cáp.

2.28. Cải tạo thiết bị nâng (thay đổi dẫn động, thay móc bằng gầu ngoạm hoặc nam châm iện, tăng khẩu độ, tăng độ dài của cần, tăng độ cao nâng tải, gia cường để tăng trọng tải và các thay đổi trang bị khác gây sự tăng hoặc phân bổ lại lực lên các bộ hận và các chi tiết làm việc hoặc làm giảm độ ổn định. có tải hay độ ổn định không ải phải tiến hành theo thiết kế đã được duyệt như quy định trong tiêu chuẩn này.

Khi thiết kế cải tạo phải tính đến thực trạng của thiết bị nâng phải cải tạo (mức độ mòn, hư hỏng v.v...)

Nếu làm ngắn cần, tháp hoặc cẩu mà trong lí lịch hoặc thuyết minh sử dựng thiết bị nâng, nhà máy chế tạo không quy định có thể không phải tính toán thiết kế, nhưng phải có biện pháp đảm bảo chất lượng công việc tiến hành.

Chuyển máy xúc, máy đặt ống... sang máy trục chỉ được tiến hành khi có tính toán thiết kế và được cơ quan thanh tra kĩ thuật an toàn địa phương cho phép.

2.29. Đơn vị quản lí sử dụng thiết bị nâng khi lắp ráp, khám nghiệm kĩ thuật hoặc sử dụng, phát hiện có các sai sót về kết cấu và chế tạo kể cả những sự không phù hợp với yêu cầu của tiêu chuẩn này có quyền khiếu nại nhà máy chế tạo. Đối với thiết bị nâng nhập của nước ngoài gửi đơn khiếu nại thông qua cơ quan nhập khẩu.

Bản sao đơn khiếu nại phải gửi cho cơ quan cấp giấy phép chế tạo thiết bị nâng đó và ửi cho cơ quan thanh tra kĩ thuật an toàn Nhà nước

Nhà máy chế tạo sau khi nhận được đơn khiếu nại phải khắc phục các sai sót đã được phát hiện. Nhà máy chế tạo phải thống kê các khiếu nại đó vào sổ theo dõi riêng, trong đó phải có những mục sau:

* Trong trường hợp này phải kiểm tra độ ổn định không tải cả khi cần ở vị trí làm việc cao nhất dưới tác động

của lực gió trạng thái làm việc.

-nay là ban thanh tra KTAT và BHLĐ Sở Lao Động

-Nay là ban thanh tra KTAT và BHLĐ Bộ Lao Động

a. Tên đơn vị khiếu nại;

b. Tóm tắt nội dung khiếu nại;

c. Số xuất xưởng của thiết bị nâng;

d. Các biện pháp đã thực hiện;

2.30. Nhà máy chế tạo phải xét đến các sai sót về kết cấu và chế tạo của những thiết bị nâng đang sử dụng và phải thực hiện các biện pháp khắc phục chúng. Trong các trường hợp các sai sót được phát hiện có thể ảnh hưởng đến việc sử dụng an toàn thiết bị nâng, máy chế tạo phải thông báo cho tất cả các đơn vị đang sử dụng loại thiết bị nâng đó biết và thực hiện các biện pháp cần thiết khắc phục các sai sót, đồng thời gửi tài liệu kĩ thuật, vật liệu, chi tiết và các bộ phận cần phải thay thế.

Thông báo của nhà máy chế tạo về sai sót của thiết bị nâng và biện pháp khắc phục gửi cho các đơn vị sử dụng phải đồng thời sao gửi cho cơ quan thanh tra kĩ thuật an toàn Nhà nước.

3. Giấy phép chế tạo và sửa chữa

3.1. Các đơn vị chế tạo thiết bị nâng và các bộ phận mang tải đều phải có giấy phép chế tạo do cơ quan thanh tra kĩ thuật an toàn cấp theo đúng quy định trong tiêu chuẩn này.

3.2. Giấy phép chế tạo thiết bị nâng và các bộ phận mang tải chỉ cấp cho những đơn vị có đủ khả năng kĩ thuật chế tạo, có khả năng hàn và kiểm tra chất lượng mối hàn.

3.3. Giấy phép chế tạo máy trục trọng tải trên l T và chế tạo hàng loạt thiết bị nâng khác do cơ quan thanh tra kĩ thuật an toàn Nhà nước cấp.

Khi xin giấy phép chế tạo, đơn vị chế tạo phải nộp hồ sơ gồm những tài liệu sau:

a. Đơn xin cấp giấy phép chế tạo thiết bị nâng.

b. Quyết định của Bộ (cơ quan ngang Bộ) hoặc Sở giao nhiệm vụ chế tạo thiết kế

nâng cho đơn vị.

c. Bản vẽ chung thiết bị nâng và những bộ phận cơ bản của nó đã được duyệt

d. Điều kiện kĩ thuật chế tạo đã được duyệt. e. Chứng nhận có thợ hàn từ bậc 4 trở lên.

f. Lí lịch.

g. Hướng dẫn lắp ráp và sử dụng.

h. Biên bản nghiệm thu mẫu thử (đối với trường hợp sản xuất hàng loạt).

3.4. Giấy phép chế tạo thiết bị nâng không quy định ở điều 3.3 do cơ quan thanh tra kĩ thuật an toàn địa phương cấp.

Khi xin giấy phép, đơn vị chế tạo phải nộp những tài liệu sau:

a. Đơn xin cấp giấy phép chế tạo thiết bị nâng.

b. Bản vẽ chung thiết bị nâng và các bộ phận cơ bản của nó. c. Điều kiện kĩ thuật chế tạo đã được duyệt.

d. Chứng nhận có thợ hàn từ bậc 4 trở lên.

3.5. Giấy phép chế tạo các bộ phận và chi tiết quan trọng (kết cấu kim loại các bộ phận mang tải và phanh) và chế tạo hàng loạt các bộ phận chi tiết rêng biệt khác của thiết bị nâng do cơ quan thanh tra kĩ thuật an toàn địa phương cấp.

Khi xin cấp giấy phép đơn vị chế tạo phải nộp những tài liệu sau:

a. Đơn xin cấp giấy phép chế tạo các bộ phận, chi tiết (phải ghi rõ tên các bộ phận và chi tiết).

b. Bản vẽ chung của các bộ phận, bản vẽ của chi tiết;

c. Điều kiện kĩ thuật đã được duyệt;

d. Chứng nhận có thợ hàn bậc 4 trở lên, nếu chế tạo các bộ phận, chi tiết phải hàn;

e. Biên bản nghiệm thu mẫu thử.

3.6.Trong quy định về điều kiện kĩ thuật chế tạo thiết bị nâng hoặc kết cấu kim loại ngoài các yêu cầu khác phải quy định.

- Yêu cầu về kiểm tra chất lượng mối hàn, các chỉ tiêu loại bỏ.

- Vật liệu dùng chế tạo và hàn.

- Quy trình nghiệm thu các bộ phận về sản phẩm hoàn chỉnh.

3.7. Trong hướng dẫn lắp ráp và vận hành thiết bị nâng cùng với các chỉ dẫn khác phải chỉ dẫn chu kì kiểm tra và tra dầu mỡ, chu kì về phương pháp kiểm tra kết cấu kim loại điều chỉnh phanh; độ mòn cho phép của các chi tiết quan trọng; các hỏng hóc cơ khí của kết cấu kim loại có thể có và biện pháp khắc phục chúng; chu kì kiểm tra thiết bị hạn chế trong quy định về an toàn trong việc bảo dưỡng và vận hành thiết bị nâng. Đối với thiết bị nâng có bộ phận mang tải là gầu ngoạm hoặc nam châm điện phải có quy định điều kiện sử dụng an toàn gầu ngoạm và nam châm điện.

Nếu khi lắp ráp thiết bị nâng phải sử dụng phương pháp hàn thì trong hướng dẫn phải quy định các biện pháp đảm bảo chất lượng hàn và phương pháp kiểm tra chất lượng mối hàn.

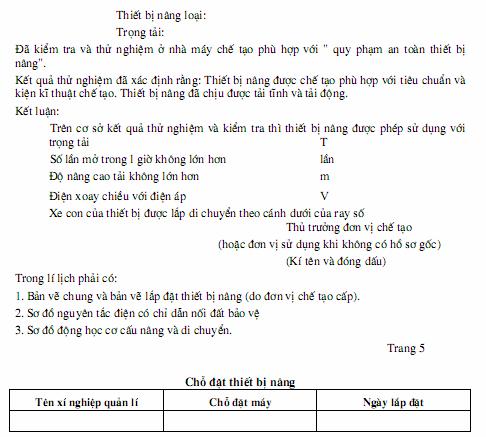

3.8. Thử nghiệm nghiệm thu thiết bi nâng chế tạo thử nhằm xác định sự phù hợp của mẫu với tiêu chuẩn và thiết kế; sự phù hợp của chất lượng chế tạo với các điều kiện kĩ thuật; xác định kết cấu của mẫu cho phép vận hành an toàn.

Việc thử nghiệm phải được tiến hành theo quy trình đã được cơ quan thiết kế lập.

Khi thử nghiệm các loại cần trục phải kiểm tra độ ổn định bằng cách nâng tải có trọng lượng bằng l,4 lần trọng tải và cần nằm ở vị trí mà cần trục có độ ổn định nhỏ nhất

Cần trục được coi là thử nghiệm đạt yêu cầu nếu khi nâng tải vượt 40% trọng tải thì lên độ cao l00 - 200 mm và giữ ở trạng thái treo trong 10 phút; trường hợp một điểm tựa của cần trục bị bênh lên không tính là cần trục mất ổn định.

Ngoài ra, phải kiểm tra thiết bị nâng khi thực hiện tất cả các thao tác với tải bằng 125% trọng tải. Kết quả thử nghiệm nghiệm thu phải được trình bày dưới dạng biên bản.

Để nhận được giấy phép chế tạo thiết bị nâng đã sản xuất trước khi ban hành tiêu chuẩn thì không nhất thiết phải thử nghiệm nghiệm thu lại. Trong trường hợp này đơn vị chế tạo chỉ cần nộp bản sao biên bản thử nghiệm nghiệm thu thiết bị nâng đã được chế tạo thử trước đây.

Việc thử nghiệm nghiệm thu thiết bị nâng chế tạo thử phải có sự tham gia của cơ quan thanh tra kĩ thuật an toàn Nhà nước.

3.9. Mỗi thiết bị nâng chế tạo xong phải được bộ phận kiểm tra chất lượng sản phẩm của đơn vị chế tạo kiểm tra và xác định chất lượng.

Khi xuất xưởng mỗi thiết bị nâng phải có hồ sơ gốc kèm theo, trong hồ sơ gốc phải có các tài liệu sau:

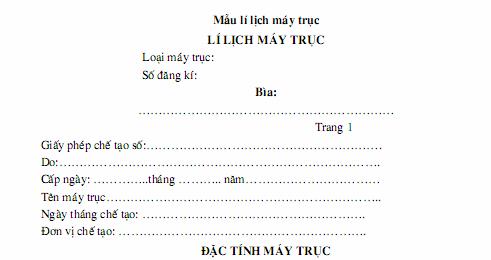

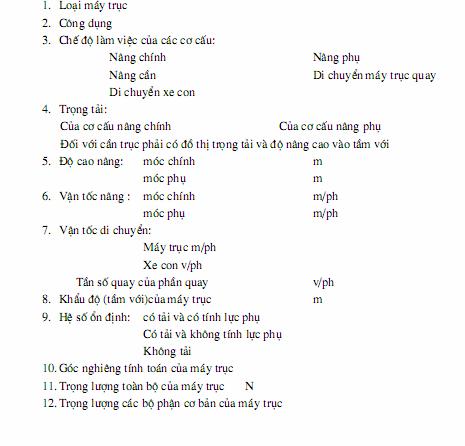

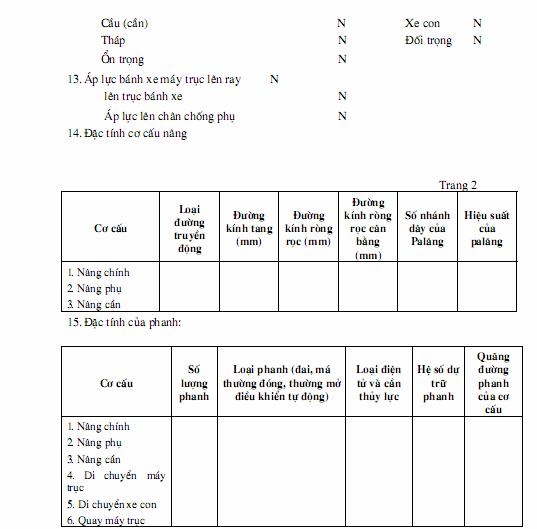

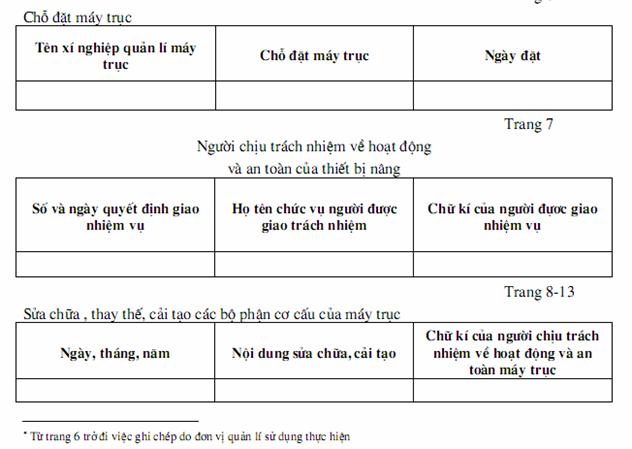

- Lí lịch thiết bị;

- Hướng dẫn lắp ráp và vận hành an toàn.

3.10. Mỗi đơn vị chế tạo thiết bị nâng phải có số thống kê số thiết bị đã xuất xưởng. Mỗi thiết bị nâng khi xuất xưởng phải được gắn một biển kim loại trong đó có ghi tên đơn vị chế tạo, trọng tải, ngày xuất xưởng và số xuất xưởng.

3.11. Giấy phép sửa chữa và cải tạo kết cấu kim loại của thiết bị nâng có sử dụng phương pháp hàn do cơ quan thanh tra kĩ thuật an toàn địa phương cấp. Khi xin giấy phép đơn vị sửa chữa và cải tạo phải nộp những tài liệu sau:

a. Đơn xin cấp giấy phép sửa chữa và cải tạo kết cấu kim loại của thiết bị nâng;

b. Chứng nhận có thợ hàn từ bậc 4 trở lên.

3.12. Các đơn vị sửa chữa và cải tạo kết cấu kim loại của thiết bị nâng phải quy định các yêu cầu kĩ thuật, vật liệu chế tạo, vật liệu hàn, phương pháp kiểm tra mối hàn, các chỉ tiêu loại bỏ mối hàn, trình tự nghiệm thu chi tiết, sản phẩm và lớp hồ sơ.

3.13. Đơn vị sửa chữa và cải tạo thiết bị nâng phải ghi vào lí lịch đặc điểm công việc tiến hành, tư liệu về vật liệu sử dụng.

Trong những trường hợp cần thiết phải lớp lí lịch mới cho thiết bị nâng sau khi chữa à cải tạo.

3.14. Các thiết kế thiết bị nâng và các chi tiết, bộ phận riêng biệt của nó (kể cả thiết kế cải tạo và sửa chữa) phải được thủ trưởng đơn vị thiết kế duyệt trên cơ sở đối chiếu với các quy định trong tiêu chuẩn này.

3.15. Nội dung thiết kế thiết bị nâng phải đảm bảo các yêu cầu sau:

a. Phù hợp với các quy định trong tiêu chuẩn này và các quy phạm, tiêu chuẩn có liên quan khác.

b. Có đầy đủ các thiết bị an toàn.

3.16. Cơ quan cấp giấy phép chế tạo thiết bị nâng có quyền thu lại giấy phép chế tạo khi ơn vị chế tạo xuất xưởng các thiết bị nâng không đảm bảo an toàn.

4. Vật liệu, hàn và kiểm tra chất lượng mối hàn

4.1. Vật liệu dùng để chế tạo và sửa chữa kết cấu kim loại của thiết bị nâng và các chi tiết của các cơ cấu phải đảm bảo bền, dẻo, dễ hàn và làm việc an toàn ở những điều kiện ã quy định.

Trong điều kiện hiện nay cho phép chọn vật liệu theo các tiêu chuẩn của Liên Xô vàvật liệu của các nước khác có đặc tính tương đương.

4.2. Chất lượng, tính chất của vật liệu và bán thành phẩm phải được nhà máy sản xuất xác nhận bằng văn bản.

Khi không có các văn bản trên, đơn vị chế tạo, lắp ráp và sửa chữa thiết bị nâng phải tiến hành thử nghiệm trước khi sử dụng. Kết quả thử nghiệm phải thoả mãn những yêu cầu kĩ thuật đã quy định mới được sử dụng.

4.3. Cơ quan cung ứng vật tư phải giao đầy đủ chứng từ kĩ thuật của vật tư cho đơn vị tiếp nhận. Trong trườnghợp không có đủ chứng từ kĩ thuật gốc của nhà máy sản xuất cơ quan cung ứng vật tư phải sao và cấp cho đơn vị tiếp nhận bản sao chứng từ kĩ thuật gốc.

4.4. Hàn các bộ phận chịu lực của thiết bị nâng phải tiến hành theo các yêu cầu trong quy trình công nghệ hàn quy trình công nghệ hàn do đơn vị chế tạo, cải tạo hoặc sửa chữa thiết bị nâng

4.5. Vật liệu dùng để hàn kết cấu thép của thiết bị nâng phải đảm bảo, cơ tính của kim loại mối hàn và mối ghép hàn (giới hạn bền, giới hạn chảy, độ giãn dài tương đối, góc uốn cong, độ dai va đập) không thấp hơn giới hạn của các cơ tính của kim loại cơ sở. Yêu cầu này cũng áp dụng cho việc hàn lan can và thang treo.

Khi hàn các kim loại có mác khác nhau thì cơ tính củạ kim loại hàn phải tương ứng với cơ tính của kim loại có giới hạn bền lớn nhất.

4.6. Chỉ cho phép những thợ hàn có bằng hoặc giấy chứng nhận đã được đào tạo và sát hạch đạt yêu cầu, có tay nghề từ bậc 4 trở lên hàn những bộ phận cơ bản quan trọng của kết cấu kim loại, hàn ban công và thang trên thiết bị nâng.

4.7. Những mối đính khi gá lắp các bộ phận nói ở điều 4,6 phải do chính những thợ hàn sẽ hàn mối đó tiến hành. Hàn đính cũng phải dùng que hàn cùng loại như hàn chính thức.

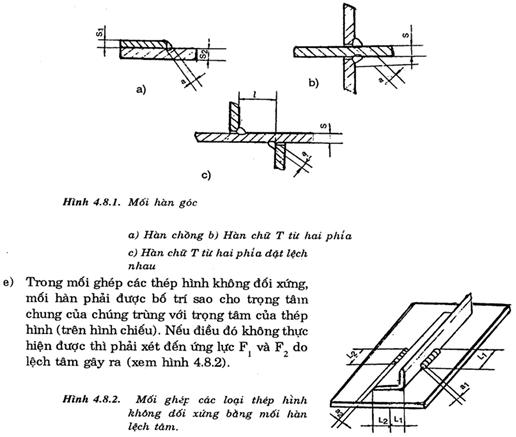

4.8. Khi thiết kế kết cấu mối hàn, phải đảm bảo:

a. Dễ hàn và dễ kiểm tra. Mối hàn giáp mối phải đảm bảo hàn được từ hai phía.

b. Mối hàn góc của liên kết chữ T trong mặt cắt ngung cần có dạng lõm hoặc phẳng và bề mặt mối hàn chuyển dần sang kim loại cơ sở.

c. Chiều cao lớn nhất của mối hàn góc không được vượt quá 0,7 S1 (S1 là chiều dày của phần tử mỏng nhất trong kết cấu) (xem hình 4.8.1a).

d. Cho phép hàn góc ở hai phía của phần tử nếu chiều dày S của phần tử lớn hơn l,5 lần chiều cao của mối hàn a (xem hình 4.8. 1b), khi chiều dày của phần tử hàn nhỏ hơn chiều cao mối hàn thì các mối hàn phải cách nhau một khoảng L > 2S (xem hình 4.8.lc).

f. Không cho phép vừa hàn vừa tán trong một chi tiết.

4.9. Các bản vẽ thi công phải có các chỉ dẫn liên quan đến các mối hép hàn và các chỉ dẫn về gia công cơ và nhiệt luyện. các mối hàn lắp ráp phải được đánh dấu đặc biệt.

4.10. Khi lắp ráp kết cấu bằng phương pháp hàn phải đảm bảo độ chính xác của mối ghép trong giới hạn của kích thước và dung sai đã quy định trong bản vẽ và trong hướng dẫn về công nghệ hàn.

4.11. Trước khi hàn phải làm sạch các mép mối hàn về bề mặt kim loại tiếp giáp chúng trên chiều rộng không nhỏ hơn 20mm.

4.12. Hàn kết cấu kim loại của thiết bị nâng phải tiến hành trong các nhà xưởng, loại trừ được ảnh hưởng xấu của các điều kiện khí quyển đến chất lượng mối ghép hàn.

Cho phép hàn ngoài trời khi có thiết bị bảo vệ khu vực hàn khỏi ảnh hưởng của mưa gió.

4.13. Trong quy trình công nghệ hàn phải chỉ rõ những mối hàn phải gia nhiệt trước khi hàn và nhiệt độ cần thiết phải duy trì trong suốt quá trình hàn.

4.14. Hàn đính dùng để gá lắp kết cấu có thể không phải tẩy nếu khi hàn chính thức chúng hoàn toàn nóng chảy.

4.15. Sau khi hàn các phần nhô ra phải tẩy đi, các mép của mối hàn phải được làm sạch

4.16. Những mối ghép hàn của các bộ phận chịu lực trong kết cấu thiết bị nâng cần nhiệt luyện phải được quy định trong các điều kiện kĩ thuật về chế tạo sửa chữa hoặc cải tạo thiết bị nâng.

4.17. Đơn vị chế tạo, sửa chữa, cải tạo lắp đặt thiết bị nâng có tiến hành công việc hàn phải tổ chức kiểm tra chất lượng mối ghép hàn. Khi kiểm tra chất lượng mối ghép hàn phải thực hiện:

a. Kiểm tra, đo đạc bên ngoài.

b. Dò khuyết tật bằng siêu âm hoặc chiếu các tia xuyên qua (rơn- ghen, gamma hoặc dùng phối hợp các phương pháp này).

c. Thử cơ tính.

4.18. Đối với những mối ghép hàn phải nhiệt luyện, việc kiểm tra chất lượng phải tiến hành sau khi nhiệt luyện. Kết quả kiểm tra phải được ghi đầy đủ vào biên bản và có kết luận rõ ràng về chất lượng mối ghép hàn đó.

4.19. Kiểm tra đo đạc bên ngoài nhằm mục đích phát hiện các khuyết tật bên ngoài sau:

a. Sự gẫy khúc hoặc không vuông góc của các đường tâm các phần tử hàn.

b. Độ lệch giữa các mép của các phần tử hàn.

c. Kích thước và hình dáng mối hàn không đúng như bản vẽ (chiều cao, chiều rộng của mối hàn v.v...).

d. Vết nứt ở bề mặt mối hàn và ở phần kim loại cơ sở.

e. Bướu, cắt lẹm, cháy thủng, mặt hàn không kín, hàn không ngấu, có lỗ xốp và những khuyết tật công nghệ khác.

4.20. Trước khi kiểm tra đo đạc bên ngoài bề mặt mối hàn và phần kim lọai cơ sở tiếp giáp phải được tẩy sạch xỉ hàn và các vết bẩn khác trên một bề mặt rộng không nhỏ hơn 20mm về cả hai phía của mối hàn.

4.21. Việc kiểm tra đo đạc bên ngoài mối ghép hàn phải được tiến hành ở cả hai phía trên toàn bộ mối ghép theo đúng các yêu cầu đã quy định trong bản thiết kế và trong những quy định trong điều 4.19 của tiêu chuẩn này.

Trường hợp không có khả năng kiểm tra đo đạc được mặt trong của mối hàn, cho phép chỉ kiểm tra đo đạc mặt ngoài.

4.22. Kiểm tra bằng phương pháp siêu âm và chiếu tia xuyên qua được tiến hành nhằm mục đích phát hiện các khuyết tật bên trong của mối hàn mà mắt thường không thể nhìn thấy được như bọt khí, ngậm xỉ v.v…

Phải chiếu tia xuyên qua trên chiều dài không nhỏ hơn 25% chiều dài của mối hàn được kiểm tra. Các chỗ chiếu tia sáng qua phải do đơn vị chế tạo, lắp ráp, cải tạo, hoặc sửa chữa quy định.

4.23 Trước khi dò siêu âm hoặc chiếu tia xuyên qua các mối hàn phải được đánh dấu để có thể phân biệt một cách dễ dàng trên sơ đồ kiểm tra mối hàn và trên phim ảnh.

4.24. Việc đánh giá chất lượng mối hàn phải theo kết quả kiểm tra đo đạc bên ngoài và chiếu các tia xuyên qua trên cơ sở so sánh với yêu cầu, điều kiện kỹ thuật về chế tạo, sửa chữa, cải tạo các thiết bị nâng.

4.25. Trong các mối ghép hàn không cho phép các khuyết tật sau:

a) Vết nứt ở mối hàn và kim loại cơ sở cạnh mối hàn;

b) Hàn không ngấu trên bề mặt và theo mặt cắt của mối hàn ( giữa các lớp hàn, giữa kim loại cơ sở và kim loại hàn);

c) Hàn không thấu ở miệng (chân) của các mối hàn góc và chữ T khi không sửa mép;

d) Rò khí dưới dạng lưới dày đặc;

e) đ) Bị lẹm, bướu;

f) Hàn không kín miệng;

g) Rỗ tổ ong;

h) Cháy kim lọai mối hàn;

i) Cháy và chảy kim loại cơ sở(khi hàn tiếp giáp các ống);

j) Xê dịch các mép qua quy định trong bảng vẽ;

4.26. Khi phát hiện thấy có khuyết tật không cho phép ở các mối hàn được kiểm tra bằng cách chiếu tia xuyên qua thì phải tiến hành mới toàn bộ mối hàn. các đoạn khuyết tật của mối hàn được phát hiện khi kiểm tra cần phải cắt và hàn lại.

4.27. Có thể thay phương pháp chiếu tia xuyên qua bằng các phương pháp kiểm tra khác nếu được cơ quan ban hành tiêu chuẩn thỏa thuận bằng văn bản.

4.28. Việc thử cơ tính các mối hàn nhằm mục đích kiểm tra sự phù hợp độ bền, độ dẻo với quy định của tiêu chuẩn này về các yêu cầu kĩ thuật chế tạo.

4.29. Những thợ hàn tham gia vào việc hàn kết cấu kim loại hàn ít nhất hai mẫu thử đối với từng dạng thử cơ tính(kéo, uốn). Mối hàn thử phải được hàn trong các điều kiện hoàn toàn giống các điều kiện khi hàn sản phẩm.

4.30. Thử cơ tính mối hàn ở các mẫu kiểm tra phải tiến hành bằng cách tử kéo và uốn không phụ thuộc vào lọai mối hàn. ở mẫu thử uốn mối hàn phải nằm cắt ngang mẫu thử.

Kết quả thử nghiệm đạt yêu cầu sau thì mối hàn được coi là đạt:

a) Sức bền của mối hàn không thấp hơn giới hạn dưới của sức bền kim loại cơ sở;

b) Góc gập không nhỏ hơn 100;

4.31. Chất lượng của mối hàn được coi là không đạt yêu cầu nếu khi kiểm tra bằng bất kỳ phương pháp nào cũng phát hiện được khuyết tật bên trong hoặc bên ngoài vượt quá giới hạn mà tiêu chuẩn hoặc điều kiện kĩ thuật đã quy định.

5 .Cấu tạo và lắp đặt

5.1. Bộ phận mang tải.

5.1.1 Móc và vòng phải được cấu tạo bằng phương pháp rèn hoặc dập. Cho phép chế tạo móc từ những tấm thép riêng biệt được liên kết với nhau bằng đinh tán. cho phép chế tạo móc bàng phương pháp đúc nếu đơn vị chế tạo có khả năng dò khuyết tật vật đúc và được cơ quan thanh tra kĩ thuật an toàn địa phương cho phép.

5.1.2 Móc chịu tải từ 30.000 N trở lên phải có cấu tạo quay được trên ổ bi chặn được che kín, trừ các móc của thiết bị nâng chuyên dùng.

5.1.3 Lắp các móc rèn, dập, chạc của móc tấm lên thanh ngang phải loại trừ khả năng tự tháo lỏng của đai ốc.

5.1.4 Móc treo tải của thiết bị nâng phải được trang bị khóa an toàn loại trừ khả năng tự rơi cuả các bộ phận mang tải bổ sung, trừ móc của các thiết bị nâng sau:

a) Cần trục chân đế làm việc ở cảng biển;

b) Máy trục dùng để di chuyển kim loại nóng chảy hoặc xi lỏng.

Cho phép sử dụng móc không có khóa an toàn với điều kiện phải dùng các bộ phận mang tải mềm bổ sung, loại trừ được khả năng tuột ra khỏi móc.

5.1.5 Trên các móc treo tải chế tạo bằng phương pháp rèn hoặc dập phải ghi trọng tải của nó.

Đối với móc tấm phải ghi trọng tải trên cả chạc của móc.

5.1.6 Gàu ngoạm phải có cấu tạo sao cho loại trừ khả năng tự mở.

5.1.7 Gàu ngoạm phải gắn biển ghi nhà máy chế tạo, số xuất xưởng, trọng lượng bản thân, trọng tải và loại tải. Khi không có biển của nhà máy chế tạo, đơn vị sử dụng phải làm biển đó.

Các gàu ngoạm được chế tạo riêng biệt phải có thêm lý lịch ghi đầy đủ các số liệu kĩ thuật mà trong phụ lục 5 đã quy định

5.1.8 Trên bộ phận mang tải bổ sung phải có biển ghi số xuất xưởng, trọng tải và ngày thử. Trọng tải của dây buộc thông dụng được xác định khi góc giữa các nhánh bằng 900.

Đối với những dây dùng để mang một tải nhất định thì trọng tải được xác định theo góc tính toán giữa các nhánh.

Nếu bộ phận mang tải bổ sung được sản xuất để cung cấp cho các đơn vị khác ngoài các quy định ở trên phải có thêm hồ sơ kĩ thuật.

5.1.9 Trên các bao bì trừ những bao bì đặc biệt (bao bì đựng dung dịch...) phải có biển ghi số xuất xưởng, trọng lượng bản thân, trọng tải và công dụng.

Dung tích của bao bì phải loại trừ khả năng quá tải của thiết bị nâng.

5.1.10 Không được sử dụng móc như móc không quay được, móc bị roãng, lỏng móc bị mòn quá 10% so với kích thước ban đầu, móc có vết rạn nứt.

5.1.11 Không được dùng thùng bị hỏng quai hoặc thành thùng bị nát, mối hàn bị nứt.

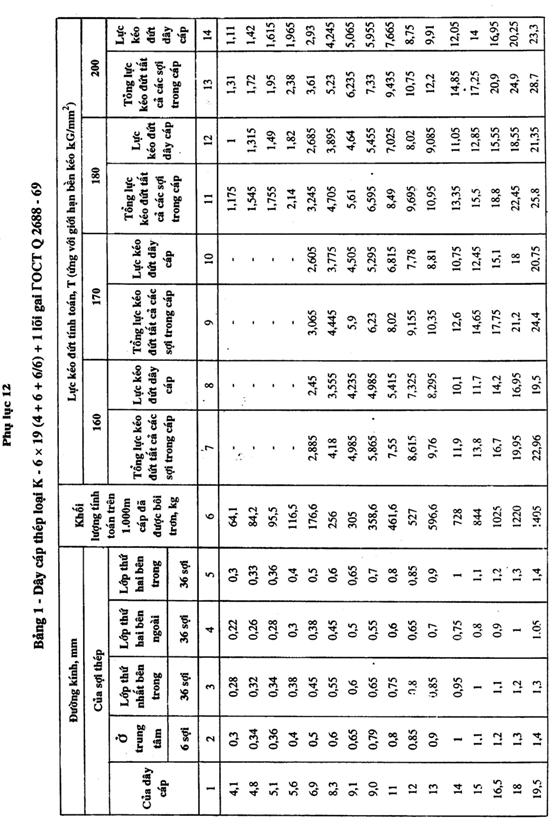

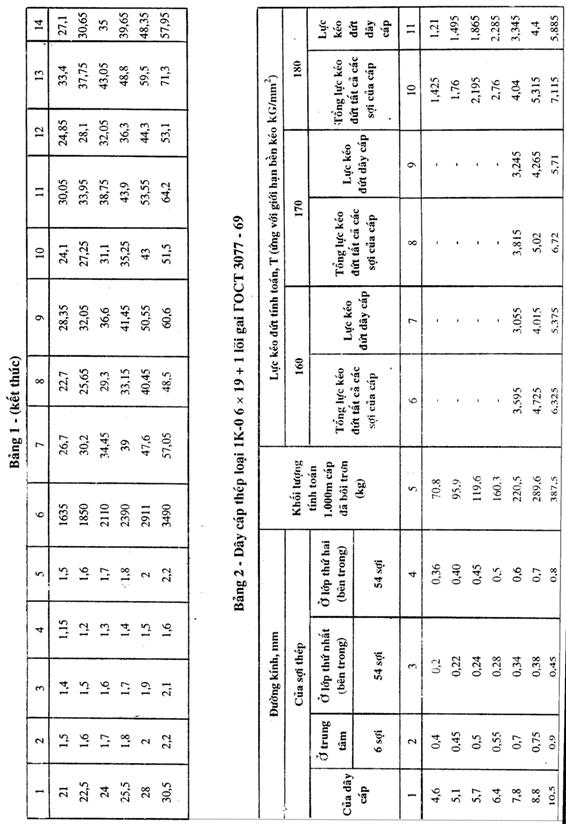

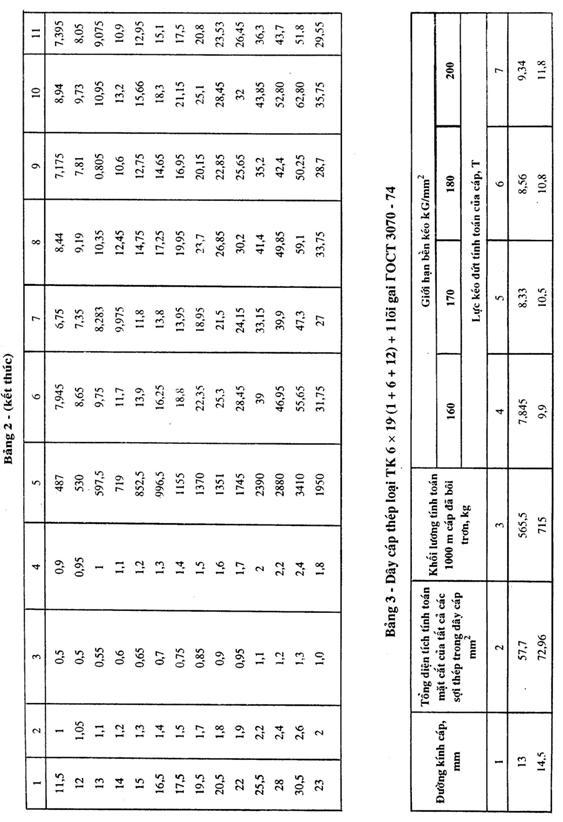

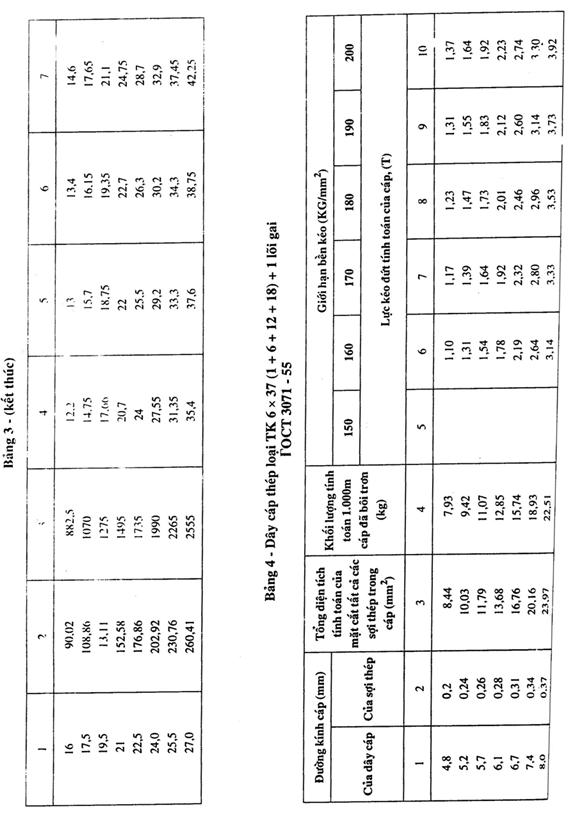

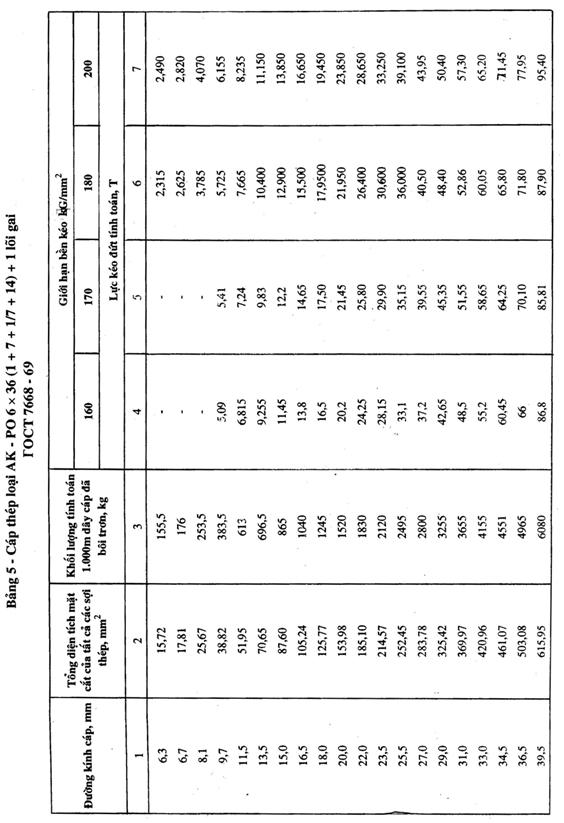

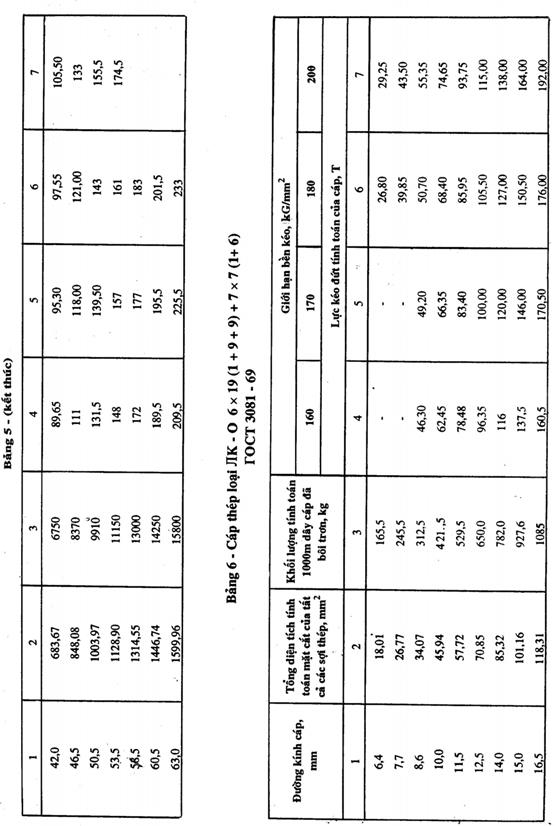

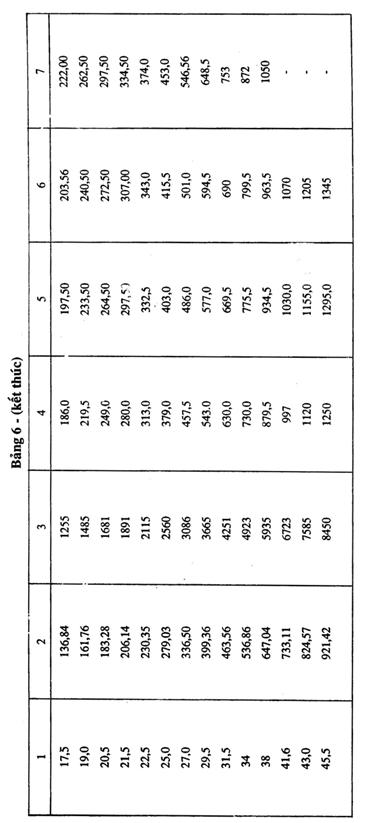

5.2. Cáp

5.2.1 Các cáp thép dùng để nâng tải, nâng cần, nâng cột, cáp ray, cáp kéo và cáp buộc phải có chứng từ kĩ thuật hoặc bản sao của nhà máy chế tạo. Khi không có chứng từ kĩ thuật phải thử nghiệm đề lớp chứng từ kĩ thuật mới.

Cấm sử dụng cáp khi không có chứng từ kĩ thuật.

5.2.2 Khi cố định và bố trí cáp trên thiết bị nâng phải loại trừ khả năng cáp rơi khỏi tang, ròng rọc hoặc cáp cọ xát vào kết cấu kim loại hoặc cọ xát vào cáp của các palăng khác.

5.2.3 Vòng ở đầu cáp dùng để cố định cáp lên thiết bị nâng hoặc vòng của cáp buộc tải dùng để treo vào móc hoặc các chi tiết khác phải được tạo thành bằng cách bện hoặc dùng khoá cáp.

5.2.4 Cho phép cố định đầu cáp vào thiết bị nâng bằng cách nêm hoặc đổ hợp kim nóng chảy vào trong vỏ thép rèn, dập hoặc đúc.

Cấm dùng nêm và vỏ côn bằng gang và vỏ côn hàn.

Vỏ côn và nêm không được có cạnh sắc làm hỏng cáp.

5.2.5 Cố định cáp bằng cách bện thì số lần bao cáp luồn qua khi bện phải lớn hơn hay bằng số liệu ghi trong bảng 5.2.5. Lần đan của cùng của các tao chỉ cần đan nửa số sợi của tao. Cho phép đan nửa số tao ở lần đan của cùng.

Bảng 5.2.5. – Số lần tao cáp luồn qua khi bện

|

Đường kính cáp, mm |

Số lần mỗi tao phải đan không được nhỏ hơn |

|

Đến 15 Từ 15 đến 28 Từ 28 đến 60 |

4 5 6 |

5.2.6 Số lượng khoá cáp phải được xác định khi thiết kế nhưng không được ít hơn 3.

Khoảng cách giữa các khoá cáp và khoảng cách từ đầu cáp đến khoá cáp gần nhất không được nhỏ hơn 6 lần đường kính cáp.

5.2.7 Cố định cáp lên tang phải đảm bảo chắc chắn và dễ thay thế. Số lượng tấm kẹp dùng để kẹp đầu cáp lên tang không được ít hơn 2.

Chiều dài tự do còn lại của cáp tính từ tấm kẹp gần nhất trên tang không được nhỏ hơn hai lần đường kính cáp. Không được cuộn đầu cáp tự do thành vòng ở phía dưới hoặc xung quanh tấm kẹp.

5.2.8 Cáp dùng để mang kim loại đốt nóng và kim loại nóng chảy hoặc xỉ lỏng phải có thiết bị che chắn chống tác dụng trực tiếp của bức xạ nhiệt và kim loại lỏng bắn vào.

5.2.9 Các cáp thép dùng để mang tải, nâng cần, giữ cột, cáp kéo phải được tính như thiết kế và trước khi lắp vào thiết bị nâng.

Phải tính cáp theo công thức sau:

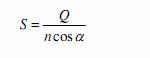

![]()

Trong đó:

P - lực kéo đứt cáp (N hoặc KG);

S – lực kéo lớn nhất tác dụng lên cáp (N hoặc KG);

K - hệ số dự trữ bền của dây, phụ thuộc vào công dụng và chế độ làm việc của thiết bị nâng. Hệ số K lấy theo bảng 5.2.9.

Bảng 5.2.9 – Hệ số dự trữ bền nhỏ nhất của cáp

|

Số thứ tự |

Công dụng của cáp |

Dạng dẫn động và chế độ làm việc |

Hệ số dự trữ |

|

1 |

2 |

3 |

4 |

|

1

2 3

4

5

6 7 8 9 10 |

Nâng cần và nâng tải

Giằng cần Gầu ngoạm

Giữ cột của - Thiết bị nâng hoạt động thường xuyên - Thiết bị nâng hoạt động dưới 1năm Cáp ray của máy treo - Hoạt động thường xuyên - Hoạt động 1 năm Cáp kéo xe Cáp nâng người Cáp dùng để lắp ráp thiết bị nâng Cáp neo cho cáp ray của máy trục cáp Cáp nâng hạ cần ngoài tấm với làm việc |

- Tay - Máy: Nhẹ Trung bình Nặng và rất nặng

- Có hai động cơ riêng biệt - Có một động cơ - Có một cáp và một động cơ |

4 5 5,5 3,5 3,5 6

5 5 3,5

3,5 3,0 4 9 4 6 3,5 |

5.2.10 Tính toán dây mang tải làm bằng cáp thép phải được tiến hành theo công thức quy định trong điều 5.2.9 có tính đến số nhánh dây và góc nghiêng của dây so với phương thẳng đứng theo phụ luc 3.

Khi tính toán dây mang tải thông dụng phải lấy góc giữa các nhánh bằng 900. Đối với dây dùng đề mang một tải nhất định lúc tính toán lấy góc giữa các nhánh bằng góc thực tế.

Cáp dùng để buộc hoặc móc tải hệ số dự trữ bền không được nhỏ hơn 6.

Dây buộc, móc tải có nhiều nhánh phải đảm bảo cho các nhánh chịu lực như nhau.

5.2.11 Cáp thép phải loại bỏ theo quy định ở phụ lục 4 củạ tiêu chuẩn này.

5.2.12 Dây sợi gai và sợi bông chỉ cho phép dùng để buộc tải và đan lưới để nâng những tải có kích thước không lớn hoặc dùng để làm dây nâng tải ở những thiết bị nâng dẫn động bằng tay.

5.2.13 Tính toán dây buộc, móc tải bằng dây sợi gai hoặc sợi bông cũng tiến hành theo công thức quy định ở điều 5.2.9 và lấy hệ số dự trữ bền không được nhỏ hơn 8.

5.2.14 Cho phép dùng dây sợi tổng hợp để làm dây buộc tải. Việc tính toán chế tạo, thử nghiệm và loại bỏ loạiđây này phải quy định ở điều kiện kĩ thuật.

5.3. Xích

5.3.1 Cho phép dùng xích tấm, xích hàn và xích dập làm dây nâng và dây buộc tải.

5.3.2 Xích dùng cho thiết bị nâng phải có chứng từ kĩ thuật, nếu không có phải thử nghiệm trước khi đưa vào sử dụng.

5.3.3 Khi tính toán hoặc chọn xích phải kiểm tra xích theo công thức quy định ở điều

5.2.9. Hệ so dự trữ bền của xích tấm không được nhỏ hơn chỉ dẫn động bằng máy và không nhỏ hơn 3 khi dẫn động bằng tay. Hệ số dự trữ bền của xíh hàn và xích dập không được nhỏ hơn giá trị trong bảng 5.3.3.

Bảng 5.3.3 – Hệ số dự trữ bền của xích hàn và xích dập

|

Số thứ tự |

Công dụng của xích |

K |

|

|

Khi dẫn động bằng tay |

Khi dẫn động bằng máy |

||

|

1 |

2 |

3 |

4 |

|

1

2 |

Xích nâng tải Trên tang trơn Trên đĩa xích chính xác Xích mang tải |

3 3 5 |

6 8 5 |

5.3.4 Cho phép nối xích bằng cách rèn hoặc hàn điện các mắt xích mới hoặc dùng các mắt xích chuyên dùng. Sau khi nối xích phải tiến hành khám nghiệm theo quy định ở điều 6.3.27.

5.4. Tang, ròng rọc và đĩa xích

5.4.1 Đường kính của tang, ròng rọc cuộn cáp được xác định theo công thức sau:

D ≥ d(c - 1)

Trong đó:

D - đường kính tang, ròng rọc xác định theo đáy rãnh;

d - đường kính cáp;

c - hệ số phụ thuộc vào loại thiết bị nâng và chế độ làm việc của chúng, xác định theo Bảng 5.4. l.

Cho phép:

- Đường kính tang nhỏ hơn giá trị xác định theo công thức trên đến 15%. - đường

kính ròng rọc cân bằng hoặc ròng rọc đôi hướng nhỏ hơn giá trị xác định công thức trên đến 20%.

- Đường kính tang của palăng điện và cần trục nhỏ hơn giá trị xác định theo công thức trên đến 40%.

Bảng 5.4.1 – Giá trị cho phép nhỏ nhất của hệ số C

|

Số thứ tự |

Thiết bị nâng |

Dạng dẫn động |

Chế độ làm việc |

Hệ số C |

|

1 |

2 |

3 |

4 |

5 |

|

1

2

4

5 6 |

Thiết bị nâng các loại trừ cần trục palăng và điện tời

Cần trục Cơ cấu nâng tải và nâng cần

Cơ cấu lắp máy trục

Palăng điện Tời gàu ngoạm - Của cần trục - Của thiết bị nâng ở mục 1 Ròng rọc gầu ngoạm Tời để nâng: - Tải - Người |

- Tay - Máy

- Trung bình

- Tay - Máy

- Tay - Máy

-

- - Tay - Máy - Tay - Máy |

- Nhẹ - Trung bình - Nặng - Rất nặng

- Trung bình - Nặng - Rất nặng

- -

-

- - - - - |

18 20

25 30 35

16 16

18 20 25

16 16

20 30

18 12 20 16 25 |

5.4.2 Đường kính của tang, ròng rọc cuộn xích hàn phải đảm bảo:

a. Không nhỏ hơn 20 lần đường kính thép làm mắt xích khi dẫn động bằng tay.

b. Không nhỏ hơn 30 lần đường kính thép làm mắt xích khi dẫn động bằng máy.

5.4.3 Khi làm việc phải có ít nhất hai mắt xích ăn khớp với hai răng của đĩa xích.

5.4.4 Khả năng chứa cáp của tang phải đảm bảo sao cho khi bộ phận mang tải ở vị trí thấp nhất theo tính toán trên tang vẫn còn lại ít nhất là l,5 vòng cáp hoặc xích (không tính những vòng nằm dưới tấm kẹp).

5.4.5 Khi cuộn một lớp cáp phải dùng tang để cắt rãnh.

5.4.6 Tang trơn và tang cắt rãnh dùng để cuộn nhiều lớp cáp phải có thành ở hai bên.

Thành phải cao hơn lớp cáp hoặc xích trên cùng một khoảng không nhỏ hơn hai lần đường kính cáp hoặc một lần chiều rộng mắt xích.

5.4.7 Đối với thiết bị nâng dùng gầu ngoạm có tang cuộn một lớp cáp và các thiết bị nâng chuyển dùng khi làm việc có khả năng cáp bị giật cục hoặc lỏng thì tang phải có rãnh sâu không nhỏ hơn 0,5 đường kính cáp hoặc phải có thiết bị xếp cáp.

5.4.8 Đối với thiết bị nâng dẫn động bằng máy có tang cuộn nhiều lớp phải đảm bảo các lớp cáp xếp đúng.

5.4.9 Ròng rọc của palãng nâng cần và ròng rọc của palăng nâng tải (khi cần thiết) ở những vị trí cáp có thể trượt ra khỏi rãnh phải có thiết bị chống trượt cáp

5.5. Phanh

5.5.1 Các cơ cấu nâng tải của thiết bị nâng dẫn động bằng máy ( trừ các trường hợp ở điều

5.5.4) và cơ cấu thay đổi tầm với phải được trang bị phanh thường đóng tự động, mở khi mở dẫn động.

5.5.2 Cơ cấu nâng tải dẫn động bằng tay phải được trang bị phanh tự động (hoạt động dưới tác dụng của tải).

5.5.3 Cơ cấu nâng tải hoặc nâng cần bằng xilanh khí nén hoặc thuỷ lực phải có van một chiều chống hiện tợng tự hạ tải hoặc hạ cần khi áp suất trong hệ thông khí nén và thuỷ lực bị giảm.

5.5.4 Cơ cấu nâng tải hoặc nâng cần có li hợp dùng để đóng mở cơ cấu phải sử dụng phanh điều khiển thường đóng liên động với li hợp nhằm mục đích loại trừ khả năng tự hạ tải hoặc cần.

5.5.5 Không được phép sử dụng phanh thường đóng không điều khiển ở cơ cấu nâng tải và nâng cần, trù trường hợp phanh đó được dùng làm phanh phụ trong trường hợp này khi tính toán chỉ tính phanh chính.

5.5.6 Đối với gầu ngoạm có 2 tang dẫn động điện riêng mỗi dẫn động phải có một phanh. ở dẫn động và tang giữ gầu ngoạm cho phép sử dụng phanh điều khiển bằng bàn đạp hoặc nút bấm. Khi thiết bị bảo vệ điện làm việc hoặc ngắt dòng vào mạch thì phanh phải tự động đóng ngay cả khi bàn đạp đang ở trạng thái làm việc.

5.5.7 Đối với cơ cấu nâng tải và nâng cần dùng khớp nối cứng để liên kết giữa tang động cơ cho phép đúng nửa khớp nối phía bện hộp giảm tốc làm bánh phanh. Đối với các cơ cấu sử dụng li hợp bánh phanh phải được cố định trực tiếp trên tang hoặc trên trục có liên kết động học cứng với tang.

5.5.8 Phanh của cơ cấu nâng tải (trừ các trường hợp nêu ở điều 5.5.11 của tiêu chuẩn này) phải có mômen phanh với hệ số dự trữ không nhỏ hơn giá trị trong bảng 5.5.8 phụ thuộc vào chế độ làm việc và dạng dẫn động.

Hệ số dự trữ phanh là tl số giữa mômen phanh với mômen tĩnh do tải làm việc lớn nhất gây ra trên trục phanh.

Bảng 5.5.8

|

Loại dẫn động của cơ cấu |

Chế độ làm việc |

Hệ số dự trữ phanh |

|

Tay Máy |

Nhẹ Nhẹ Trung bình Nồng Rất nồng |

1,5 1,5 1,75 2,00 2,50 |

5.5.9 Cơ cấu nâng của máy trục luyện kim chuyên dùng để vận chuyển kim loại nóng chảy phải được trang bị hai phanh hoạt động độc lớp với nhau.

Cơ cấu nâng của máy trục luyện kim dùng để vận chuyển kim loại nóng chảy phải được trang bị hai phanh.

5.5.10 Khi có hai phanh thì một phanh phải đặt theo quy định ở điều 5.5.7 còn phanh thứ hai đặt trên trục động cơ điện hoặc trên một trục khác của cơ cấu.

Các phanh phải đặt sao cho khi kiểm tra độ tin cậy của một trong hai phanh thì dễ dàng làm mất tác dụng của phanh kia.

5.5.11 Khi dẫn động có hai phanh hoặc nhiều phanh, hệ số dự trữ phanh của mỗi phanh không được nhỏ hơn l,25.

Đối với cơ cấu nâng có hai dẫn động mỗi dẫn động phải lắp ít nhất một phanh với hệ số dự trữ phanh không nhỏ hơn l,25. Trong trường hợp cơ cấu có hai hoặc nhiều dẫn động được trang bị hai phanh hệ số dự trữ của mỗi phanh không được nhỏ hơn l,l.

Khi dẫn động có từ hai phanh trở lên thì hệ số dự trữ phanh được xác định với gỉả thiết rằng toàn bộ tải được giữ bằng một phanh.

5.5.12 Đối với cơ cấu nâng có hai dẫn động thì các dẫn động phải được liên kết động học cứng với nhau loại trừ khả năng tải tự rơi khi một trong hai dẫn động bị hỏng.

5.5.13 Có thể dùng phanh tự động (hoạt động dưới tác dụng của tải) để làm phanh thứ hai cho palăng điện. Trong trường hợp này hệ số dự trữ phanh của phanh điện không được nhỏ hơn l,25, còn phanh tự động không được nhỏ hơn l,l.

Đối với cơ cấu nâng dẫn động bằng tay thì một trong các phanh có thể thay bằng truyền động tự hãm. Đối với thiết bị nâng có dẫn động thuỷ lực thì van một chiều được coi là phanh thứ hai.

5.5.14 Hệ số dự trữ phanh của cơ cấu thay đổi tầm với không được nhỏ hơn l,5. Lúc đó mômen tĩnh trên trục phanh do trọng lượng của cần, của đối trọng, tải làm việc lớn nhất và gịó gây ra khi thiết bị nâng ô trạng thái làm việc phải xác định khi cần nằm ở vị trí mà mômen có giá trị lớn nhất.

Để giảm tải trọng động lên cơ cấu nâng cần cho phép đặt hai phanh. Trong trường hợp này hệ số dự trữ phanh của một phanh không được nhỏ hơn l,l, còn của phanh còn lại không được nhỏ hơn l,25 và các phanh phải làm việc tự động.

5.5.15 Phải đặt phanh cho cơ cấu di chuyển trong các trường hợp sau:

a. Thiết bị nâng làm việc ngoài trời.

b. Thiết bị nâng làm việc trong nhà di chuyển theo đường ray đặt trên mặt đất.

c. Thiết bị nâng di chuyển theo đường ray đặt trên cao với vận tốc di chuyển không lớn hơn 32 m/phút.

5.5.16 Những cơ cấu quay dẫn động bằng máy phải được trang bị phanh.

5.5.17 Cơ cấu di chuyển của các cần trục ôtô, cần trục bánh hơi phải được trang bị phanh thường mở có điều khiển. Trong trường hợp này phải có thiết bị định vị phanh ở vị trí đóng. Thiết bị này có thể được đạt ở trên tay gạt hoặc bàn đạp điều khiển phanh.

Đối với cơ cấu quay và cơ cấu di chuyển của các thiết bị nâng khác phải dùng phanh thường đóng tự động mở khi dẫn động làm việc.

5.5.18 Đối với cơ cấu di chuyển của những thiết bị nâng làm việc ngoài trời phanh giữ được thiết bị khi lực gió cho phép lớn nhất tác dụng.

Phanh của cơ cấu quay phải đúng phần quay của thiết bị nâng trong quãng đường phanh cho phép của đầu cần khi gió tác động theo hướng quay và góc nghiêng cho phép trong trạng thái làm việc, đồng thời phải đảm bảo phanh từ từ khi không có gió.

5.5.19 Không được dùng truyền động trục vít để thay phanh ở các cơ cấu của thiết bị nâng có dẫn động bằng máy.

5.5.20 Không được để nước hoặc dầu, mỡ dây lên bánh phanh.

5.6. Bánh xe di chuyển

5.6.1 Bánh xe của cơ cấu di chuyển của các thiết bị nâng và xe con của chúng phải được chế tạo và lắp đặt sao cho loại trừ được khả năng trượt bánh xe ra.

5.6.2 Cho phép sử dụng bánh xe không có thành bên ở các cầu trục và cần trục công xơn di động khi chúng có thiết bị chống trượt bánh xe khỏi ray.

5.6.3 Cho phép sử dụng bánh xe có một thành bên trong các trường hợp sau:

a. Đường ray nằm trong một mặt phẳng mặt trên mặt đất và khoảng hai ray không vượt quá 4m. Bánh xe của cần trục tháp nhất thiết phải có hai thành bên không phụ thuộc vào khổ rộng của đường.

b. Xe con treo trên dầm của cầu trục.

c. Máy trục chạy theo ray đặt trên mặt đất mỗi phía có hai ray và thành các bánh xe ở ray này ngược với thành bên của bánh xe ở ray kia.

d. Xe con treo di chuyển theo một ray.

Đối với bánh xe có một thành bên của các máy trục có chân chiều rộng xe không kể hai thành bên phải lớn hơn chiều rộng của mặt ray một khoảng nhỏ hơn 30 mm.

5.7. Đối trọng và ổn trọng

5.7.1 Đối trọng và ổn trọng phải có trọng lượng không thay đổi. Cấm dùng đất, cát để làm đối trọng hoặc ổn trọng.

5.7.2 Đối với các cần trực tháp đối trọng và ổn trọng phải được đánh dấu việc chế tạo và lắp đặt chúng phải tiến hành theo bản vê thiết kế của cơ quan thiết kế

5.7.3 Những đối trọng di động phải tự động di chuyển theo sự thay đổi tầm với hoặc phải có bộ phận chỉ vị trí của đối trọng phụ thuộc vào tầm với và đặt ở chỗ nhân điều khiển thiết bị dễ nhìn thấy.

5.8. Các cơ cấu và thiết bị điều khiển

5.8.1 Thiết bị điều khiển của thiết bị nâng phải được chế tạo và lắp đặt sao cho điều khiển thuận lợi và không gây cản trở việc theo dõi tải và bộ phận mang tải. Hướng chuyển động của tay gạt, cận gạt và vô lăng phải tương ứng với hướng chuyển động của cơ cấu được điều khiển. ở mỗi thiết bị điều khiển phải có kí hiệu (chữ mũi tên hợc màu sắc) để phân biệt rõ từng động tác: cần gạt, vô lăng phải được định vị ở từng vị trí. mũi tên hoặc màu sắc) để phân biệt rõ cho từng động tác; cần gạt, tay gạt, vô lăng phải được định vị ở từng vị trí.

5.8.2 Thiết bị khởi động điều khiển bằng tay (bộ điều tốc, cầu dao) sử dụng ở các máy nâng điều khiển từ dưới mặt sàn phải có cấu tạo trả về vị trí không. Trong trường hợp này nếu sử dụng công tác tơ, thiết bị nâng chi làm việc khi giữ nút bấm ở trạng thái làm việc liên tục.

Thiết bị điều khiển phải được treo sao cho điều khiển đứng ở vị trí an toàn so với tải.

5.8.3 Thiết bị nâng có nhiều nhược điểm điều khiển thì phải có khoá liên động loại trừ khả năng đồng thời điều khiển thiết bị từ nhiều điểm điều khiển.

5.9. Buồng điều khiển

5.9.1 Buồng điều khiển phải được đặt ở vị trí mà công nhân điều khiển thiết bị nâng có thể theo dõi được tải trọng suốt quá trình móc, đi chuyển và hạ tải. Cho phép loại trừ yêu cầu đó đối với cần trục tháp, cần trục dạng tháp và cần trục chân đế.

5.9.2 Buồng điều khiển phải được bố trí sao cho khi thiết bị nâng làm việc ở tầm với nhỏ nhất không va đập vào buồng điều khiển.

5.9.3 Buồng điều khiển của máy trục kiểu cầu phải được treo về phía không có đường dât dẫn điện trần. Nếu điều kiện bắt buộc phải treo buồng điều khiển ở phía có đường dây điện trần thì phải có biện pháp che chắn không để công nhân tiếp xúc đường dây điện đó.

5.9.4 Buồng điều khiển của máy trục kiểu cầu và cần trục công xơn di động dẫn động phải đặt dưới hành lang của cầu hoặc công xơn và phải có thang.

Đối với cầu trục cho phép treo buồng điều khiển vào khung của xe con. Trong trường hợp này lối ra từ buồng điều khiển lên hành lang của cầu phải đi qua sàn xe con hoặc theo thang có bao che ở bên ngoài.

5.9.5 Buồng điều khiển không nhỏ hơn 1800 mm. Đối với những điều khiển chuyển ở tư thế ngồi thì độ cao củạ buồng không được nhỏ hơn 150mm.

5.9.6 Buồng điều khiển phải đảm bảo chứa được thêm ít nhất l người ngoài công nhân điều khiển. Trong buồng điều khiển phải đảm bảo đi lại dễ dàng tới các thiết bị đặt trong đó

5.9.7 Buồng điều khiển của những thiết bị nâng làm việc ngoài trời phải được che kín mọi phía và có mái che nắng,. mưa, gió. Cửa ánh sáng cảa buồng điều khiển phải làm bằng kính chuyên dùng, khi vỡ không tạo thành mảnh nhọn.

5.9.8 Buồng điều khiển của những thiết bị nâng làm việc trong nhà phải được che kín khi nhiệt độ cao hơn 400 C hoặc trong nhà có nhiều bụi hoặc các chất độc hại. Cho phép làm buồng hở trong điều kiện bình thường.

Đối với buồng đièu khiển hở không nhất thiết phải có mái che ở trên, nhưng phải bao che kín xung quanh đến chiều cao không thấp hơn l m (đối với buồng điều khiển có thể đứng) và không thấp hơn 0,8 m (đối với buồng điều khiển ngồi).

5.9.9 Nếu khoảng cách giữa mặt sau của buồng điều khiển với các chướng ngại vật nhỏ hơn 400 mm thì toàn bộ mặt sau và một phần (khoảng 400 mm) của hai bên tiếp giáp với mặt sau phải được bao che kín đến 1800 mm.

5.9.10 Kính ở buồng điều khiển phải được lắp sao cho đảm bảo lau được cả mặt trong và mặt ngoải hoặc có thiết bị lau kính. Các kính lắp ở phần thấp mà công nhân có thể đạp lên phải có lới bảo vệ.

Kính của các buồng điều khiển ngoài trời phải được lắp các tấm chống nắng.

5.9.11 Cửa vào buồng điều khiển phải dùng loại cửa bản lề hoặc cửa trượt và phải có chốt ở phía trong. Đối với cửa bản lề phải mở vào phía trong trừ cần trục tự hánh và các buồng điều khiển có chiếu nghỉ hoặc sàn được che chắn trước lối vào.

Cửa buồng điều khiển của thiết bị nâng làm việc ngoài trời phải có khóa. Không cho phép làm lối vào buồng điều khiển bằng cửa nắp ở sàn.

5.9.12 Lối vào buồng điều khiển phải tự do, không được đặt các thiết bị chắn ngang. Không cho phép để cáp nâng tải và nâng cần đi qua buồng điều khiển đồng thời không cho bố trí tăng cuộn cáp nằm trong buồng điều khiển.

5.9.13 Sàn của buồng điều khiển thiết bị nâng dẫn động điện phải được làm bằng gỗ tấm hoặc các vật liệu phi kim loại khác có khả năng chống trượt và có phủ thảm cao su cách điện. ở những bàn buồng điều khiển lớn có thể chỉ phủ thảm cao su cách điện ở những chỗ phục vụ thiết bị điện.

5.9.14 Trong buồng điều khiển phải có ghế cố định cho công nhân điều khiển ngồi. Ghế phải có cấu tạo và bố trí sao cho công nhân ngồi thao tác thuận tiện và dễ dàng theo dõi được tải trọng suốt quá trình nâng chuyển. Ghế phải điều chỉnh được theo chiều cao và theo mặt nằm ngang.

Trong những trường hợp đặc biệt cần thiết có thể làm ghế ngồi cùng bàn điều khiển quay hoặc buồng điều khiển quay.

5.9.15 Những buồng điều khiển của các thiết bị nâng làm việc trong môi trường độc hại phải có cấu tạo và trang bị kĩ thuật vệ sinh đảm bảo các yếu tố độc hại trong buồng điều khiển không vượt quá tiêu chuẩn vệ sinh do Bộ Y tế quy định.

5.10. Sàn, hành lang và cầu thang:

5.10.1 Tất cả các cầu trục và cần trục công xơn di động trừ các máy trục nói ở điều 5.l0.4 phải có hành lang hoặc sàn đi lại phục vụ dễ dàng các cơ cấu, thiết bị của máy trục.

5.10.2 Cần trục tháp và cần trục chân đế phải có lối đi lại dễ dàng, thuận tiện từ mặt đất lên tháp, vào buồng điều khiển và lên các thang đặt cao hơn chân đế.

Đối với cần trục phải có lối đi lại thuận tiện, an toàn tới xe con.

5.10.3 Trên các cần trục chân đế phải đảm bảo lối ra an toàn từ thang của chân đê sang sàn hành lang nằm quanh đấu của chân đế trong vị trí bất kì nào của phần quay. Khoảng cách từ mặt sản hành lang bao quanh đáu của chân đế tới các phần nhô xuống thấp nhất của phần quay không được nhỏ hơn 1800 mm. ở bất kì vị trí nào của phần quay cần trục chân đế cũng phải có lối đi từ chân đế đế sang phần quay.

5.10.4 Không bắt buộc phải có hành lang và sàn thao tác trên các máy trục một dầm dẫn động bằng tay hoặc bầng điện và trên các máy trục treo hai dầm.

5.10.5 Hành lang để phục vụ thiết bị điện và các cơ cấu của cần trục và cần trục công xơn di động phải có chiều rộng.

a. Không nhỏ hơn 500 mm đối vớitrường hợp có trục truyền động.

b. Không nhỏ hơn 400 mm đối vớitrường hợp không có trục truyền động.

Đối với máy trục có bố trí cáp lấy điện ở phía trên hành lang thì chiều rộng lối đi lại giữa lan can và thiết bị đỡ cáp lấy điện, giữa lan can và thiết bị đóng ngắt điện không được nhỏ hơn 400 mm.

5.10.6 Phải có hành lang ở hai phía của khẩu độ đi dọc theo đường ray của những cầu trục làm việc trong nhà có chế độ làm việc rất nồng hoặc của những cần trục có chế độ làm việc nồng và trung bình nhưng có từ hai chiếc trở lên cùng làm việc trên một đường.

Trên tất cả các cầu cạn phải có hành lang đi lại dọc theo các đường ray.

Hành lang đi lại dọc đường ray cần trục phải có lan can ở phía trong và ở phía ngoài nếu không có tường. Hành lang treo các cầu cạn ngoài trời chỉ cần làm lan can ở phía ngoài.

Chiều rộng của hành lang đi lại không được nhỏ hơn 500 mm, chiều cao không nhỏ hơn 1800 mm. Không được để đoạn hành lang ở cạnh cột thiếu lan can. Chiều rộng của hành lang trong khoảng 1 m tính từ cột phải bằng chiều rộng của lối đi qua thân cột.

Mỗi hành lang phải có các lối đi ra thang cách nhau không quá 200 m.

5.10.7 Trong các nhà đặt máy trục một dầm và máy trục treo hai dầm không có hành lang và sàn để phục vụ các cơ cấu phải có sàn sửa chữa cho phép đi lại dễ dàng và an toàn tới các cơ cấu và thiết bị điện.

Trong trường hợp khoảng cách từ sàn sửa chữa đến phần thấp nhất của máy trục nhỏ hơn 1800 mm cửa lên sàn sửa chữa phải có chốt và khoá liên động tự động ngắt điện khỏi cáp lấy điện chính ở đoạn sửa chữa.

Cho phép dùng sản di động để thay thế sàn sửa chữa cố định.

5.10.8 Đối với cầu trục điều khiển từ buồng điều khiển phải được trang bị buồng hoặc sàn bảo dưỡng cáp lấy điện chính và thiết bị tiếp điện nếu chúng nằm thấp hơn hành lang cầu trục.

Buồng phục vụ cáp lắý điện phải có lan can cao từ 1 m trở lên và che kín một đoạn 100 mm ở phía dưới.

Lối vào từ cấu xuống buồng để bảo dưỡng cáp lấy điện chính phải có nắp đậy.

5.10.9 Phải có sàn đỡ và thang cố định lên buồng điều khiển của cẩu trục, cần trục công xơn di động và xe con nâng tải dẫn động điện di chuyển theo đường ray ở trên cao khoảng cách từ mặt sàn đỡ đến phần thấp nhất của mái che hoặc của các kết cấu khác không được nhỏ hơn 1800 mm. Mặt sàn đỡ phải nằm ở cùng độ cao với mặt sàn của buồng điều khiển hoặc của mặt chiếu nghỉ buồng điều khiển. Khe hở giữa sàn đỡ và chiếu nghỉ của buồng điều khiển khi máy trục ngừng không được nhỏ hơn 60 mm và không được lớn hơn 150 mm.

Nếu mặt sàn đỗ nằm cùng độ cao với sàn buồng điều khiển mà không đảm bảo độ cao tối thiểu 1800 mm thì cho phép bố trí mặt sàn đỡ nằm thấp hơn sàn buồng điều khiển đến 250 mm. Khi sàn đỗ thấp hơn sàn buồng điều khiển cho phép buồng điều khiển chồm lên sàn đỗ nhưng không vượt quá - 400 mm khi giảm lò xo giảm xóc đã bị nén hoàn toàn. Trong trường hợp đó, khoảng cách giữa sàn đỗ và phần dưới của buồng điều khiển theo phương thẳng đúng không được nhỏ hơn 100 mm, khoảng cách giữa buồng điều khiển và lan can của sàn đỗ không được nhỏ hơn 400 mm và khoảng cách tù buồng điều khiển đến che chắn của sàn đỗ ở phía lối vào buồng điều khiển không được nhỏ hơn 700 mm.

5.10.10 Sàn hành lang, sàn sửa chữa và sàn đỡ phải được làm bằng kim loại hoặc gỗ tốt.

Phải đặt tấm sàn trên toàn bộ chiều dài và chiều rộng của hành lang hoặc của sàn đỗ và sàn sửa chữa. Tấm sàn kim loại phải có cấu tạo tăng ma sát không trượt chân. Nếu dùng tấm kim loại có lỗ để làm sàn thì một kích thước của lỗ không được lớn hơn 20 mm.

5.10.11 Sàn và hành lang trên thiết bị nâng, các dầm của của cầu trục, sàn va hành lang dùng để phục vụ thiét bị nâng phải có lan can cao l m và che kín một đoạn 100mm ở phía dưới.

Phải làm lan can và bao che ở các mặt bên của xe con cầu trục, nếu không có hành lang dọc đường ray của cầu trục thì phải làm lan can và bao che ở cả phía dọc của xe con.

5.10.12 Thang đi từ sàn nhà lên sàn và hành lang của thiết bị nâng phải có chiều rộng không nhỏ hơn 600mm chiều rộng của thang đặt trên thiết bị nâng (trừ các thang thấp hơn l,5m) không được nhỏ hơn 500 mm. Thang thấp hơn l,5 m đặt trên thiết bị nâng và những thang đi từ buồng điều khiển sang hành lang của cầu trục hoặc cần trục con sơn. di động phải có chiều rộng không nhỏ hơn 350 mm.

5.10.13 Khoảng cách giữa các bậc thang không được lớn hơn 300 mm. Khoảng cách giữa các bậc thang phải bằng nhau ở trên toàn bộ chiều cao của thang. Các bậc thang thẳng đúng phải cách kết cấu kim loại của thiết bị nâng một khoảng cách không nhỏ hơn 150 mm.

5.10.14 Thang để đi từ sàn nhà lên sàn đỡ, sàn sửa chữa và hành lang đi dọc đường ray của máy trục phải đăt sao cho loại trừ được khả năng máy trục hoặc buồng điều khiển của nó kẹp người đang lên trên thang.

Góc nghiêng so với phương nằm ngang của các thang đó không được lớn hơn 600.

5.10.15 Thang nghiêng có góc nghiêng so với phương nằm ngang không lớn hơn 50 phải có lan can. Các bậc thang phải có chiều rộng không được nhỏ hơn 120 mm làm từ các tấm thép có khía nhám. Những bậc thang trước đây làm bằng các thanh sắt thì không phải làm lại.

5.10.16 Trên các thang thẳng đứng hoặc thang có góc nghiêng so với phương nằm ngang lớn hơn 750 cao hơn 5 m phải bao che ở dạng vòng cung từ độ cao 3 m trở lên.

Khoảng cách giữa các vòng cung không được lớn hơn 800 mm và số lượng thanh dọc để liên kết các vòng cung với nhau không được ít hơn 3. Khoảng cách từ thang đến vòng cung không được nhỏ hơn 700mm nhưng không được lớn hơn 800mm khi bán kính vòng cung 350 - 400mm.

Đối với những thang đặt trong cột dạng mắt cáo có mặt cắt không lớn hơn 900 x 900 mm hoặc cột ống rỗng có đường kính không lớn hơn l000 mm thì không phải làm thang có bao che dạng vòng cung.

5.10.17 Khi thang cao hơn l0m phải làm chiếu nghỉ ở cách nhau 7: 8m. Khi thang nằm ở trong tháp rỗng có thể không phải làm chiếu nghỉ.

5.11. Các thiết bị an toàn

5.11.1 Che chắn.

5.11.1.1. Phải dùng kim loại để che chắn những bộ phận chuyển động của thiết bị nâng.

Che chắn phải dễ dàng tháo, lắp, thuận lợi cho việc kiểm tra, tra dầu mỡ và phải đảm bảo an toàn. Nhất thiết phải che chắn các chỗ sau:

a. Truyền động bánh răng, xích và trục vít;

b. Khớp nối có bu lông hoặc chốt lồi ra ngoài;

c. Các khớp nối khác nằm ở chỗ người qua lại;

d. Tang cuộn cáp đặt cạnh chỗ làm việc của công nhân điều khiển thiết bị nâng hoặc ở lối đi lại (trong trường hợp này bao che phải đảm bảo không cản trở công nhân điều khiển theo dõi các cuộn lên tang).

e. Trục truyền động của cơ cấu di chuyển loại cầu trục có tần số quay từ 50vòng /phút trở lên. Những trục truyền động có tần số quay nhỏ hơn 50vòng/phút nằm ở cạnh cửa nắp ra hành lang cũng phải bao che;

Các trục của những cơ cấu khác của thiết bị nâng nằm ở lối đi lại của công nhân phục vụ phải được bao che.

5.11.1.2. Tất cả các bộ phận dẫn điện trần của thiết bị nâng mà người có thể tiếp xúc khi đứng trong buồng điều khiển, trên sàn đỗ, sàn sửa chữa hoặc hành lang trên thiết bị nâng phải được bao che.

5.11.1.3. ở những cho cáp nâng tải có thể tiếp xúc với cáp lấy điện chính hoặc phụ phải có thiết bị bảo vệ.

5.11.1.4. Bánh xe của những máy trục di chuyển theo ray (trừ cần trục đường sát) và các xe con của chúng phải được trang bị tấm chắn phòng ngừa các vật bánh xe khe hở giữa tấm chắn và mặt ray không được lớn hơn 10mm.

5.11.1.5. Cáp lấy điện chính đặt dọc theo đường ray thiết bị nâng và các thiết bị tiếp điện của chúng phải được bố trí hoặc che chắn sao cho người đứng ở trên cầu, cầu thang, sàn sửa chữa, sàn đỡ không chạm phải.

5.11.1.6. Các cáp lấy điện nằm trong thiết bị nâng (cáp lấy điện của nam châm điện dung để nâng tải, các cáp lấy điện có diện thể lớn hơn 42 V của những máy trục có buồng điều khiển di động) không được ngắt bằng công tắc liên động, cửa nắp phải được che chắn hoặc bố trí giữa các dàn của cầu sao cho những người phục vụ không chạm phải.

5.11.2 Các bộ phận đỡ, chặn, giảm xóc.

5.11.2.1. Máy trục kiểu cầu, cần trục công xơn di động, cần trục tháp, cần trục chân đế và máy trục cáp kể cả các xe tời phải được trang bị các bộ phận dở để phòng khi hỏng bánh xe hoặc gẫy trục bánh xe.

Đối với xe tời chạy trên một ray có buồng điều khiển kéo theo, thì bộ phận đỡ đặt trên xe con di chuyển của buồng điều khiển. Khi treo buồng điều khiển và cơ cầu nâng trên khung chung thì các bộ phận đỡ phải đặt trên từng xe con di chuyển.

Bộ phận đỡ phải nằm cách mặt ray một khoảng không lớn 20mm và phải được tính toán với tải lớn nhất có thể tác dụng lên chúng.

5.11.2.2. Đối với cần trục thay đổi tầm với phải có bộ phận chặn hoặc thiết bị khác chống lật cần. Đối với cần trục tháp có góc nghiêng so với phương nằm ngang của cần trục lớn 700 khi ở tầm với nhỏ nhắt phải có bộ phận chặn hoặc bộ phận khác chống lật cần.

5.11.2.3. Đối với các cần trục dùng tay để nâng hạ các bộ phận của nó thì lực nâng hạ chúng không được lớn hơn 20 kg. Nếu lực nâng hạ các bộ phận đó lớn hơn 20 kgTiêu chuẩn việt nam TCVN 4244 : 1986 thì phải dùng dẫn động thuỷ lực, cơ khí hoặc các dẫn động bằng máy khác để nâng, hạ.

5.11.2.4. Những cần trục có bộ phận giảm xóc ở cơ cấu di chuyển phải có thiết bị làm mất tác dụng của bộ phận đó khi cần trục nâng chuyển.

5.11.2.5. ở hai đầu của đường ray phải có trụ chắn chống thiết bị nâng chạy ra khỏi ray.

5.11.2.6. Những thiết bị nâng dẫn động bằng máy và các xe con của chúng di chuyển đường ray phải được trang bị bộ phận giảm xóc giảm lực tác dụng lên thiết bị nâng và xe con khi chúng va đập vào trụ chắn hoặc va vào nhau.

5.11.3 Thiết bị tự động ngừng các cơ cấu

5.11.3.1. Những thiết bị nâng dẫn động điện phải được trang bị thiết bị để tự động ngừng các cơ cấu sau:

a. Nâng tải và nâng cần trước khi chúng đi tới trụ chắn;

b. Di chuyển của thiết bị nâng và của xe con trước khi chúng đi tới trụ chắn nếu vận tốc di chuyển của chúng vượt 32 m/phút;

c. Di chuyển của cần trục tháp, cổng trục và cầu bốc xếp trước khi chúng đi tới trụ chắn (không phụ thuộc vào vận tốc di chuyển);

d. Di chuyển của những cầu trục hoặc cần trục công xơn di động cùng chạytrên một đường ray khi chúng tiến lại gần nhau;

e. Di chuyển của cần trục chân đế có tang cuộn cáp điện lúc nhả cáp;

Thiết bị tự động ngừng phải được trang bị cho các cơ cấu khác của những thiết bị nâng dẫn động điện (cơ cấu nâng,cơ cấu quay, cơ cấu nâng buồng điều khiển v.v...) khi cần thiết phải hạn chế hành trình của chúng.

5.11.3.2. Công tắc hạn chế hành trình lắp trong thiết bị nâng phải đưa vào sơ đồ điện sao cho cơ cấu bị ngừng có khả năng chuyển động được theo hướng ngược lại.

5.11.3.3. Công tắc hạn chế hành trình của cơ cấu nâng phải được lắp đặt sao cho sau khi ngừng bộ phận mang tải lúc nâng không tải, khoảng cách giữa nó với trụ chắn của palăng điện không được nhỏ hơn 50 mm, còn đối với các thiết bị nâng khác khoảng cách đó không được nhỏ hơn 200 mm.

5.11.3.4. Đối với máy trục gầu ngoạm có hai động cơ riêng biệt để nâng và đóng gầu, sơ đồ lắp công tắc hạn chế hành trình nâng phải được thực hiện sao cho việc ngắt động cơ của cơ cấu nâng và động cơ đóng gầu phải đồng thời xảy ra, khi gầu ngoạm được nâng lên vị trí cao nhất.

5.11.3.5. Công tắc hạn chế hành trình của cơ cấu di chuyển phải đặt để việc ngắt động cơ xảy ra ở cách trụ chắn một khoảng không nhó hơn nửa quãng đường phanh cơ cấu còn đối với cần trục tháp, cần trục chân đế, cổng trục và cầu bốc xếp khoảng cách đó không được nhỏ hơn toàn bộ quãng đường phanh cơ cấu. Đối với các cầu trục cần trục công xơn di động cùng chạy trên một đường ray khoảng cách đó không được nhỏ hơn 0,5 m. Quãng đường phanh, do nhà máy chế tạo quy định trong lí lịch.

5.11.3.6. Đối với cần trục có dẫn động khác dẫn động điện phải có thiết bị tự động ngừng cơ cấu nâng cần trước khi cần đi tới trụ chắn.

5.11.3.7. Các cầu trục phải được trang thiết bị tự động ngắt điện vào máy trục khi có người đi lên hành lang. Đối với các cầu trục làm việc trong nhà mà cáp lấy điện có điện thế nhỏ hơn 42 V có thể không cần ngắt điện.

Đối với cầu trục lối vào phải qua hành lang của cầu thì thiết bị tự động ngắt điện phải lắp vào cửa ra hành lang.

5.11.3.8. Cửa vào buồng điều khiển thiết bị nâng có sàn đỗ phải có khoá liên động ngắt động cơ di chuyển khi của mở.

5.11.3.9. Đối với máy trục có bộ phận mang tải là nam châm điện, sơ đồ điện phải đảm bảo sao cho khi ngắt điện vào máy trục bằng công tắc và các thiết bị an toàn thì điện vào nam châm vẫn không bị mất.

5.11.3.10 Đối với cần trục tháp có tháp không quay, cần trục chân đế đặt buồng điều khiển trên phần quay của máy trục và đối với máy trục luyện kim chuyên dùng có buồng điều khiển quay có nguy cơ ép người vào giữa phần quay và không quay của máy trục khi đi vào buồng điều khiển thì phải có thiết bị tự động ngắt động cơ của cơ cấu quay trước khi đi từ phần không quay sang phần quay của máy trục.

5.11.3.11 Cần trục ôtô, cần trục bánh hơi, cần trục bánh xích, cần trục tháp và cần trục chân đế phải được trang bị thiết bị hạn chế tải trọng (hạn chế mômen tải) tự động ngắt cơ cấu nâng tải và cơ cấu thay đổi tầm với khi tải trọng nâng vượt 10% trọng tải ở tầm với đó, còn đối với cần trục chân đế – 15%.

Sau khi thiết bị hạn chế tải trọng hoạt động vẫn phải còn khả năng hạ tải hoặc mở các cơ cấu khác để giảm mômen tải.

5.11.3.12 Đối với cần trục có hai hoặc nhiều đặc tính tải thì thiết bị hạn chế mômen tải phải có bộ phận điều chỉnh cho phù hợp với từng đặc tính tải.

5.11.3.13 Cầu trục phải được trang bị thiết bị hạn chế tải trọng khi có thể bị quá tải do nguyên nhân công nghệ. Thiết bị hạn chế tải trọng của cầu trục không cho phép quá tải hơn 25%.

5.11.3.14 Cổng trục và cầu bốc xếp phải được tính đến lực lệch lớn nhất có thê gây ra khi di chuyển hoặc trang bị thiết bị hạn chế độ lệch.

5.11.3.15 Đối với những máy trục dẫn động điện xoay chiều khi mắt điện một trong ba pha phải có thiết bị tự động ngắt động cơ của cơ cấu nâng, tải và cơ cấu nâng cần.

Khi ngắt động cơ điện của cơ cấu nâng tải hoặc nâng cần đồng thời phải ngắt điện vào phanh điện từ hoặc vào động cơ cần gạt thuỷ lực của phanh.

5.11.4 Thiết bị chỉ báo và chiếu sáng

5.11.4.1. Những máy trục có trọng tải thay đổi tầm với phải có thiết bị chỉ báo trọng tải ứng với tầm với đang nâng. Thiết bị chỉ báo trọng tải phải treo ở chỗ công nhân điều khiển máy trục dễ nhìn thấy.

5.11.4.2. Trong các buồng điều khiển của cần trục trừ các cần trục chạy trên ray phải có thiết bị chỉ góc nghiêng của cần trục.

5.11.4.3. Cần trục tháp, cần trục chân đế, máy trục cáp và cầu bốc xếp phải có thiết bị báo đo gió tự động báo động bằng còi khi vận tốc gió đạt đến vận tốc cho phép.

5.11.4.4. Những cần trục tự hành (trừ cần trục đường sắt) phải được trang bị thiết bị báo hiệu bằng âm thanh khi cần đi vào vùng nguy hiểm của đường dây tải điện.

5.11.4.5. Thiết bị nâng có buồng điều khiển hoặc trạm điều khiển từ xa phải có còi báo hiệu nghe rõ được ở chỗ nâng và hạ tải.

5.11.4.6. Đèn pha chiếu sáng vùng làm việc của cần trục tháp phải có công tắc riêng lắp trên chân tháp

5.11.4.7. Buồng điều khiển thiết bị nâng, buồng máy phải có chiếu sáng điện.

Chiếu sáng trên các thiết bị nâng dẫn động điện phải có công tắc và mạng điện riêng. Mạng điện đó không bị ngắt khi ngắt điện của thiết bị nâng.

5.11.4.8. Điện thế của mạng điện chiếu sáng sửa chữa thiết bị nâng không được lớn hơn 42V.

Nguồn của mạng điện chiếu sáng sửa chữa phải lấy qua biến áp hoặc từ ắc quy đặt trên thiết bị nâng hoặc trong trạm sửa chữa thiết bị nâng.

5.11.4.9. Không cho phép dùng kết cấu kim loại của thiết bị nâng để làm dây dẫn điện của mạng điện chiếu sáng hoặc của các mạng điện khác có điện thế lớn hơn 42V.

5.11.5 Thiết bị chống tự di chuyển.

5.11.5.1. Những máy trục chạy trên đường ray làm việc ngoài trời phải được trang thiết bị chống tự di chuyển.

5.11.5.2. Cấu tạo của kẹp ray chống máy trục tự di chuyển phải đảm bảo kẹp vào ray ở bất kì vị trí nào trên đường di chuyển.

5.11.5.3. Cần trục làm việc ngoài trời có thể không cần phải trang bị thiết bị chống tự di chuyển nếu khi lực gió cho trạng thái không làm việc tác dụng lên cần trục mà hệ số dự trữ lực giữ không nhỏ hơn l,2.

5.11.5.4. Những thiết bị chống tự di chuyển dẫn động bằng máy phải có thêm bộ phận dẫn động bằng tay.

5.11.5.5, Những cần trục cảng biển do cấu tạo đặc biệt của đường ray không thể dùng kẹp ray được phải dùng các biện pháp khác để chống tự di chuyển.

5.12. Lắp đặt

5.12.1 Khi lắp đặt phải tuân theo những quy định trong hướng dẫn lắp đặt về những yêu cầu kĩ thuật ghi trong hồ sơ kĩ thuật của thiết bị nâng và những quy định trong phần này.

5.12.2 Khi tháo, lắp thiết bị nâng phải có quy trình công nghệ và biện pháp an toàn do thủ trưởng đơn vị duyệt quy trình đó phải phổ biến cho những người thực hiện.

5.12.3 Khi đặt thiết bị nâng phải khảo sát tính toán khả năng chịu lực của địa điểm đặt, địa hình, địa vật và hoạt động xung quanh để bố trí thiết bị làm việc an toàn.

5.12.4 Chỗ đặt thiết bị nâng phải có khả năng thử nghiệm bằng tải trọng hoặc thiết bị chuyên dùng.

Phải đặt thiết bị nâng ở vị trí mà khi nâng tải không phải kéo lê tải và phải được nâng tải lên độ cao lớn hơn 500 mm so với các chướng ngại vật trên đường di chuyển.

Đặt thiết bị nâng điều khiển từ sàn nhà phải có lối đi lại cho công nhân điều khiển. Không được đặt máy trục có bộ phận mang tải là nam châm điện hoạt động phía trên các nhà xưởng và các nhà khác.

5.12.5 Đặt cần trục tháp, cần trục ôtô... và các thiết bị nâng khác để thực hiện các công việc xây lắp phải tiến hành theo biện pháp thi công bằng thiết bị nâng mà trong đó phải quy định những vấn đề sau:

a. Thiết bị nâng phù hợp với điều kiện công việc xây lắp về trọng tải, chiều cao nâng tải và tầm với.

b. Bảo đảm khoảng cách an toàn đến các đường dây tải điện, đến đường giao thông, đến các công trình và chỗ xếp vật liệu xây dựng.

c. Điều kiện máy trục đặt và làm việc gần hào hố.

d. Điều kiện làm việc an toàn của những thiết bị nâng cùng chạy trên một đường ray hoặc chạy trên các đường ray song song.

e. Danh mục các bộ phận mang tải phải sử dụng và sơ đồ cách buộc móc tải.

f. Địa điểm và kích thước xếp tải.

g. Các biện pháp an toàh ở khu vực thiết bị nâng làm việc (rào che mặt bằng xây dựng, vùng lắp ráp v.v...)

5.12.6 Chỉ cho phép đặt máy trục, xe con nâng tải và palăng di động để nâng hạ tải qua lỗ sàn hoặc qua lỗ mái che ở tầng dưới kế tiếp.

Lỗ sàn hoặc trần phải có che chắn cố định vớị chiều cao không nhỏ hơn l m, che kín ở dướichân một khoảng 100 mm và nhất thiết phải có đèn báo khi nâng hạ tải qua lỗ đồng thời phải có biển cấm người đứng dưới tải.

Cấm đặt palăng cố định hoặc tời dễ nâng tải qua lỗ sàn.

5.12.7 Đặt thiết bị nâng di chuyển trên đường ray ở trên cao phải đảm bảo các yêu cầu sau:

a. Khoảng cách từ điểm cao nhất của thiết bị nâng đến điểm thấp nhất của trần nhà kết cấu, thiết bị. .. ở phía trên không được nhỏ hơn 100mm.

b. Khoảng cách từ mặt sàn, hành lang của thiết bị nâng (trừ mặt của dầm của và của xe con) đến các kết cấu, thiết bị ở trên không đưc nhỏ hơn 1800mm.

c. Khoảng cách nhỏ nhất theo phương nằm ngang từ phần nhô ra của thiết bị nâng đến kết cấu, thiết bị khác không được nhỏ hơn 60mm. Khoảng cách được xác định khi các bánh xe của máy trục nằm đối xứng qua ray.

d. Khoảng cách từ điểm thấp nhất của thiết bị nâng (trừ bộ phận mang tải) đến sàn nhà hoặc các sàn thao tác có người làm việc khi thiết bị nâng hoặc không được nhỏ hơn 2000mm.

e. Khoảng cách từ điểm thấp nhất của buồng điều khiển đến sàn nhà phải lớn hơn

2000mm hoặc nằm trong khoảng từ 500mm đến l000mm.

f. Khoảng cách từ điểm nhô xuống thấp nhất của'thiết bị nâng (trừ bộ phận mang tải) đến các máy, thiết bị khác... đặt trong vùng hoạt động của thiết bị nâng không được nhỏ hơn 400mm.

g. Khoảng cách từ buồng điều khiển hoặc buồng phục vụ cáp lấy điện đến tường, cột ống dẫn nước và các công trình, thiết bị khác... không được nhỏ hơn 400.

5.12.8 Khoảng cách theo phương nằm ngang từ phần nhô của thiết bị nâng di chuyển theo đường ray đặt trên mặt đất đến các công trình, máy, thiết bị... xung quanh nằm cách mặt đất hoặc sàn thao tác dưới 2m không được nhỏ hơn 700mm, còn trên 2m không được nhỏ hơn 400mm.

Khoảng cách theo phương thẳng đứng từ công xơn của đối trọng hoặc từ đối trọng nằm dưới công xơn của cần trục tháp đến sàn có người đứng không nhỏ hơn 2m.

5.12.9 Đặt máy trục di chuyển theo đường ray nằm trong vùng bảo vệ của đường dây tải điện trên không, phải được cơ quan quản lí đường dây cho phép. Giấy phép đặt máy trục trong trường hợp này phải được kẹp vào lí lịch máy trục.

Vùng bảo vệ của đường dây tải điện là khoảng không gian nằm giữa hai mặ phẳng thẳng đứng nằm ở hai phía của đttờng dây và cách dây điện gần nhất một khoảng cách: 10m - Khi điện thế không lớn hơn 20 KV nhưng không nhỏ hơn l KV;

15m - Khi điện thế 35 KV;

20m - Khi điện thế 110 KV;

25m - Khi điện thế 220 KV;

30m - Khi điện thế 500 KV;

5.12.10 Đặt thiết bị nâng ở gần đường dây tải điện phải bảo đảm trong suốt quá trình làm việc khoảng cách nhỏ nhất từ thiết bị nâng hoặc từ tải đến đường dây tải điện gần nhất không được nhỏ hơn giá trị sau:

- 15m đối với đường dây có điện thế đến l KV;

- 2m đối với đường dây có điện thế đến 1 - 20 KV;

- 4m đối với đường dây có điện thế đến 35 - llO KV;

- 5m đối với đường dây có điện thế đến 150 - 22O KV;

- 6m đối với đường dây có điện thế đến 330 KV;

- 9m đối với đường dây có điện thế đến 500 KV;

5.12.11 Đặt cần trục ôtô, cần trục bánh hơi, cần trục bánh xích phải đảm bảo khi làm việc khoảng cách từ phần quay của chúng ở bất kì vị trí nào đến các kết cấu, công trình, thiết bị... xung quanh không được nhỏ hơn 1000mm.

5.12.12 Khi đặt thiết bị nâng cạnh mép hào, hố, rãnh phải đảm bảo khoảng tối thiểu từ điểm tựa gần nhầt của thiết bị nâng đến mép hào hố không được nhỏ hơn giá tri trong bảng 5.12.12. Nếu không đảm bảo được quy định đó phải chống vách.

Bảng 5.12.l2. - Khoảng cách cho phép nhỏ nhất tính từ mép hào, hố đến điểm tựa gần nhất của thiết bị nâng

|

Độ sâu hòa hố (m) |

Khoảng cách đối với loại đất, m |

||||

|

Cát sỏi |

á cát |

á sỏi |

Sét |

Hoàng thổ |

|

|

1 2 3 4 5 |

1,5 3,0 4,0 5,0 6,0 |

1,25 2,4 3,6 4,4 5,3 |

1,0 2,0 3,25 4,0 4,75 |

1,0 1,5 1,75 3,0 3,5 |

1,0 2,0 2,5 3,0 3,5 |

5.12.13 Khi đặt thiết bị nâng nếu xét thấy cần thiết có thể dùng biện pháp giằng néo hoặc liên kết khác tăng thêm độ ổn định.

5.13. Đường ray.

5.13.1 Đường ray của thiết bị nâng phải được lắp đặt theo thiết kế.

5.13.2 Đường ray của thiết bị nâng và xe con của chúng phải được cố định chắc chắn loại trừ khả năng dịch chuyển ray theo dọc và ngang khi thiết bị nâng làm việc hoặc di chuyển. Trong trường hợp cố định ray bằng phương pháp hàn phải loại trừ khả năng biến dạng của ray.

5.13.3 Trong thiết kế đường ray đặt trên nền đất phải có các số liệu sau:

a. Loại ray.

b. Loại mặt cắt và độ dài của tà vẹt.

c. Khoảng cách giữa các tà vẹt.

d. Phương pháp cố định ray với ray và ray với tà vẹt.

e. Kết cấu và phương pháp đặt miếng đệm giữa ray và tà vẹt (nếu có).

f. Khe hở giữa các thanh ray.

g. Vật liệu và kích thước lớp balát.

h. Bán kính tối thiểu cho phép của đường ray ở đoạn cong.

i. Trị số giới hạn cho phép của góc nghiêng dọc của toàn bộ đường, độ võng đàn hồi dưới bánh xe, dung sai, chiều rộng khổ đường ray và saì lệch chiều cao các

đầu ray.

j.. Kết cấu của trụ chắn.

k. Kết cấu của thiết bị nối đất của đường ray.

5.13.4 Trước khi đặt thiết bị nâng lên đường ray đang sử dụng, đường ray phải được tính toán lại.

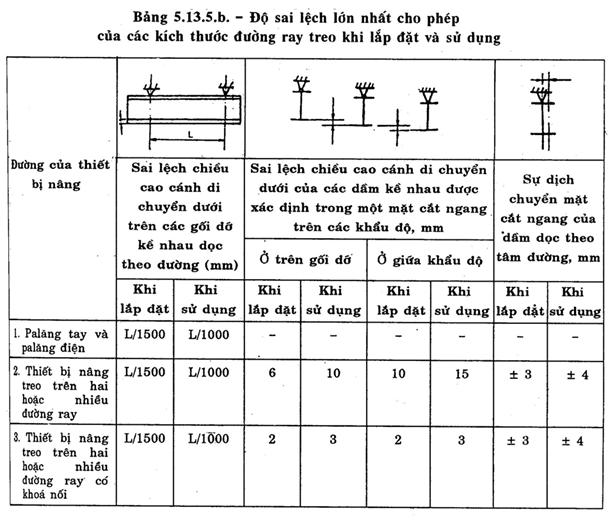

5.13.5 Thiết kế, lắp đặt bảo dưỡng đường ray của thiết bị nâng phải tuân theo các yêu cầu ghi trong bảng 5.13.5a và b, bảng 5.13.5b của tiêu chuẩn này.

Bảng 5.13.5.a. - Dung sai chi tiết lắp đặt đường ray của thiết bi nâng và sai lệch lớn nhất cho phép khi sử dụng.

|

Thứ tự |

Tên dung sai |

Cầu trục |

Cần trục tháp |

Cổng trục |

Cầu trục chân đế |

Cầu bốc xếp |

||||||

|

Khi lắp đặt |

Khi sử dụng |

Khi lắp đặt |

Khi sử dụng |

Khi lắp đặt |

Khi sử dụng |

Khi lắp đặt |

Khi sử dụng |

Khi lắp đặt |

Khi sử dụng |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

1

2 |

Sai lệch chiều cao của các đầu ray trong một mặt cắt ngang, mm - Thân điểm tựa - Giữa khẩu độ Sai lệch chiều cao của các đư- ờng ray trên các cột kế tiếp nhau (mm),khi khoảng cách giữa các cột L: a ≤ 10m |

15

20

10 |

20 |

20-25 |

25- 60 2,5- 6m

- |

10

-

- |

15

-

- |

15

-

- |

30

-

- |

20

-

- |

30

-

- |

|

|

25 (khổ đường) |

||||||||||||

|

15 |

- |

|||||||||||

|

3

4

5

6

7 |

b > 10m

Sai lệch khoảng cách giữa các Tâm ray (mm) Sai lệch các đầu ray ở cho nối theo chiều cao và chiều ngang (mm

Khe hở ở chỗ nối ray khi t0 = 00C ray dài 12,5m Sai lệch chiều cao của các đầu ray trên độ dài 10m,mm |

nhưng không lớn hơn 15mm

10

2

15

4mm

- |

20

15

3

20

4mm

- |

-

5

2

-

6mm

40 |

-

10

3

-

6mm

40 |

-

8

1

15

6mm

20 |

-

12

2

20

6mm

30 |

-

5

1

15

6mm

15 |

-

10

3

20

6mm

20 |

-

30

1

15

6mm

20 |

-

10

2

20

6mm

20 |

|

5.13.6 Ghi, mâm quay hoặc đoạn ray dùng để chuyển thiết bị nâng hoặc xe con từ đường ray này sang đường ray khác phải đảm bảo các yêu cầu sau:

a. Thiết bị nâng hoặc xe con di chuyển dễ dàng trên các thiết bị chuyển tiếp đó.

b. Ngăn ngừa việc tách hai ray tiếp giáp nhau, tách ray với ghi hoặc với mâm quay khi thiết bị nâng hoặc xe con di chuyển qua bằng khoá liên động không cho phép thiết bị nâng hoặc xe con đi qua khi khoá mỡ. Đối với cơ cấu dẫn động bằng tay khoá liên động điện có thể thay bằng khoá liên động cơ khí.

c. Các đoạn đường cắt nhau ray ghi, mâm quay phải được trang bị chốt hãm tự động chống trượt thiết bị nâng và xe con khỏi ray..

d. Việc bẻ ghi hoặc chuyển mâm quay phải được thực hiện bằng cơ cấu chuyên dùng điều khiển từ mặt đất hoặc từ buồng điều khiển của thiết bị nâng.

e. Điện thế trên cáp lấy điện của thiết bị nâng, trên các cơ cấu điều khiển thiết bịđiện của khoá liên động phải lấy từ một công tắc.

6. Quản lí và sử dụng.

6.1. Đăng kí

6.1.1 Cơ quan đăng kí thiết bị nâng là cơ quan thanh tra kĩ thuật an toàn.

6.1.2 Những thiết bị nâng thuộc diện đăng kí bao gồm:

a. Máy trục các loại có trọng tải từ l T trở lên..

b. Xe tời dẫn động điện có buồng điều khiển di chuyển theo đường ray ở trên cao,có trọng tải từ l T trở lên.

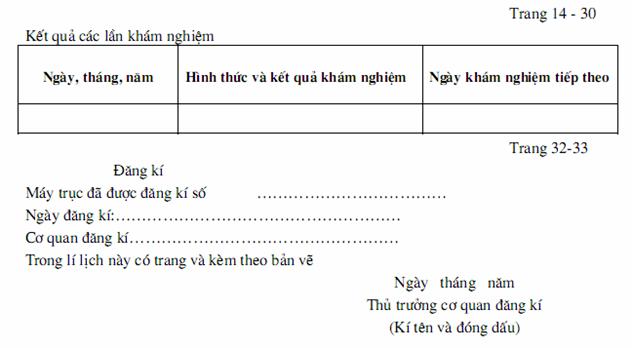

6.1.3 Khi đăng kí đơn vị quản lí thiết bị nâng phải gửi đơn xin đăng kí đến cơ quan đăng kí kèm theo các tài liệu sau:

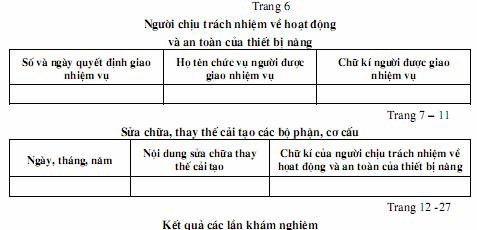

a. Hai bản lí lịch thiết bị nâng (một bản lí lịch do người chịu trách nhiệm về hoạt động và an toàn thiết bị nâng của đơn vị quản lí sử dụng giữ, một bản lí lịch để ở thiết bị nâng do người điều khiển thiết bị nâng giữ). Thuyết minh hướng dẫn kĩ thuật lắp đặt, bảo dưỡng và sử dụng an toàn thiết bị nâng.

b. Biên bản khám nghiệm xác định tình trạng kĩ thuật của thiết bị nâng.