Tiêu chuẩn Việt Nam TCVN 5363:2006 (ISO 4649 : 2002) về Cao su, lưu hoá hoặc nhiệt dẻo - Xác định độ chịu mài mòn sử dụng thiết bị trống quay hình trụ do Bộ Khoa học và Công nghệ ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 5363:2013 (ISO 4649:2010) về Cao su lưu hóa hoặc nhiệt dẻo – Xác định độ chịu mài mòn sử dụng thiết bị trống quay hình trụ .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 5363:2006 (ISO 4649 : 2002) về Cao su, lưu hoá hoặc nhiệt dẻo - Xác định độ chịu mài mòn sử dụng thiết bị trống quay hình trụ do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 5363 : 2006

ISO 4649 : 2002

CAO SU, LƯU HÓA HOẶC NHIỆT DẺO – XÁC ĐỊNH ĐỘ CHỊU MÀI MÒN SỬ DỤNG THIẾT BỊ TRỐNG QUAY HÌNH TRỤ

Rubber, vulcanized or thermoplastic – Determination of abrasion resistance using a rotating cylindrical drum device

Lời nói đầu

TCVN 5363 : 2006 thay thế TCVN 5363 – 91

TCVN 5363 : 2006 hoàn toàn tương đương ISO 4649 : 2002

TCVN 5363 : 2006 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC45/SC2 Cao su – Phương pháp thử biên soạn, Tổng cục tiêu chuẩn Đo lường chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành

CAO SU, LƯU HÓA HOẶC NHIỆT DẺO

XÁC ĐỊNH ĐỘ CHỊU MÀI MÒN SỬ DỤNG THIẾT BỊ TRỐNG QUAY HÌNH TRỤ

Rubber, vulcanized or thermoplastic – Determination of abrasion resistance using a rotating cylindrical drum device

CẢNH BÁO – Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thí nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả những vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định pháp lý hiện hành.

1. Phạm vi áp dụng

Tiêu chuẩn này quy định hai phương pháp thử để xác định độ chịu mài mòn của cao su bằng thiết bị trống quay hình trụ.

Các phương pháp bao gồm xác định thể tích bị tổn thất do tác động mài mòn của mẫu thử trên tấm mài mòn có độ nhám xác định. Phương pháp A là đối với mẫu thử không quay và phương pháp B đối với mẫu thử quay. Đối với mỗi mẫu thử, kết quả có thể báo cáo là một tổn thất thể tích tương đối hay một chỉ số chịu mài mòn.

CHÚ THÍCH 1: Người sử dụng các lần xuất bản trước của tiêu chuẩn này nên biết rằng phương pháp A và phương pháp B trong lần xuất bản này có thay đổi. Trong tiêu chuẩn này phương pháp A (mẫu thử không quay) với cách tính thể tích tương đối (xem 3.2) tương ứng với phương pháp A của các lần xuất bản trước. Phương pháp A (mẫu thử không quay) và phương pháp B (mẫu thử quay) với cách tính chỉ số chịu mài mòn (xem 3.3) đều được bao hàm trong phương pháp B của lần xuất bản trước.

Vì các yếu tố như độ nhám của tấm mài mòn, loại chất kết dính được sử dụng trong sản xuất tấm mài mòn và sự nhiễm bẩn và hao mòn gây ra bởi phép thử trước dẫn đến sự chênh lệch về các giá trị tuyệt đối của tổn thất mài mòn, do đó tất cả các phép thử là so sánh. Thực hiện phép thử với một hỗn hợp đối chứng sao cho các kết quả có thể được biểu thị hoặc là tổn thất thể tích tương đối so với tấm mài mòn đã hiệu chuẩn hoặc là chỉ số chịu mài mòn so với hỗn hợp đối chứng.

CHÚ THÍCH 2: Tổn thất mài mòn thường đồng đều hơn khi sử dụng mẫu thử quay vì toàn bộ bề mặt của mẫu thử được tiếp xúc với tấm mài mòn trong suốt thời gian thử nghiệm. Tuy nhiên, việc sử dụng mẫu thử không quay cũng đem lại những kinh nghiệm đáng kể.

Các phương pháp thử xác định độ mài mòn thích hợp đối với phép thử so sánh, kiểm soát chất lượng, thử nghiệp phù hợp với quy định kỹ thuật, các mục đích tham khảo, công việc nghiên cứu và phát triển. Có thể suy ra, không có sự liên quan chặt chẽ giữa các kết quả của phép thử mài mòn này và tính năng sử dụng.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là rất cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm ban hành thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm ban hành thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi (nếu có).

TCVN 4866 : 2006 (ISO 2781 : 1988) Cao su, lưu hóa – Xác định khối lượng riêng

TCVN 6910-2 : 2001 ( ISO 5725-2 : 1994) Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 2 : Phương pháp cơ bản xác định độ lặp lại và độ tái lập của phương pháp đo tiêu chuẩn.

ISO 471 : 1995 Rubber – Temperatures, humidities and times for conditioning and testing (Cao su – Nhiệt độ, độ ẩm và thời gian để điều hòa mẫu và thử nghiệm).

ISO 2393 Rubber test mixes – Preparation, mixing and vulcanization – Equipment and procedures ( Các hỗn hợp thử cao su – Chuẩn bị, trộn và lưu hóa – Thiết bị và cách tiến hành).

ISO 7619 : 1997 Rubber – Determination of indentation hardness by means of pocket hardness meters (Cao su – Xác định độ cứng bằng máy đo độ cứng xách tay).

ISO 9298 : 1995 Rubber compounding ingredients – Zinc oxide – Test methods ( Thành Phần hỗn hợp cao su – Kẽm oxit – Phương pháp thử).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1. Độ chịu mài mòn (abrasion resistance)

Độ chịu hao mòn bởi tác động cơ học trên bề mặt.

CHÚ THÍCH: Trong tiêu chuẩn này, độ chịu mài mòn được biểu thị hoặc là tổn thất thể tích tương đối so với tấm mài mòn đã hiệu chuẩn sử dụng hỗn hợp đối chứng tiêu chuẩn hoặc là chỉ số chịu mài mòn so với hỗn hợp đối chứng.

3.2. Tổn thất thể tích tương đối (relative volume loss)

Tổn thất thể tích, tính bằng milimet khối, của cao su thử nghiệm sau khi bị chịu mài mòn bởi một tấm mài mòn, sẽ làm cho hỗn hợp đối chứng mất một lượng xác định ở cùng các điều kiện được quy định của phép thử.

CHÚ THÍCH: Giá trị 200 mg được thiết lập làm điểm giữa của dải hiệu chuẩn (xem B.2.4.3) đối với tấm mài mòn sử dụng phương pháp A với hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) và kinh nghiệm đáng kể đã được tích lũy sau khi sử dụng cách tính tổn thất thể tích tương đối trong 9.2. Tổn thất thể tích tương đối có thể được tính đối với phương pháp B (mẫu thử quay), hoặc với phương pháp thử này với hỗn hợp đối chứng khác, nếu đã biết lượng tổn thất xác định [(150mg) được chỉ rõ là một giá trị hợp lý đối với phương pháp B với hỗn hợp đối chứng tiêu chuẩn số 2 ( xem B.3) nhưng chưa có tài liệu độ chính xác đến mức độ giá trị (200 mg) sử dụng phương pháp A với hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2)].

3.3. Chỉ số chịu mài mòn (abrasion resistance index)

Tỷ lệ tổn thất thể tích của hỗn hợp đối chứng với tổn thất thể tích của cao su thử được đo ở cùng các điều kiện quy định của phép thử và được tính bằng phần trăm.

CHÚ THÍCH: Số nhỏ hơn biểu thị độ chịu mài mòn thấp hơn.

4. Nguyên tắc

Mẫu thử cao su hình trụ được trượt trên một tấm mài mòn có độ nhám xác định với áp lực tiếp xúc xác định trên một khoảng cách cho trước. Trong lúc thử mẫu thử có thể không quay hoặc quay.

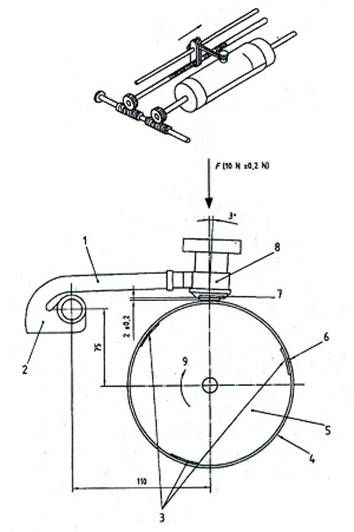

Sự mài mòn xảy ra trên một trong những bề mặt đáy của mẫu thử hình trụ (xem hình 1). Tấm mài mòn được dán lên bề mặt của trống quay hình trụ, mẫu thử được giữ tỳ vào và đi ngang qua trống quay.

Tổn thất khối lượng của mẫu thử được xác định và tổn thất thể tích được tính theo khối lượng riêng của vật liệu được sử dụng đối với mẫu thử.Tổn thất thể tích của mẫu thử được so sánh với hỗn hợp đối chứng thử nghiệm ở cùng các điều kiện.

Một phần rất quan trọng trong tiêu chuẩn này là việc chuẩn bị tấm mài mòn và hiệu chuẩn tấm mài mòn sử dụng hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) với mẫu thử không quay.

Chú giải

|

1. tay quay 2. tay trượt 3. băng dính 2 mặt 4. tấm mài mòn 5. hình trụ, đường kính 150 mm ± 0,2 mm, chiều dài 500 mm |

6. mép nối ≤ 2 7. mẫu thử 8. giá đỡ mẫu thử 9. tốc độ quay 40 vòng/phút ± 1 vòng phút |

Hình 1 - Sơ đồ minh họa thiết bị

5. Thiết bị và vật liệu

5.1. Máy mài mòn

Thiết bị thử (xem Hình 1) bao gồm một giá đỡ mẫu thử có thể dịch chuyển ngang và một hình trụ có thể quay, trên đó có gắn tấm mài mòn (5.2).

Hình trụ phải có đường kính 150 mm ![]() 0,2 mm, chiều dài khoảng 500 mm và

phải quay với tốc độ 40 vòng/phút

0,2 mm, chiều dài khoảng 500 mm và

phải quay với tốc độ 40 vòng/phút ![]() 1 vòng/phút, hướng

quay được chỉ trong hình 1.

1 vòng/phút, hướng

quay được chỉ trong hình 1.

Giá đỡ mẫu thử phải có một lỗ hở

hình trụ, đường kính giá đỡ có thể điều chỉnh từ 15,5 mm đến 16,3 mm, và một

thiết bị điều chỉnh chiều dài của mẫu thử nhô ra khỏi lỗ hở từ 2 mm ![]() 0,2 mm. Giá đỡ phải được gắn trên

chiếc tay quay, và tay quay được gắn vào tay trượt có thể dịch chuyển được sang

ngang trên một thanh suốt. Di chuyển ngang của giá đỡ phải là 4,20 mm

0,2 mm. Giá đỡ phải được gắn trên

chiếc tay quay, và tay quay được gắn vào tay trượt có thể dịch chuyển được sang

ngang trên một thanh suốt. Di chuyển ngang của giá đỡ phải là 4,20 mm ![]() 0,04 mm trên vòng quay của trống (xem

chú thích 1). Dùng các phụ tùng thích hợp để quay mẫu thử trong lúc thực hiện

phép thử nhờ sự quay của giá đỡ mẫu thử (phương pháp B), tốt nhất là ở tốc độ 1

vòng trên 50 vòng quay của trống.

0,04 mm trên vòng quay của trống (xem

chú thích 1). Dùng các phụ tùng thích hợp để quay mẫu thử trong lúc thực hiện

phép thử nhờ sự quay của giá đỡ mẫu thử (phương pháp B), tốt nhất là ở tốc độ 1

vòng trên 50 vòng quay của trống.

CHÚ THÍCH 1: Nhờ sự di chuyển ngang, mẫu thử qua vùng bất kỳ của tấm mài mòn là 4 lần.

Trục tâm của giá đỡ phải có độ

nghiêng 3o so với vị trí thẳng đứng theo hướng quay ( xem Hình 1),

và phải đặt trực tiếp trên trục theo chiều dài của hình trụ trong phạm vi ![]() 1 mm.

1 mm.

Tay trượt và giá đỡ mẫu thử phải

không bị rung trong lúc vận hành, như vậy mẫu thử được nén tỳ áp vào trống với

một lực theo phương thẳng đứng là 10 N![]() 0,2

N, đạt được bằng cách đặt thêm tải trọng lên mặt trên của giá đỡ mẫu thử. Đối

với các mục đích đặt biệt, có thể sử dụng một lực là 5 N

0,2

N, đạt được bằng cách đặt thêm tải trọng lên mặt trên của giá đỡ mẫu thử. Đối

với các mục đích đặt biệt, có thể sử dụng một lực là 5 N ![]() 0,1 N.

0,1 N.

CHÚ THÍCH 2: Lực 5 N thường được sử dụng cho cao su mềm hơn khoảng 40 IRHD.

Tấm mài mòn được gắn vào trống bằng ba miếng băng dính hai mặt đặt với khoảng cách bằng nhau trải dọc theo toàn bộ chiều dài của trống. Chiều rộng của các mép không được mẫu thử chạm vào phải bằng nhau. Phải chú ý để đảm bảo rằng tấm mài mòn được giữ chắc sao cho bề mặt mài mòn đồng đều trên toàn diện tích của hình trụ. Một trong những miếng băng dính phải được đặt ở hai đầu của tấm mài mòn. Lý tưởng nhất là hai đầu của tấm mài mòn khớp nhau, nhưng khe hở bất kỳ nào giữa chúng không được vượt quá 2 mm. Băng dính phải có chiều rộng khoảng 50 mm và chiều dày không lớn hơn 0,2 mm.

Việc đặt mẫu thử lên tấm mài mòn khi

bắt đầu thực hiện phép thử, và tháo mẫu sau khi quá trình mài mòn chạy được 40

m ![]() 0,2 m (tương đương 84 vòng quay), phải

tự động. Trong trường hợp đặt biệt mà tổn thất thể tích của mẫu thử rất cao,

quãng đường mài mòn có thể được giảm xuống 20 m

0,2 m (tương đương 84 vòng quay), phải

tự động. Trong trường hợp đặt biệt mà tổn thất thể tích của mẫu thử rất cao,

quãng đường mài mòn có thể được giảm xuống 20 m ![]() 0,1

m (tương đương với 42 vòng quay). Khi đó, tốt nhất là sử dụng một máy đếm vòng

quay hoặc thiết bị dừng tự động.

0,1

m (tương đương với 42 vòng quay). Khi đó, tốt nhất là sử dụng một máy đếm vòng

quay hoặc thiết bị dừng tự động.

CHÚ THÍCH 3: Đối với cao su có tổn thất khối lượng rất cao, sử dụng quãng đường 10 m.

Để bảo vệ tấm mài mòn khỏi bị hư hại bởi giá đỡ mẫu thử, khuyến nghị sử dụng một thiết bị để tắt máy thử ngay trước khi cạnh dưới của giá đỡ mẫu thử chạm tới tấm mài mòn.

Máy thử có thể được lắp với một ống hút chân không và một bàn chải để giúp dời bỏ các mảnh vỡ khỏi máy.

5.2. Tấm mài mòn

Tấm mài mòn được làm bằng nhôm oxit

có cỡ hạt 60 mm, chiều rộng ít nhất 400 mm, chiều dài 474 mm ![]() 1 mm và chiều dày trung bình 1 mm,

được sử dụng làm phương tiện mài mòn.

1 mm và chiều dày trung bình 1 mm,

được sử dụng làm phương tiện mài mòn.

Trong phép thử sử dụng mẫu thử không quay của hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2), tấm mài mòn này sẽ gây ra tổn thất khối lượng trong khoảng 180 mg và 220 mg đối với một quãng đường mài mòn 40 m.

Khi mỗi tấm mài mòn được sử dụng lần đầu, hướng của chuyển động phải được chỉ rõ trên tấm mài mòn, đó là điều quan trọng vì tất cả các lần thử tiếp theo phải chạy cùng hướng.

Các ghi chú trên một tấm mài mòn thích hợp được nêu trong Phụ lục A.

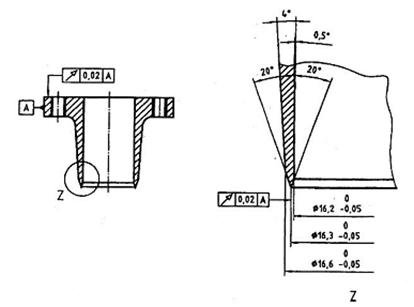

5.3. Máy khoan rỗng (xem hình 2)

Máy khoan chỉ ra trong Hình 2 là một ví dụ về dụng cụ thích hợp cho chuẩn bị mẫu thử không đúc (xem hình 6.1). Tốc độ quay của máy khoan phải đạt ít nhất 1 000 vòng /phút đối với hầu hết các cao su, thậm chí cao hơn đối với các cao su có độ cứng nhỏ hơn 50 IRHD hoặc Shore A.

Hình 2 - Ví dụ về máy khoan rỗng để chuẩn bị mẫu thử

5.4. Cân

Cân phải có độ chính xác đủ để xác

định tổn thất khối lượng của mẫu thử đến ![]() 1 mg.

1 mg.

5.5. Hỗn hợp đối chứng tiêu chuẩn

Yêu cầu kỹ thuật đối với các hỗn hợp đối chứng tiêu chuẩn quy định chi tiết trong Phụ lục B.

6. Mẫu thử

6.1. Phân loại và cách chuẩn bị

Mẫu thử phải có dạng hình trụ,

đường kính 16 mm ![]() 0,2 mm, chiều cao tối thiểu

là 6 mm.

0,2 mm, chiều cao tối thiểu

là 6 mm.

Thông thường mẫu thử được chuẩn bị từ tấm đúc, sử dụng máy khoan rỗng (5.3) hoặc dụng cụ quay cắt khác. Trong lúc cắt, dao cắt phải được bôi trơn bằng nước có bổ sung tác nhân làm ẩm. Không được phép dập mẫu thử.

Một cách chuẩn bị khác là mẫu thử có thể được lưu hóa hoặc tạo hình trong khuôn đúc.

Nếu không có mẫu thử với chiều dày yêu cầu, chiều dày cần thiết có thể đạt được bằng cách ghép miếng cao su thử với vật liệu đệm có độ cứng không nhỏ hơn 80 Shore A. Chiều dày của cao su thử phải không nhỏ hơn 2 mm.

6.2. Số lượng

Đối với mỗi loại cao su được thử nghiệm thực hiện ít nhất ba phép thử. Phải sử dụng mẫu thử mới cho mỗi lần thử. Đối với phép thử trọng tải, sử dụng 10 mẫu thử.

Trong trường hợp các hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) và số 2 (xem B.3), có thể thực hiện ba phép thử trên một mẫu thử để giảm sự lãng phí.

6.3. Khoảng thời gian giữa lưu hóa hoặc tạo hình và thử nghiệm

Đối với tất cả mục đích thử, thời gian tối thiểu giữa lưu hóa hay tạo hình đến khi thử nghiệm phải là 16 giờ. Đối với các phép thử mẫu không phải là sản phẩm, thời gian tối đa giữa lưu hóa và thử nghiệm phải là 4 tuần và đối với việc đánh giá để so sánh, các phép thử, thực hiện càng xa nhau càng tốt và phải được thực hiện sau khoảng thời gian như nhau. Đối với các phép thử mẫu sản phẩm, bất kỳ lúc nào có thể, thời gian giữa lưu hóa hay tạo hình không được quá 3 tháng. Trong trường hợp khác, các phép thử phải được thực hiện trong vòng 2 tháng kể từ ngày nhận sản phẩm của khách hàng.

6.4. Điều hòa

Điều hòa tất cả các mẫu thử ở nhiệt độ tiêu chuẩn phòng thí nghiệm theo ISO 471, với khoảng thời gian tối thiểu 16 giờ ngay trước khi thử nghiệm.

7. Nhiệt độ thử

Phép thử phải được thực hiện ở nhiệt độ tiêu chuẩn phòng thí nghiệm (xem ISO 471).

Trong thời gian thử mẫu, nhiệt độ tại bề mặt mài mòn có thể tăng đáng kể, điều này có thể dẫn đến sự tăng nhiệt độ trong mẫu thử. Trong tiêu chuẩn này, sự tăng nhiệt độ như vậy được bỏ qua, nhiệt độ phép thử là nhiệt độ môi trường xung quanh và của mẫu thử trước khi bắt đầu phép thử.

8. Cách tiến hành

8.1. Tổng quan quy trình thử

Trước mỗi phép thử, dùng bàn chải loại bỏ các mạnh vụn cao su nằm trên tấm mài mòn từ phép thử mài mòn trước. Đối với mục đích này nên dùng một bàn chải đường kính khoảng 55 mm, có sợi nylon cứng hoặc lông cứng (xem Chú thích 1) chiều dài khoảng 70 mm. Trong một số trường hợp, một phép thử trắng với hỗn hợp đối chứng (xem Chú thích 2) sẽ làm sạch tấm mài mòn một cách hiệu quả (xem Chú thích 3).

CHÚ THÍCH 1: Bàn chải với lông cứng kim loại không nên dùng vì tuổi thọ của tấm mài mòn sẽ bị ngắn lại.

CHÚ THÍCH 2: Hỗn hợp đối chứng được sử dụng chỉ có mục đích làm sạch không cần thiết phải đáp ứng các yêu cầu nghiêm ngặt của hỗn hợp đối chứng sử dụng với các mục đích thử.

CHÚ THÍCH 3: Một số phòng thí nghiệm đã phát hiện rằng việc thổi khí loại bỏ các mảnh vỡ nằm trên một số cao su thử tốt hơn việc chải. Súng thổi an toàn tạo ra một áp lực tối đa 0,2 MPa tại nòng súng khi nòng thông, sử dụng với một áp lực không khí giữa 0,5 MPa và 0,9 MPa cho kết quả tốt.

Đối với phương pháp A, phải sử dụng mẫu thử không quay. Đối với phương pháp B, phải sử dụng mẫu thử quay. Phải sử dụng hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) hay số 2 (xem B.3) hoặc hỗn hợp đối chứng do người sử dụng-xác định làm hỗn hợp đối chứng. Phương pháp và hỗn hợp đối chứng phải được ghi rõ trong báo cáo thử nghiệm, vì các kết quả nhận được có thể khác nhau. Đối với các phép đo với mục đích so sánh, phải sử dụng các điều kiện như nhau cho tất cả các cao su thử nghiệm và hỗn hợp đối chứng.

Cân mẫu thử chính xác đến 1 mg. Cố

định mẫu thử vào đầu kẹp sao cho đoạn nhô ra khỏi đầu kẹp là chiều dài 2,0 mm ![]() 0,2 mm. Chiều dài này phải được kiểm

tra bằng máy đo.

0,2 mm. Chiều dài này phải được kiểm

tra bằng máy đo.

Mẫu thử thường được ép tỳ vào trống

với một lực theo phương thẳng đứng là 10 N ![]() 0,2

N. Nếu đối với các trường hợp đặc biệt, lực theo phương thẳng đứng được giảm

xuống 5 N

0,2

N. Nếu đối với các trường hợp đặc biệt, lực theo phương thẳng đứng được giảm

xuống 5 N ![]() 0,1 N, điều này phải được ghi rõ trong

báo cáo thử nghiệm.

0,1 N, điều này phải được ghi rõ trong

báo cáo thử nghiệm.

Bật máy hút nếu có. Dịch chuyển giá

đỡ mẫu thử và tay trượt đến điểm khởi động và bắt đầu phép thử điều khiển tự

động. Kiểm tra sự rung trong giá đỡ mẫu thử. Phương pháp thử này không cho các

kết quả có ý nghĩa nếu giá đỡ mẫu thử có sự rung khác thường. Phép thử được

dừng tự động sau khi chạy một quãng đường mài mòn 40 m. Khi xảy ra tổn thất

khối lượng tương đối lớn (thường lớn hơn 400 mg trong 40 m), phép thử có thể

dừng lại sau khi chạy 20 m, và chiều dài đoạn nhô ra của mẫu thử được thử điều

chỉnh về 2,0 mm![]() 0,2 mm sao cho có thể chạy

trọn vẹn 20 m còn lại. Chiều cao của mẫu thử phải luôn luôn lớn hơn 5 mm. Nếu

tổn thất khối lượng lớn hơn 600 mg trong 40 m, quãng đường mài mòn phải được

giảm xuống 20 m và điều này phải được ghi rõ trong báo cáo thử nghiệm. Các kết

quả phải được nhân với 2 sao cho tổn thất khối lượng vẫn được tính cho quãng

đường mài mòn là 40 m.

0,2 mm sao cho có thể chạy

trọn vẹn 20 m còn lại. Chiều cao của mẫu thử phải luôn luôn lớn hơn 5 mm. Nếu

tổn thất khối lượng lớn hơn 600 mg trong 40 m, quãng đường mài mòn phải được

giảm xuống 20 m và điều này phải được ghi rõ trong báo cáo thử nghiệm. Các kết

quả phải được nhân với 2 sao cho tổn thất khối lượng vẫn được tính cho quãng

đường mài mòn là 40 m.

Đối với mẫu thử không quay mà phải bỏ ra trong lúc thử, phải chú ý để đảm bảo rằng mẫu thử luôn được đặt vào giá đỡ theo cách giống nhau.

Đối với mẫu thử có nối, phải chú ý để mẫu thử không bị mài mòn vào đường nối (nếu cần thiết sử dụng một phép chạy 20 m).

Cân mẫu thử chính xác đến 1 mg sau phép chạy thử. Đôi khi một gờ nhỏ mắc trên mẫu thử, phải lấy ra trước khi cân, nhất là nếu sử dụng mẫu thử không quay.

Thực hiện liên tiếp tất cả phép chạy thử với cùng mẫu cao su.

8.2. So sánh giữa hỗn hợp đối chứng tiêu chuẩn và các hỗn hợp đối chứng do người sử dụng-xác định

Cao su thử được so sánh theo một trong hai hỗn hợp đối chứng tiêu chuẩn quy định trong phụ lục B hoặc hỗn hợp đối chứng do người sử dụng-xác định.

Tổn thất khối lượng của hỗn hợp đối chứng phải được xác định bằng cách thực hiện tối thiểu ba phép chạy thử cả trước và sau mỗi dãy thử nghiệm với cao su thử theo quy trình trong 8.1. Trong mỗi dãy thử phải có tối đa mười phép chạy thử các mẫu thử cao su. Không tách các lần chạy với cùng mẫu cao su giữa các dãy. Khi lặp lại các lần chạy với cùng mẫu thử của một trong những hỗn hợp đối chứng tiêu chuẩn, thời gian giữa các phép chạy như vậy phải đủ để nhiệt độ của toàn bộ mẫu thử trở về nhiệt độ tiêu chuẩn phòng thí nghiệm.

Đối với cao su có xu hướng bị làm bẩn, xác định tổn thất khối lượng của hỗn hợp đối chứng sau mỗi phép chạy thử. Trong trường hợp rất bẩn, có sự giảm đáng kể tổn thất khối lượng của hỗn hợp đối chứng đo được sau phép chạy thử so với hỗn hợp đối chứng đo được trước phép chạy thử. Đây là do việc tấm mài mòn đang được “làm sạch” bởi hỗn hợp đối chứng, ngược lại với việc hỗn hợp đối chứng đang được mài mòn bởi tấm mài mòn. Nếu việc giảm tổn thất khối lượng của hỗn hợp đối chứng lớn hơn 10 %, khi đó phương pháp là không hợp lệ.

Những thay đổi trong phương pháp thử đã được đề xuất để khắc phục vấn đề này, bao gồm việc sử dụng tấm mài mòn 40 hạt. Mọi thay đổi như vậy phải được thỏa thuận giữa các bên liên quan và được ghi cẩn thận trong báo cáo thử nghiệm [(xem điều 11, mục c) 4].

8.3. Khối lượng riêng

Xác định khối lượng riêng của vật liệu thử bằng một trong những phương pháp quy định trong TCVN 4866 : 2006 (ISO 2781).

9. Biểu thị kết quả

9.1. Tổng quan

Các kết quả có thể được biểu thị hoặc là tổn thất thể tích tương đối hoặc là chỉ số chịu mài mòn.

Tính toán giá trị trung bình của các tổn thất khối lượng của cao su thử nghiệm, Dmt, và hỗn hợp đối chứng , Dmr ,từ các phép xác định riêng biệt.

9.2. Tổn thất thể tích tương đối, DVrel

Tổn thất thể tích tương đối (xem 3.2) tính bằng milimét khối (mm3) theo công thức

DVrel

= ![]()

Trong đó

Dmt là tổn thất khối lượng của mẫu thử cao su thử, tính bằng miligam (mg);

Dmconst là giá trị xác định của tổn thất khối lượng của mẫu thử hỗn hợp đối chứng (xem 3.2), tính bằng miligam (mg);

pt là khối lượng riêng của cao su thử, tính bằng miligam trên milimet khối (mg/mm3);

Dmr là tổn thất khối lượng của mẫu thử hỗn hợp đối chứng, tính bằng miligam (mg);

Dmconst được xác định là 200 mg đối với phương pháp A khi sử dụng hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2).

CHÚ THÍCH: Hỗn hợp đối chứng tiêu chuẩn số 1 luôn luôn được sử dụng với phương pháp biểu thị kết quả này.

9.3. Chỉ số chịu mài mòn, ARI

Chỉ số chịu mài mòn (xem 3.3) tính bằng phần trăm (%) theo công thức

![]()

Trong đó

Dmr là tổn thất khối lượng của mẫu thử hỗn hợp đối chứng, tính bằng miligam (mg);

pr là khối lượng riêng của hỗn hợp đối chứng, tính bằng gam trên centimet khối (g/cm3);

Dmt là tổn thất khối lượng của mẫu thử cao su thử, tính bằng miligam (mg);

pt là khối lượng riêng của cao su thử, tính bằng gam trên centimet khối (g/cm3).

10. Độ chụm và độ lệch

10.1. Độ chụm và độ lệch này đề cập đến các kết quả thử nghiệm nhận được trong chương trình liên phòng thí nghiệm quốc tế được tổ chức phù hợp với TCVN 6910-2 : 2001 (ISO 5725-2 : 1994).

10.2. Các kết quả độ chụm nêu sự đánh giá về độ chụm của những phương pháp thử với các vật liệu được sử dụng trong chương trình thử liên phòng thí nghiệm đặc biệt theo mô tả dưới đây. Các thông số về độ chụm sẽ không được sử dụng để chấp nhận hay loại bỏ phép thử của bất kỳ nhóm vật liệu nào mà không có các tài liệu về các thông số này có thể áp dụng được đối với nhóm vật liệu đó và các biên bản thử nghiệm chi tiết của các phương pháp thử.

10.3. Một chương trình thử liên phòng thí nghiệm quốc tế loại 1, được tiến hành vào năm 1986 với 16 phòng thí nghiệm thành viên, sử dụng năm cao su lưu hóa khác nhau với mức độ mài mòn khác nhau. Các cao su lưu hóa được phân phối theo dạng tấm bởi một phòng thí nghiệm và các mẫu thử được cắt ra từ những tấm này bởi mỗi phòng thí nghiệm thành viên. Các phép thử mài mòn được tiến hành ba lần với mỗi mẫu cao su vào mỗi ngày trong hai ngày riêng biệt cách nhau từ 3 ngày đến 4 ngày. Kết quả thử nghiệm được báo cáo là giá trị trung bình của ba phép chạy thử riêng biệt.

10.4. Các kết quả độ chụm đã cho trong 10.5 Bảng 1 đến Bảng 3. Các ký hiệu sử dụng trong bảng được định nghĩa như sau:

r là giới hạn độ lặp lại, tính bằng đơn vị đo;

(r) là độ lặp lại, tính bằng phần trăm (tương đối);

R là giới hạn độ tái lập, tính bằng đơn vị đo;

(R) là độ tái lập, tính bằng phần trăm (tương đối).

10.5. Độ chụm của một trong những phương pháp thử này có thể được biểu thị dưới dạng trình bày sau đây, sử dụng “giá trị thích hợp”, r, R, (r) hoặc (R), tức là, giá trị đó được sử dụng trong quyết định về các kết quả thử nghiệm nhận được với phương pháp thử. “Giá trị thích hợp” là giá trị của r, R, (r) hoặc (R), liên quan đến mức trung bình trong Bảng 1, 2 và 3 gần với mức trung bình đang được cân nhắc khi thực hiện phép thử thông thường.

Bảng 1 – Phương pháp A, hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2)

|

Cao su thử |

Giá trị trung bình tổn thất thể tích tương đối |

Trong cùng phòng thí nghiệm |

Giữa các phòng thí nghiệm |

||

|

mm3 |

r |

(r) |

R |

(R) |

|

|

A (NR/BR) B (NR/SBR) C (NR) D (IIR) E (EPDM) |

68 106 160 257 345 |

6,5 10,8 23,2 30,2 39,8 |

9,6 10,2 14,5 11,8 11,5 |

18,8 21,4 30,4 57,5 83,0 |

27,6 20,2 19,0 22,4 24,1 |

Bảng 2 – Phương pháp A, hỗn hợp đối chứng tiêu chuẩn số 2 (xem B.3)

|

Cao su thử |

Giá trị trung bình tổn thất thể tích tương đối |

Trong cùng phòng thí nghiệm |

Giữa các phòng thí nghiệm |

||

|

% |

r |

(r) |

R |

(R) |

|

|

A (NR/BR) B (NR/SBR) C (NR) D (IIR) E (EPDM) |

157 102 67 43 32 |

30,8 15,0 9,1 7,9 3,8 |

19,6 14,7 13,6 18,4 11,9 |

59,6 19,1 13,6 10,2 7,2 |

38,0 18,7 20,3 23,7 22,5 |

Bảng 3 – Phương pháp B, hỗn hợp đối chứng tiêu chuẩn số 2 (xem B.3)

|

Cao su thử |

Giá trị trung bình tổn thất thể tích tương đối |

Trong cùng phòng thí nghiệm |

Giữa các phòng thí nghiệm |

||

|

% |

r |

(r) |

R |

(R) |

|

|

A (NR/BR) B (NR/SBR) C (NR) D (IIR) E (EPDM) |

144 101 71 43 34 |

20,2 9,6 7,0 3,4 3,3 |

14,0 9,5 9,9 7,9 9,7 |

45,8 15,9 11,0 5,3 7,2 |

31,8 15,7 15,5 12,3 21,2 |

10.6. Độ lặp lại – giới hạn độ lặp lại, r, của các phương pháp thử này đã được thiết lập là giá trị thích hợp được trình bày thành bảng trong Bảng 1, 2 hoặc 3. Hai kết quả thử nghiệm đơn lẻ, thu được từ các quy trình phương pháp thử bình thường và chênh nhau bằng giá trị r đã quy định trong bảng này (với mức cho trước bất kỳ) phải được cân nhắc khi lấy từ các mẫu khác hoặc mẫu không cùng loại.

10.7. Độ tái lập – giới hạn độ tái lập, R, của các phương pháp thử này đã được thiết lập như giá trị thích hợp được trình bày thành bảng trong Bảng 1, 2 hoặc 3. Hai kết quả thử nghiệm đơn lẻ nhận được từ các phòng thí nghiệm khác nhau, với các quy trình phương pháp thử bình thường và chênh nhau bằng giá trị R trong bảng (với mức cho trước bất kỳ) phải được cân nhắc khi lấy từ các mẫu khác hoặc mẫu không cùng loại.

10.8. Độ lặp lại và độ tái lập, biểu thị bằng phần trăm của mức độ trung bình, (r) và (R), có các báo cáo kèm theo tương đương như trên đối với r và R. Đối với các báo cáo (r) và (R), sự khác nhau trong 2 kết quả thử nghiệm đơn lẻ được biểu thị bằng phần trăm của giá trị trung bình số học của 2 kết quả thử nghiệm.

10.9. Trong thuật ngữ phương pháp thử, độ lệch là sự chênh lệch giữa giá trị thử trung bình và giá trị thử đối chứng (hoặc đúng). Giá trị đối chứng không tồn tại đối với các phương pháp thử vì các giá trị của sự tổn thất mài mòn được định nghĩa riêng cho phương pháp thử. Do đó độ lệch không thể được xác định.

11. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) các chi tiết về mẫu:

1) mô tả đầy đủ về mẫu và nguồn gốc mẫu;

2) chi tiết thành phần và điều kiện lưu hóa hay tạo mẫu, nếu biết;

3) phương pháp chuẩn bị mẫu thử từ mẫu, có nghĩa là cắt hay dập khuôn;

c) các chi tiết về phép thử:

1) nhiệt độ tiêu chuẩn phòng thí nghiệm được sử dụng:

2) phương pháp được sử dụng, (A hoặc B);

3) sử dụng hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) hay số 2 (xem B.3) hay hỗn hợp đối chứng do người sử dụng-xác định;

4) sự sai khác bất kỳ với quy trình thử thông thường, đặc biệt nếu phép chạy thử bao gồm chỉ một nửa quãng đường mài mòn hoặc sử dụng một nửa lực theo phương thẳng đứng (xem đoạn cuối trong 8.2).

d) kết quả thử:

1) giá trị trung bình của tổn thể tích tương đối và/hoặc chỉ số độ chịu mài mòn;

2) độ lệch chuẩn của kết quả thử (không bắt buộc);

3) các khối lượng riêng của hỗn hợp đối chứng và cao su thử;

e) ngày tháng thử nghiệm.

PHỤ LỤC A

(quy định)

GHI CHÚ TRÊN MỘT TẤM MÀI MÒN THÍCH HỢP

Một tấm mài mòn thích hợp bao gồm các hạt corundum có kích cỡ hạt 60, có nghĩa là đi qua rây 60 mesh, gắn trên một tấm vải chéo có nhựa phenol. Tấm mài mòn được sản xuất gây ra tổn thất mài mòn trên 300 mg khi hỗn hợp đối chứng tiêu chuẩn số 1 quy định trong B.2 được thử khi sử dụng mẫu thử không quay. Cần thực hiện một hoặc hai vòng chạy với mẫu thử bằng thép để giảm tổn thất mài mòn trong khoảng 200 mg và 220 mg. Việc này được kiểm tra bằng các lần chạy riêng rẽ với hai mẫu thử. Hướng của sự chuyển động phải được chỉ rõ trên tấm mài mòn, vì điều quan trọng là tất cả các phép thử tiếp theo phải theo hướng giống nhau

Kinh nghiệm cho thấy tối thiểu vài trăm phép chạy với hỗn hợp đối chứng tiêu chuẩn số 1 (xem B.2) có thể được thực hiện với loại tấm mài mòn này trước khi tổn thất mài mòn giảm xuống đến 180 mg, sau đó tấm mài mòn phải được loại bỏ.

Tấm mài mòn được sản xuất đáp ứng tiêu chuẩn này có bán sẵn trên thị trường.

CHÚ THÍCH: Giấy mài có thể được sử dụng thay vải nếu cho kết quả tương đương.

PHỤ LỤC B

(quy định)

HỖN HỢP ĐỐI CHỨNG TIÊU CHUẨN VÀ HỖN HỢP ĐỐI CHỨNG DO NGƯỜI SỬ DỤNG-XÁC ĐỊNH

B.1. Mục đích

Các hỗn hợp đối chứng là cần thiết vì các phép thử mài mòn này là các phép thử so sánh. Chất lượng của các hỗn hợp đối chứng ảnh hưởng đáng kể đến độ lặp lại và độ tái lập của phép thử.

Hỗn hợp đối chứng tiêu chuẩn mô tả trong B.2 phải được sử dụng để hiệu chuẩn tấm mài mòn (5.2), khi sử dụng phương pháp A từ các kinh nghiệm đã rút ra khi sử dụng nó đối với mục đích này. Hỗn hợp đối chứng tiêu chuẩn này cũng có thể được sử dụng làm hỗn hợp đối chứng tiêu chuẩn so sánh trong phương pháp thử A và B. Hỗn hợp đối chứng tiêu chuẩn số 1 có thể mua được trên thị trường.

Hỗn hợp mô tả trong B.3 đại diện cho hỗn hợp cao su mặt lốp đơn giản và trước đây đã được sử dụng làm một hỗn hợp đối chứng tiêu chuẩn, kể cả sử dụng trong chương trình thử nghiệm liên phòng thí nghiệm quốc tế mô tả trong điều 10. Hỗn hợp đối chứng tiêu chuẩn số 2 thường do người sử dụng chuẩn bị. Hỗn hợp đối chứng tiêu chuẩn cũng được thương mại hóa đối với những người sử dụng không có các phương tiện chuẩn bị.

Những người sử dụng có thể xác định các hỗn hợp đối chứng là cần thiết khác để tự sử dụng riêng, cần chú ý cẩn thận trong khi chuẩn bị để có kết quả lặp lại và tái lập. Cũng phải cẩn thận để không nhầm lẫn các hỗn hợp đối chứng do người sử dụng-xác định với hỗn hợp đối chứng tiêu chuẩn số 1 và số 2 trong các báo cáo thử nghiệm.

B.2. Hỗn hợp đối chứng tiêu chuẩn số 1 để hiệu chuẩn tấm mài mòn và được sử dụng làm hỗn hợp đối chứng tiêu chuẩn so sánh

B.2.1. Thành phần

Bảng B.1. Thành phần của hỗn hợp đối chứng tiêu chuẩn số 1

|

Thành phần |

Phần theo khối lượng |

|

Cao su thiên nhiên (SMR L) Kẽm oxit, cấp độ B4c (xem ISO 9298 : 1995, Phụ lục D a N-isopropyl N' –phenyl-p-phenylendiamin (IPPD) b Benzothiazyl disunfua (MBTS) c Than đen (Carbon black) N330 d Lưu huỳnh |

100,0 50,0 1,0 1,8 36,0 2,5 |

|

Tổng cộng |

191,3 |

|

a Zinkweiss G 9, từ Grillo-Werke AG. b Vulkanox 4010NA ®, từ Bayer AG. c Vulkacit DM/C ®, từ Bayer AG. d Corax N330 ®, từ Degussa AG. |

|

Các vật liệu tương đương có thể được sử dụng miễn là kết quả các tấm chuẩn đáp ứng các yêu cầu trong B.2.4.

B.2.2. Quy trình luyện khuyến nghị

Quy trình luyện sau đây rất thích hợp để đáp ứng các yêu cầu. Các quy trình khác có thể được sử dụng miễn là thu được sự phân tán tốt và các tính chất đáp ứng các yêu cầu trong B.2.4.

Sử dụng một máy luyện kín để trộn tất cả thành phần, cách tiến hành sau đây theo quy định trong Bảng B.2. Tiếp theo, đồng nhất hóa mẻ luyện sử dụng máy luyện hở, như quy định trong Bảng 3.3.

Bảng B.2 - Quy trình luyện sử dụng máy luyện kín

|

Dung tích buồng luyện: 4,6 l (xác định bằng các hạt lúa mì hoặc các phương pháp khác) Buồng được đổ đầy đến: 65 % ± 5 % Tốc độ: 30 vòng/phút Giải nhiệt Khối lượng cao su: 2 000 g |

|

|

Bước luyện |

Khoảng thời gian (phút) |

|

Nạp cao su Nạp kẽm oxit, chất chống oxi hóa và chất xúc tác, trộn đều Nạp cacbon đen Nạp lưu huỳnh Nhả liệu |

0 7,5 11 14 18 |

|

Nhiệt độ cuối cùng của mẻ luyện: 100 °C đến 110 °C. |

|

Bảng B.3 – Đồng nhất hóa mẻ luyện sử dụng máy luyện hở

|

Đường kính trục lăn: 250 mm Chiều rộng làm việc: 400 mm Nhiệt độ bề mặt của trục lăn: 50 °C ± 5 °C Tốc độ của trục lăn: 12,4 vòng/phút và 18,1 vòng/phút |

||

|

Bước luyện |

Khoảng thời gian (phút) |

Khe hở trục (mm) |

|

Nạp liệu Cắt đảo 3 đến 4 lần Cuộn và đảo chiều |

0 1 5 |

0,5 |

|

Xuất tấm |

10 |

5,0 |

|

Nhiệt độ cuối của tấm cao su: xấp xỉ 70 °C. |

||

B.2.3. Sự lưu hóa

Xếp lớp các tấm đã cán với lượng đủ để được độ dày ít nhất 6 mm. Đặt vào khuôn đúc đã được làm nóng ở 150 °C ± 2 °C. Đặt khuôn đúc vào máy ép và bơm ép vài lần. Nâng áp suất từ từ lên ít nhất là 3,5 MPa và lưu hóa trong 25 phút ± 1 phút.

Kích thước khuyến nghị của tấm lưu hóa là 8 mm x 186 mm x 186 mm mẻ luyện cho khoảng chín mươi mẫu thử.

B.2.4. Kiểm soát chất lượng

B.2.4.1. Tổng quan

Quy trình đối với việc kiểm soát chất lượng mô tả trong B.2.4.2, B.2.4.3, B.2.4.4 cho thấy phù hợp để đạt được độ tổn thất mài mòn thích hợp.

Các phép thử không được thự hiện trước 16 giờ và không muộn hơn 7 ngày sau khi lưu hóa.

B.2.4.2. Mẫu thử đối chứng

Từ số lượng đầy đủ của các tấm, cắt một mẫu thử từ mỗi tấm như đã quy định trong 6.1 để chuẩn bị mẫy thử đối chứng cho việc kiểm tra chất lượng việc tạo ra mẫu thử tiếp theo. Những mẫu thử này có thể được lưu giữ phù hợp với B.2.5 đến 3 năm.

B.2.4.3. Sự tổn thất khối lượng

Tất cả các phép đo tổn thất khối lượng đối với việc kiểm tra chất lượng phải được thực hiện với một tấm mài mòn riêng biệt, chỉ được sử dụng đối với mục đích này. Tấm mài mòn này được kiểm tra bằng 15 mẫu thử đối chứng. Với mỗi mẫu thử tổn thất khối lượng được đo với ba phép chạy thử với mẫu thử không quay và giá trị trung bình được báo cáo. Trung bình Dmref của 15 giá trị trung bình phải ở giữa 180 mg và 220 mg.

Quy trình này được thực hiện sau năm đợt sản xuất, bao gồm một số mẻ luyện được sản xuất ở điều kiện như nhau bởi cùng một người trong thời gian một hoặc hai ngày.

Tổn thất khối lượng Dmprod của sản xuất được xác định khi dùng một tấm đại diện từ mỗi sản xuất. Từ tấm này, cắt ra 15 mẫu thử như đã quy định trong 6.1, và đo tổn thất khối lượng Dm đối với mỗi mẫu thử với ba lần chạy sử dụng mẫu thử không quay và báo cáo giá trị trung bình. Từ 15 giá trị trung bình này, tính giá trị trung bình Dmprod và độ lệch chuẩn. Sự khác nhau giữa Dmprod và Dmref cuối cùng không được vượt quá 15 mg.

Để đảm bảo chất lượng đồng đều, người ta khuyến nghị rằng nên sử dụng mẫu thử đối chứng mua được ở ngoài thị trường cho việc kiểm tra lần đầu, và sau đó thỉnh thoảng lại dùng. Sự khác nhau giữa Dmref đối với mẫu thử tự tạo và Dmref đối với mẫu thử mua được trên thị trường không được lớn hơn 10 mg.

B.2.4.4. Độ cứng

Đo độ cứng Shore theo ISO 7619 tại ít nhất 4 vị trí trên mỗi tấm và báo cáo giá trị trung bình đối với mỗi tấm.

Giá trị trung bình đối với tất cả các tấm (có nghĩa là tất cả giá trị trung bình) trong một đợt sản xuất phải là 60 Shore A ± 3 Shore A.

B.2.5. Lưu giữ

Bao bọc các tấm mài mòn bằng vật liệu có thể bảo vệ khỏi sự tấn công của ozon (ví dụ polyetylen), và lưu giữ ở chỗ mát và tối.

B.3. Hỗn hợp đối chứng tiêu chuẩn số 2 (đại diện cho cao su mặt lốp đơn giản) sử dụng làm hỗn hợp đối chứng chuẩn so sánh.

B.3.1. Thành phần

Bảng B.4 – Thành phần của hỗn hợp đối chứng tiêu chuẩn số 2

|

Thành phần |

Phần theo khối lượng |

|

Cao su thiên nhiên (SMR L) Axit stearic Kẽm oxit Than đen (Carbon black) N 330 N-isopropyl-N' –phenyl-p-phenylenediamin (IPPD) N-cyclohexylbenzothiazol-2-sulfenamid (CBS) Lưu huỳnh |

100,0 2,0 5,0 50,0 1,0 0,5 2,5 |

|

Tổng cộng |

161,0 |

B.3.2. Trộn và lưu hóa

Thiết bị và quy trình sử dụng cho chuẩn bị mẫu, trộn và lưu hóa phải phù hợp với các yêu cầu tương ứng trong ISO 2393. Có thể sử dụng máy luyện kín hoặc máy nghiền trộn. Các tấm phải được lưu hóa ở 140 °C trong 60 phút.

B.3.3. Lưu giữ

Bọc các tấm mài mòn bằng vật liệu có thể bảo vệ khỏi sự tấn công của ozon (ví dụ polyetylen), và lưu giữ ở chỗ mát và tối.

B.3.4. Chất lượng

Chênh lệch tổn thất khối lượng của hai lô khác nhau của hỗn hợp đối chứng tiêu chuẩn, xác định theo điều 8 nằm trong phạm vi ± 10 %.