Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 7424-2:2004 (ISO 12947 - 2: 1998) về Vật liệu dệt - Xác định formalđehyt - Phần 2: Formalđehyt giải phóng ( phương pháp hấp thụ hơi nước) do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 7424 - 2 : 2004

VẬT LIỆU DỆT - XÁC ĐỊNH KHẢ NĂNG CHỊU MÀI MÒN CỦA VẢI BẰNG PHƯƠNG PHÁP MARTINDALE - PHẦN 2: XÁC ĐỊNH SỰ PHÁ HỦY MẪU

Textiles - Determination of the abrasion resistance of fabrics by the Martindale method - Part 2 : Determination of specimen breakdown

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng để xác định chu kỳ kiểm tra đến khi mẫu bị phá hủy của tất cả các loại vải bao gồm vải không dệt, trừ các loại vải đã có chỉ định về khả năng chịu mài mòn thấp.

CHÚ THÍCH Những hướng dẫn cụ thể hơn qui định ở TCVN 7424 - 1: 2004 (ISO 12947 - 1: 1998).

2. Tài liệu viện dẫn

TCVN 5466: 2002 (ISO 105-AO2: 1993), Vật liệu dệt - Phương pháp xác định độ bền màu - Phần A 02: Thang màu xám để đánh giá sự thay đổi màu.

TCVN 1748: 1991 (ISO 139: 1973), Vật liệu dệt - Môi trường chuẩn để điều hòa và thử.

ISO 2859 - 1: 1999, Sampling procedure for inspection by attributes - Part 1: Sampling plans indexed by acceptable quality level (AQL) for lot-by-lot inspection (Qui trình lấy mẫu để kiểm tra theo dấu hiệu loại trừ - Phần 1: Phương án lấy mẫu bằng cách kiểm tra theo lô với mức chất lượng chấp nhận (AQL)).

TCVN 7424 - 1: 2004 (ISO 12947 - 1: 1998), Vật liệu dệt - Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale - Phần 1: Thiết bị thử mài mòn Martindale.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1

Chỉ (thread)

Sợi dệt, đơn hoặc được xe từ hai hay nhiều sợi đơn hoặc sợi xe.

3.2

Mẫu bị phá hủy (specimen breakdown)

Sự phá hủy mẫu đạt được:

- trong vải dệt thoi, khi hai sợi riêng rẽ bị đứt hoàn toàn;

- trong vải dệt kim, khi một sợi đứt tạo thành một lỗ;

- trong vải có tuyết, khi lớp tuyết bị mòn hoàn toàn;

- trong vải không dệt, khi lỗ đầu tiên có đường kính ít nhất là 0,5 mm xuất hiện do sự cọ xát.

4. Nguyên tắc

Một mẫu vải hình tròn được gắn lên giá giữ mẫu và chịu một tải trọng xác định. Mẫu được chà xát vào vải mài trung gian (vải chuẩn) theo đường chuyển động tịnh tiến vệt hình Lissajous. Giá giữ mẫu quay tự do quanh trục của nó, vuông góc với mặt phẳng của mẫu. Khả năng chịu mài mòn của vải được xác định bằng chu kỳ kiểm tra đến khi mẫu bị phá hủy.

Mẫu thử được gắn lên giá giữ mẫu với lớp lót xốp phía sau. Mẫu có khối lượng trên một đơn vị diện tích lớn hơn 500 g.m-2 được gắn lên giá giữ mẫu mà không cần lót xốp. Vải có tuyết và vải nhung kẻ kích thước không cần lót xốp phải được xử lý riêng trước khi chuẩn bị mẫu (xem 7.5.2).

Hai thông số tải trọng mài được qui định. Tổng khối lượng của tải trọng mài (nghĩa là khối lượng của giá giữ mẫu và khối lượng của quả nặng) là:

a) (795 ± 7) g đối với vải bảo hộ, vải bọc đệm, vải trải giường và vải sử dụng trong kỹ thuật (áp lực danh nghĩa là 12 kPa);

b) (595 ± 7) g đối với vải may mặc và vải sử dụng trong nhà, trừ vải bọc đệm và vải trải giường (áp lực danh nghĩa là 9 kPa).

Tiếp tục thử mài mòn đến khi mẫu thử bị phá hủy (xem điều 8).

Chu kỳ kiểm tra được xác định khi mẫu bị phá hủy. Số lần chà xát được ghi lại tại thời điểm mẫu bị phá hủy không quan sát được (số lần chà xát là giới hạn trên của thời gian trôi qua trước khi mẫu bị phá hủy và cùng thời gian giới hạn dưới của chu kỳ mài mà mẫu bị phá hủy).

5. Thiết bị và vật liệu

5.1 Thiết bị thử và vật liệu phụ trợ, như qui định trong TCVN 7424 - 1: 2004 (ISO 12947 - 1)

5.2 Kính phóng đại hoặc kính hiển vi, ví dụ có độ phóng đại 8 lần.

6. Điều hòa mẫu và môi trường thử

Môi trường chuẩn để điều hòa và thử vật liệu dệt được qui định trong TCVN 1748: 1991 (ISO 139), nghĩa là nhiệt độ (20 ± 2) 0C và độ ẩm tương đối (65 ± 2) %.

7. Lấy mẫu

7.1 Qui định chung

Tiến hành lấy mẫu theo qui luật thống kê (xem ISO 2859-1).

Trong suốt quá trình lấy mẫu và chuẩn bị mẫu phải thao tác sao cho sức căng là nhỏ nhất để tránh làm giãn vải.

7.2 Lấy mẫu phòng thí nghiệm

Mẫu phòng thí nghiệm được lấy từ lô hàng phải đại diện cho các tính chất của vải. Kiểm tra tính đại diện của quá trình lấy mẫu từ đầu hoặc cuối tấm vải.

Lấy mẫu phòng thí nghiệm dọc theo chiều rộng của toàn bộ khổ vải.

7.3 Lấy mẫu thử từ mẫu phòng thí nghiệm

Trước khi lấy mẫu thử từ mẫu phòng thí nghiệm, điều hòa mẫu phòng thí nghiệm, giữ mẫu không căng ít nhất 18 giờ trên một bề mặt nhẵn nằm ngang tiếp xúc tự do với môi trường chuẩn qui định trong điều 6.

Lấy mẫu thử cách biên vải ít nhất 100 mm. Lấy đủ số lượng mẫu thử (ít nhất 3 mẫu) theo qui luật thống kê (xem 7.1).

Đối với vải dệt thoi, lấy mẫu thử sao cho mỗi mẫu có sợi dọc và sợi ngang khác nhau.

Đối với vải có hoa văn hoặc vải có bề mặt dún, phải cẩn thận sao cho mẫu thử bao gồm tất cả các đặc tính của mẫu vải, đảm bảo rằng các phần của hoa văn nhạy cảm với mài mòn có đủ trong mẫu thử.

7.4 Kích thước mẫu thử và vật liệu phụ trợ

7.4.1 Kích thước của mẫu thử

Đường kính của mẫu thử phải là 38,0 +0,50 mm.

7.4.2 Kích thước của vải mài

Vải mài phải có kích thước (đường kính hoặc chiều dài và chiều rộng) ít nhất là 140 mm.

7.4.3 Kích thước của nỉ len

Tấm nỉ len phải có đường kính ít nhất là 140 +50 mm.

7.4.4 Kích thước của tấm lót xốp dưới giá giữ mẫu

Tấm lót xốp dưới giá giữ mẫu phải có đường kính ít nhất là 38,0 +0,50 mm.

7.5 Chuẩn bị mẫu đối với vải đặc biệt

7.5.1 Vải đàn hồi

Xem phụ lục A, điều A.1.

7.5.2 Vải nhung kẻ và vải có tuyết

Xem phụ lục A, điều A.2.

7.6 Chuẩn bị và lắp các mẫu thử, cắt và lắp vật liệu phụ trợ

7.6.1 Chuẩn bị

Dập hoặc cắt các mẫu thử từ mẫu phòng thí nghiệm. Phải chú ý làm sạch các cạnh cắt để tránh làm mất vật liệu trong các thao tác sau đó.

Chuẩn bị vật liệu phụ trợ theo cách tương tự từ các tấm vải dệt, nỉ hoặc lót xốp có sẵn.

CHÚ THÍCH Trong một số trường hợp, vật liệu phụ trợ có thể được chuẩn bị sẵn theo kích thước yêu cầu.

7.6.2 Lắp mẫu thử

Đặt đai giá giữ mẫu vào thiết bị gắn mẫu trên khung máy.

Đặt cẩn thận mẫu thử vào đai giá giữ mẫu với mặt mài quay xuống và đúng tâm. Đối với mẫu thử có khối lượng trên đơn vị diện tích nhỏ hơn 500 g.m-2 thì đặt tấm lót xốp lên mẫu thử.

CHÚ THÍCH Tránh làm biến dạng vải khi lắp mẫu.

Đặt đệm giá giữ mẫu vào trong đai giá giữ mẫu, đặt thân giá giữ mẫu trên đai và vặn chặt một cách nhẹ nhàng.

7.6.3 Lắp vải mài

Chuyển dịch thanh dẫn giá giữ mẫu đảm bảo sự chuyển động tự do trên bàn mài.

Đặt tấm nỉ lên trên bàn mài và đặt vải mài phủ lên tấm nỉ.

Cố định vải mài sao cho hai hệ sợi của vải nằm song song với các cạnh của khung máy.

Nén tấm nỉ và vải mài trên bàn mài bằng một tải trọng nén có khối lượng (2,5 ± 0,5) kg và đường kính (120 ± 10) mm.

Cố định vòng kẹp, đảm bảo nỉ và vải mài chắc chắn.

Bỏ tải trọng nén ra.

7.7 Thời gian sử dụng của vật liệu phụ trợ

Thay mới vải mài cho mỗi lần thử. Đối với phép thử mài mòn có nhiều hơn 50 000 chu kỳ chà xát thì cứ sau 50 000 chu kỳ chà xát lại thay vải mài.

Sau mỗi lần thử phải kiểm tra sự vấy bẩn và mòn của nỉ. Nếu nỉ bị bẩn hoặc mòn thì phải thay nỉ khác. Có thể sử dụng cả hai mặt của nỉ.

Nếu sử dụng lót xốp trong phép thử mài mòn thì phải sử dụng lót xốp mới cho mỗi lần thử.

7.8 Chuẩn bị thiết bị mài mòn

Sau khi lắp mẫu thử và vật liệu phụ trợ, để thanh dẫn giá giữ mẫu vào vị trí và đặt chính xác giá giữ mẫu và trục vào vị trí làm việc tương ứng của chúng và đặt tải trọng qui định vào trục của mỗi giá giữ mẫu cho phép thử mài mòn.

8. Tiến hành thử độ mài mòn

Đối với các loại vải quen thuộc, chọn trước số lần chà xát theo những seri thử thích hợp đã được liệt kê trong bảng 1 và cần thiết phải xử lý sơ bộ mẫu theo 7.5.2 và chuẩn bị theo điều 7. Khởi động máy thử mài mòn. Thử mài mòn liên tục không ngắt quãng cho đến khi đạt số lần chà xát đã chọn.

Lấy giá giữ mẫu cùng với mẫu ra khỏi máy thử một cách cẩn thận để không làm hỏng hoặc xô dạt sợi của mẫu. Kiểm tra toàn bộ bề mặt mẫu thử xem có dấu hiệu của sự phá hủy mẫu hay không (xem 3.2). Nếu chưa xảy ra sự phá hủy mẫu, đặt lại giá giữ mẫu vào máy thử và bắt đầu chu kỳ thử tiếp theo. Tiếp tục phép thử và đánh giá cho đến khi quan sát được sự phá hủy mẫu. Kiểm tra mẫu bằng dụng cụ phóng đại (5.2).

Nếu số lần chà xát vượt quá 50 000 lần, ngừng phép thử sau mỗi 50 000 lần chà xát, hoặc trước đó nếu có yêu cầu để thay vải mài mới. Trong trường hợp ngừng khi chưa đạt 50 000 lần chà xát thì lấy giá giữ mẫu cùng với mẫu thử ra khỏi máy một cách cẩn thận để tránh làm hỏng mẫu.

CHÚ THÍCH Đối với các loại vải không quen thuộc, nên thử ban đầu với chu kỳ thử là 2.000 lần chà xát cho đến khi đạt được điểm kết thúc.

Tiếp tục thử mài mòn cho đến khi tất cả các mẫu đạt đến điểm kết thúc / phá hủy mẫu theo qui định. Nếu quan sát thấy mẫu bị vón gút thì sử dụng một trong các cách tiến hành sau đây:

tiếp tục thử nhưng phải ghi thực tế này trong báo cáo thử nghiệm [xem e) của điều 10];

b) cắt bỏ phần vón gút và tiếp tục thử và ghi lại thực tế này trong báo cáo thử nghiệm [xem e) trong điều 10].

Bảng 1 - Chu kỳ thử độ mài mòn

|

Seri thử |

Số lần chà xát đến khi mẫu bị phá hủy |

Chu kỳ thử (số lần chà xát) |

|

A |

≤ 5 000 |

Mỗi 1 000 lần |

|

B |

> 5 000 ≤ 20 000 |

Mỗi 2 000 lần |

|

c |

> 20 000 ≤ 40 000 |

Mỗi 5 000 lần |

|

d |

> 40 000 |

Mỗi 10 000 lần |

|

CHÚ THÍCH 1 Với mục đích để dự đoán, chu kỳ thử cho mỗi seri thử có thể được giảm dần đến khi gần đạt đến điểm kết thúc. 2 Chu kỳ thử lựa chọn phải được thỏa thuận giữa các bên liên quan. |

||

9. Kết quả

Đối với mỗi mẫu thử, xác định chu kỳ thử mà tại thời điểm đó mẫu bị phá hủy (xem điều 8). Từ các giá trị riêng tính toán giá trị trung bình của kiểu dệt nền và vải nổi hoa văn và nếu cần thiết tính toán giới hạn tin cậy của giá trị này.

Nếu có yêu cầu, đánh giá sự thay đổi màu theo TCVN 5466: 2002 (ISO 105 - A02).

CHÚ THÍCH Xem TCVN 6910 (ISO 5725) về đánh giá theo thống kê hoặc kiểm tra vật liệu dệt bằng mắt có sử dụng các tính chất theo thứ tự

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) tình trạng mẫu, trình bầy và số liệu kỹ thuật của mẫu thử;

c) khối lượng và áp lực danh nghĩa sử dụng khi thử;

d) xử lý sơ bộ mẫu thử;

e) những phép thử đặc biệt hoặc những kết quả được đánh giá cùng với những quan sát khác khi áp dụng, ví dụ:

- giá trị trung bình

- giới hạn tin cậy của giá trị trung bình;

- đánh giá sự thay đổi màu, nếu có (xem điều 9);

f) thủ tục ban đầu (ví dụ những thỏa thuận riêng về điều kiện thử hoặc sự đánh giá);

g) ngày tháng kiểm tra.

CHÚ THÍCH Thông tin về độ chính xác của phép thử đưa ra trong phụ lục B.

Phụ lục A

(qui định)

Chuẩn bị mẫu với các loại vải đặc biệt

A.1 Vải đàn hồi

Đối với vải có chứa các sợi đàn hồi chuẩn bị mẫu thử như sau:

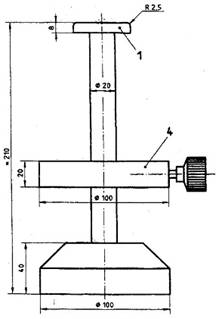

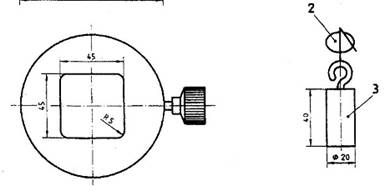

Cắt hoặc dập mẫu thử hình vuông kích thước 60 mm x 60 mm, cạnh song song với các mũi kim hoặc các sợi dệt. Điều hòa mẫu và đặt chúng lên bàn hình vuông gắn trên bàn thử, đo cạnh dài 45 mm x 45 mm với mặt mài quay xuống. Đặt một kẹp dài 30 mm trên mỗi cạnh của mẫu thử treo phía trên bàn này, phải kẹp chắc và treo một quả nặng trên mỗi kẹp mà không làm căng mẫu. Đặt bốn quả nặng trên một giá đỡ có thể hạ thấp xuống được. Khối lượng của mỗi quả nặng có cả kẹp phải là 10 g. Hạ xuống và nâng giá đỡ lên ba lần (cùng với quả nặng đặt trên đó) nhanh liên tiếp sao cho mẫu thử chịu tải trọng (giãn ra) ba lần do bốn quả nặng này và sau đó bỏ tải trọng này đi. Lại hạ thấp giá đỡ xuống, thay tải trọng mới (làm giãn) mẫu thử. Ở trạng thái nén này, dùng một miếng lót kích thước 50 mm x 50 mm có dán băng dính cả hai mặt và có một lỗ ở tâm có đường kính 30 mm đè lên mẫu đã giãn này và mẫu được dính bởi băng dính. Lại nâng giá đỡ lên. Bỏ bốn quả nặng ra khỏi mẫu, tháo mẫu ra khỏi dụng cụ gắn mẫu và dập mẫu có kích thước 38 mm để tiến hành thử độ mài mòn. Phải cẩn thận sao cho lỗ ở tâm có đường kính 30 mm của tấm lót là đúng tâm, như vậy mẫu dập này được giữ ở trạng thái căng nhẹ bởi một vành tròn tấm lót rộng 4 mm. Để tránh mất độ dính ở diện tích vòng tròn này ngay sau khi dập phải gắn ngay mẫu thử vào giá giữ mẫu. Xem hình A.1.

CHÚ THÍCH Tấm lót polyvinylclorua trong suốt dày 0,2 mm sử dụng đạt kết quả tốt. Trước khi dập thành hình vuông kích thước 50 mm x 50 mm, dán băng dính hai mặt (ví dụ băng dính thảm) trên một mặt của mẫu lót này và chỉ bóc vỏ ngoài của băng dính khi dán lên trên mẫu thử. Dập một lỗ đường kính 30 mm ở tâm của tấm lót hình vuông. Như vậy mặt trên của mẫu thử dính vào vòng tấm lót này tỳ trên giá giữ mẫu.

A.2 Vải nhung kẻ và vải có tuyết

Đối với vải nhung kẻ và vải có tuyết có khối lượng trên đơn vị diện tích lớn hơn 500 g.m-2 và thử không cần lót xốp, tiến hành xử lý sơ bộ mẫu như sau:

Mẫu phòng thí nghiệm có đường kính (hoặc chiều dài và chiều rộng) ít nhất là 140 mm với mặt trái qua lên trên được gắn lên bàn mài có phủ nỉ. Gắn vải mài có đường kính 38,0 +0,50 mm vào giá giữ mẫu và tấm lót xốp đỡ mẫu.

Đối với vải may mặc, mài mặt trái của vải đến 1 000 lần chà xát, đối với vải bọc đệm chịu đến 4 000 lần chà xát với tải trọng mài tương ứng là 595 g và 795 g.

Để hoàn thành số lần chà xát đã qui định, lấy từ bốn đến sáu mẫu thử từ tấm mẫu đã xử lý sơ bộ và gắn lên các giá giữ mẫu theo cách làm thông thường.

Sử dụng vải mài mới cho mỗi lần xử lý sơ bộ.

Tùy thuộc vào cấu trúc và chất lượng của vải nhung kẻ và vải có tuyết, một lượng nhỏ hoặc một lượng lớn đáng kể tuyết của vải có thể bị mất đi trong quá trình xử lý sơ bộ và điều này có thể ảnh hưởng đến việc có tiếp tục thử nữa hay không. Trong trường hợp tiếp tục phép thử mài mòn thông thường, ghi lại bất cứ những thay đổi nào sau khi xử lý sơ bộ vào báo cáo thử nghiệm.

Trong trường hợp lớp tuyết bị mất đáng kể, động tác làm sau đó phải được thỏa thuận giữa các bên liên quan và được lấy làm cơ sở, ví dụ, ảnh hưởng bất lợi về mặt ngoại quan của bề mặt vải vượt qua giới hạn cho phép, hoặc một giới hạn về giảm khối lượng (tính bằng gam hoặc bằng phần trăm) của diện tích vải xử lý mài mòn sơ bộ.

Đối với vải có tuyết kết thúc phép thử khi lớp tuyết bị mòn hoàn toàn.

Kích thước tính bằng milimet

Chỉ dẫn

1 Bàn lắp mẫu

2 Kẹp

3 Quả nặng

4 Giá điều chỉnh mẫu

Hình A.1 - Dụng cụ lắp mẫu cho các loại vải đàn hồi

Phụ lục B

(tham khảo)

Độ chụm của phép thử

Vải mài chuẩn qui định trong 6.1 của TCVN 7424 - 1: 2004 (ISO 12947 - 1: 1998) được đưa ra để thử tập trung tại một phòng thí nghiệm và cũng được thử ở liên phòng thí nghiệm gồm 21 phòng. Cả hai thử nghiệm đều sử dụng ba loại vải len khác nhau, và trong bảng B.1 và B.2 đưa ra hệ số chênh lệch cho mỗi loại vải đối với thí nghiệm đơn phòng và thí nghiệm liên phòng.

Bảng B.1 và B.2 dựa trên những lỗi chuẩn cho mỗi loại vải và cho mỗi lần thí nghiệm. Các kết quả cho mỗi lỗi chuẩn (độ tin cậy 67 %) được trích dẫn trong bảng B.3 và B.4 và, nếu nó được thiết kế để làm việc đến mức tin cậy 95 % thì những con số này phải được nhân đôi. Các kết quả trên đây của thí nghiệm đơn phòng kết hợp cả sự sai lệch trên cùng một máy và sự sai lệch giữa các máy. Các kết quả của thí nghiệm liên phòng đưa ra sự sai lệch giữa các phòng thí nghiệm.

Khi sử dụng các giới hạn để xác định độ chính xác của phép thử thì điều quan trọng là phải xem xét các ảnh hưởng thực tế sau đây:

a) khả năng thay đổi của vải khi thử;

b) thời điểm kết thúc phép thử càng lâu thì giá trị biểu thị thời điểm kết thúc càng lớn

c) tầm quan trọng của việc điều hòa mẫu chính xác trong phòng thí nghiệm;

d) sự đánh giá thời điểm kết thúc phép thử khác nhau giữa những người làm thí nghiệm và một số loại vải khó đánh giá, ví dụ vải bọc đệm làm từ vải pha polyeste / len;

e) số liệu được trích dẫn dựa trên ba loại vải 100 % len và không chứa các loại xơ khác.

Bảng B.1 - Hệ số chênh lệch (tính bằng phần trăm) dựa trên một sự đánh giá lỗi chuẩn

|

Mẫu thử |

Thí nghiệm đơn phòng (10 máy thử trong phòng thí nghiệm) |

Thí nghiệm liên phòng: 21 phòng thí nghiệm |

|

|

Trong phòng thí nghiệm |

Giữa các phòng thí nghiệm |

||

|

Vải 1 |

12,3 |

13,4 |

20,8 |

|

Vải 2 |

13,2 |

12,6 |

13,2 |

|

Vải 3 |

7,6 |

8,0 |

18,1 |

Bảng B.2 - Hệ số chênh lệch (tính bằng phần trăm trung bình của bốn mẫu thử dựa trên bảng B.1)

|

Mẫu thử |

Thử trong một phòng thí nghiệm a |

Thử trong một phòng thí nghiệm bất kỳb |

|

Vải 1 |

6,2 |

22,0 |

|

Vải 2 |

6,6 |

14,7 |

|

Vải 3 |

3,8 |

18,5 |

|

Trung bình |

5,5 |

18,3 |

|

a Trên cơ sở thí nghiệm đơn phòng. b Trên cơ sở thí nghiệm liên phòng. |

||

Bảng B.3 - Lỗi chuẩn đã được tính toán

|

Mẫu thử |

Thí nghiệm đơn phòng (10 máy thử trong phòng thí nghiệm) Lỗi chuẩn (SE) |

Thí nghiệm liên phòng |

|

|

Trong phòng thí nghiệm SE |

Giữa các phòng thí nghiệm SE |

||

|

1 |

3 300 |

3 400 |

5 100 |

|

2 |

1 300 |

1 110 |

1 160 |

|

3 |

1 600 |

1 700 |

3 900 |

Bảng B.4 - Lỗi chuẩn trung bình của bốn mẫu (dựa trên bảng B.3)

|

Mẫu thử |

Thử trong một phòng thí nghiệm |

Thử trong một phòng thí nghiệm bất kỳb |

|

1 |

1 660 |

540 |

|

2 |

670 |

1 290 |

|

3 |

810 |

4 000 |

|

a Trên cơ sở thí nghiệm đơn phòng. Các kết quả phải gần giống nhau nếu dựa trên lỗi chuẩn trong phòng thí nghiệm của thí nghiệm đơn phòng. b Trên cơ sở thí nghiệm liên phòng. |

||

CHÚ THÍCH

Lỗi chuẩn =

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 6910 -1: 2001 (ISO 5725 -1: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 1: Nguyên tắc và định nghĩa chung.

[2] TCVN 6910 - 2: 2001 (ISO 5725 - 2: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 2: Phương pháp cơ bản xác định độ lặp lại và độ tái lập của phương pháp đo tiêu chuẩn.

[3] TCVN 6910 - 3: 2001 (ISO 5725 - 3: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 3: Các thước đo trung gian độ chụm của phương pháp đo tiêu chuẩn.

[4] TCVN 6910 - 4: 2001 (ISO 5725 - 4: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 4: Các phương pháp cơ bản xác định độ đúng của phương pháp đo tiêu chuẩn.

[5] TCVN 6910 - 5: 2002 (ISO 5725 - 5: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 5: Các phương pháp khác xác định độ chụm của phương pháp đo tiêu chuẩn.

[6] TCVN 6910 - 6: 2002 (ISO 5725 - 6: 1994), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo – Phần 6: Sử dụng các giá trị độ chính xác trong thực tế.